Den rådande pandemin har slagit hårt mot den globala flygindustrin och dess underleverantörer, och ett av de svenska industriföretag som har drabbats av nedgången är CTT Bribo som levererar avfuktare och luftfuktare till flygplanstillverkarna Boeing och Airbus och flera av världens största flygbolag. När branschen nu börjar vända uppåt igen står CTT Bribo väl rustade för framtiden med en ny fiberkombilaser från japanska maskintillverkaren Amada.

TEXT & BILD // PIERRE EKLUND

Under de senaste tio åren har CTT Bribo, specialist på avancerad plåtbearbetning som stansning, laserskärning, bockning, bearbetning och svetsning, gjort ett flertal investeringar i både anläggning och maskinpark. Den senaste maskininvesteringen, en fiberkombilaser EML 2515 AJ från Amada, installerades i september 2020.

– En oerhört viktig investering. Den kombinerade stans/lasermaskinen med fiberlaserkälla är idag hjärtat i hela vår produktion, förklarar Tony Rosendal, divisionschef för CTT Bribo i Nybro.

– I princip alla våra jobb startar i den maskinen och skulle den stanna så stannar hela vår verksamhet. Nu har inte det varit några problem utan den har gått hela tiden utan stillestånd, till skillnad från vår gamla CO2-laser.

CTT Bribo startade 1974 som Bribo Mekaniska AB av bröderna Ingemar och Bo Josefsson. 33 år senare valde företagets största kund, CTT Systems i Nyköping, att köpa verksamheten som nu utgör en egen division i teknikkoncernen. Under CTT Systems och Tony Rosendals ledning har CTT Bribo haft en stark ekonomisk tillväxt. 2012 invigdes företagets moderna produktionsanläggning intill riksväg 25 i Nybro, och bara fyra år senare byggdes lokalerna ut med nästan dubbla produktionsytan. Anläggningen, som är på runt 6000 kvadratmeter, rymmer idag även en sluten monteringsenhet med specialanpassad klimatstyrning för behaglig och säker arbetsmiljö.

– Vi tittar ständigt på hur vi kan förbättra vår verksamhet, ur alla aspekter. I november 2021 installerade vi, i samarbete med Nybro Energi, en solcellsanläggning på anläggningens tak i ett led att minska vår fossila energiförbrukning.

– 528 paneler på 400W producerar cirka 195 000 kWh per år, vilket täcker en stor del av vår egen energianvändning.

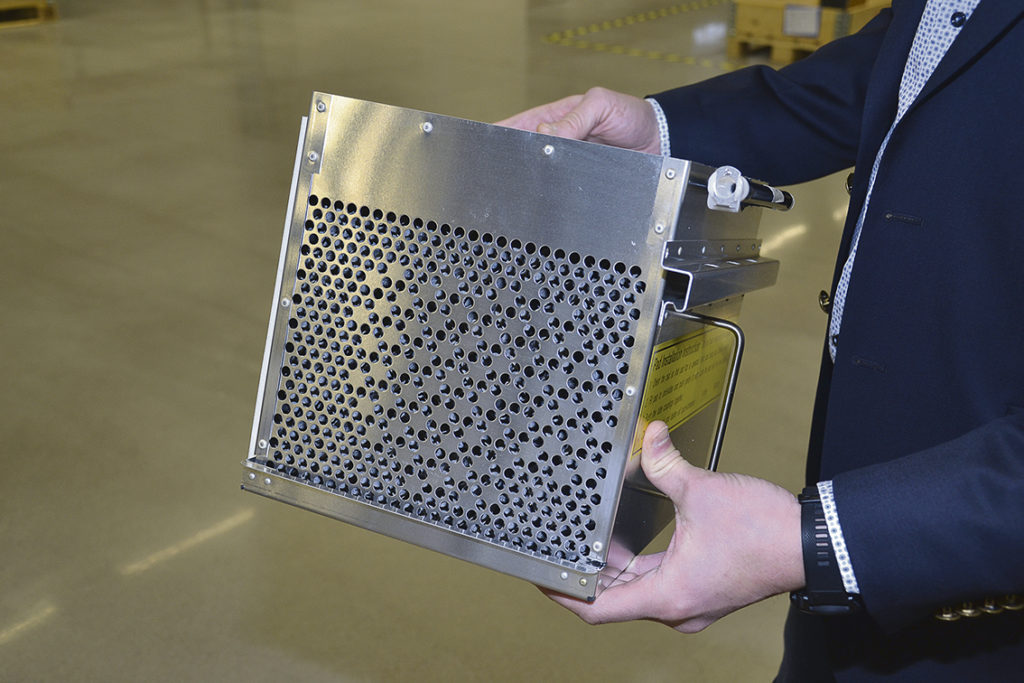

Som OEM-leverantör, Original Equipment Manufacturer, är CTT Systems leverantör av system för avfuktning och befuktning till flera flygplanstillverkare, bland annat Airbus och Boeing. Koncernen är ensam leverantör av luftfuktarsystem till de nya långdistansplanen Boeing 787, Airbus A350, Airbus A380 och Boeing 777x, där CTT:s produkter höjer kabinluftens fuktighet och minimerar kondensproblem i flygplanskroppen.

– Flygbolagen är idag medvetna om fördelarna med en aktiv fuktreglering och fler och fler bolag väljer luft- och avfuktare som tillval när de köper nya flygplan.

– Bolagens goda erfarenheter av produkterna gör att många även väljer att efterinstallera produkterna i befintliga flygplan.

Innan pandemin bröt ut rådde högtryck inom flygbranschen. Med ett ökande antal resenärer och flygrutter fanns en stor efterfrågan på flygplanstillverkarnas nya flygmodeller för långdistansflygning. Boeing flaggade för att det skulle behövas över 30 000 nya flygplan mellan 2017 och 2036, men med utbrottet av covid-19 drabbades flygbranschen av sin största kris sedan andra världskriget. En kris som i slutändan även drabbade underleverantörer som CTT Bribo.

– Vi åkte på en rejäl smäll 2020 och i princip halverades vår omsättning under andra och tredje kvartalet. Nytillverkningen halverades och till vissa flygplanstyper sjönk tillverkningen ännu mer. När flygtrafiken minskade så kraftigt under kort tid stendog eftermarknaden, som är viktig för oss, och under en period låg den tillverkningen helt nere.

– Som en följd fick vi varsla personal i produktionen och reducera arbetstider för tjänstemän. Vi har några kunder, cirka 15 procent av vår tillverkning, som inte är verksamma i flygindustrin, och jag är stolt över att vi har gått igenom den här perioden utan röda siffror.

Under det senaste året har CTT Bribo märkt av en uppgång i flygbranschen, som en effekt av ett ökat flygande i världen, och har återanställt fyra av de personer som sades upp 2020. Uppgången är tydligast inom eftermarknad där omsättningen har stigit de tre senaste kvartalen, medan nytillverkningen ännu inte har tagit fart igen.

– Eftersom branschen inte är helt återställd finns idag en överkapacitet av flyg, och mindre behov av nya flyg, men när branschen har återhämtat sig kommer det vara ett högt tryck på nya effektiva plan som drar mindre bränsle än de gamla.

– Vi kan inte gissa hur utvecklingen ser ut framöver utan får anpassa oss efter nuläget, men inget ont som inte har något gott med sig som man säger. I och med nedgången har vi haft tid och möjlighet att i lugn och ro kunna trimma in våra produkter i vår nya fiberkombilaser.

– Hade läget varit som 2019, då produktionen gick för full kraft, hade det varit tufft att installera en ny maskin och vi hade även vid det här laget inte hunnit gå igenom alla produkter i den nya lasern. Nu har vi kört igenom allt och är redo för framtida jobb.

Redan innan pandemin bröt ut bestämde sig CTT Bribo för att investera i en ny kombilaser. Den befintliga CO2-lasern som köptes in 1996 hade blivit till åren och krävde allt fler kostsamma reparationer och underhållsarbete samtidigt som företaget rent produktionsmässigt behövde en maskin av högre kvalitet.

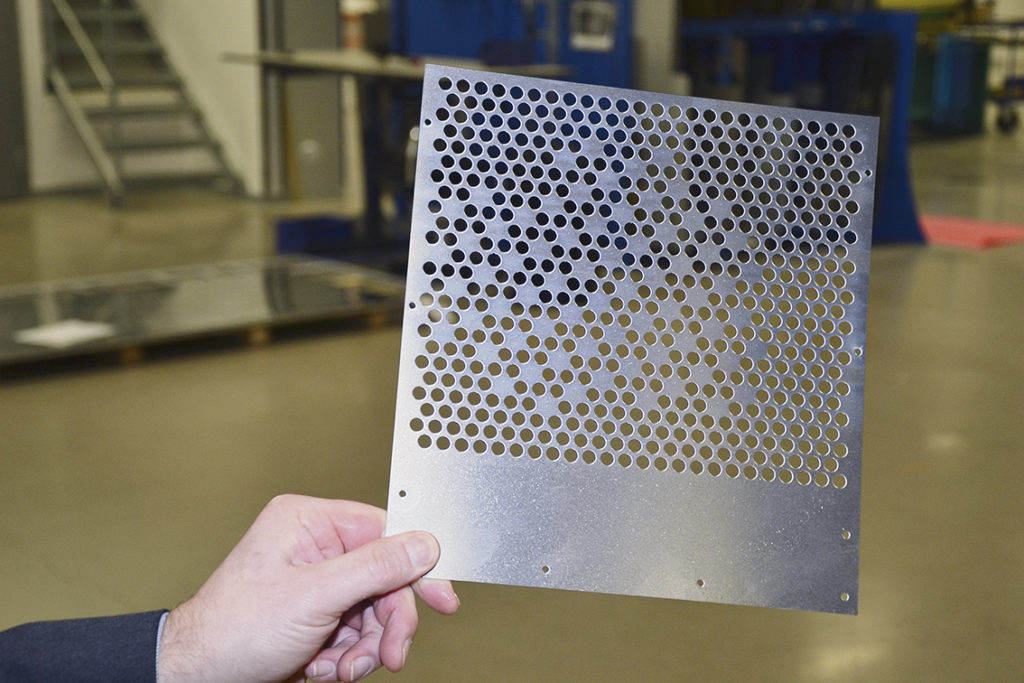

– Vi ville lämna CO2-laser och gå över till fiberlaser som har flera fördelar, bland annat mindre underhåll och möjlighet att skära i fler material. Utifrån de produkter som vi har behövde vi en kombimaskin som både stansar och skär, och tar bort stora delar av efterarbetet. – Hastigheten var inte avgörande, vi visste att vi bara genom att byta en CO2-laser från 1990-talet till en modern fiberlaser skulle få en snabbare process, så vi lade stort fokus på att få bort efterarbetet.

– Vi har, genom vårt jobb mot flygindustrin, höga krav på våra produkter och var på jakt efter en fiberlaser av så hög kvalitet att vi slapp stora delar av efterarbetet, och där vi inte fick repor på våra produkter, förklarar Tony Rosendal.

Under 2019 gjordes rigorösa genomgångar av utbudet på marknaden där företaget var i kontakt med flera internationella maskintillverkare för att hitta den bästa lösningen för deras produktion. Amada, världsledande producent av maskiner för plåtbearbetning, var det företag som hade en maskin som bäst matchade de behov och krav som CTT Bribo hade på en ny fiberkombilaser. CTT Bribo var intresserade av Amadas fiberkombilaser EML 2515 AJ med 3 kW laser och 30 ton stanskraft, en konfiguration som inte fanns i Skandinavien, men innan de bestämde sig gjordes ett omfattande test i Amadas tekniska center i Frankrike.

CTT Bribo har även inhandlat ett flertal verktyg från Amada som är noggrant organiserade i verktygsskåpet.

Tony Rosendal anser at den automatiserade processen har fungerat över förväntan.

Höga elpriser har varit ett problem under vintern. Genom att byta en CO2-laser mot Amadas fiberkombilaser gör CTT Bribo en energibesparing på minst 50 procent.

– Vi fick i uppdrag att köra flera erkänt svåra produkter, varav en produkt där vi inte fick möjlighet att förbereda oss, i en maskin med liknande teknik som EML 2515 AJ, förklarar Amadas maskinsäljare Per Nilsson.

– En av utmaningarna var materialet, relativt tunn aluminium och relativt tunn rostfritt material. När materialet är så tunt är det lätt att det rör på sig och det kan uppstå olika problem, men allt gick jättebra.

Per Nilsson berättar att det var stort för Amada att få ut den första maskinen av detta slag på den skandinaviska marknaden, och eftersom det var en ny konfiguration byggdes stora delar av maskinerna i koncernens huvudfabrik i Japan. Ledtiden var cirka sex månader och efter sommaren 2020 fraktades maskinen till Europa med fartyg och sedan vidare till CTT Bribos produktionsanläggning i Nybro med åtta långtradare. Med digital handledning från Amadas tekniker i Japan, som inte kunde besöka Sverige på grund av pandemin, kunde Amadas svenska tekniker installera maskinen på cirka 30 dagar.

– Utifrån förutsättningarna, att teknikerna installerade en maskin som de aldrig hade arbetat med tidigare, gick allt väldigt bra. Det är klart att det kändes tufft när pandemin slog till och vi hade gjort en så stor investering, men sen såg vi som sagt fördelen med att vi hade tid att trimma in den i lugn och ro. Där har vi nog sparat en del pengar, säger Tony Rosendal. – Vi är väldigt nöjda med allt från skärresultat och kvalitét till den automatiserade plockningen som fungerar över förväntan. Vi kan plocka fler produkter än vi först trodde. Fiberkombilasern har levererat bättre än vi hoppades på.

EML 2515 AJ är utrustad med 3 kW laser och 30 ton stanskraft, en konfiguration som inte fanns i Skandinavien tidigare.

Processen övervakas på kontrollpanelen med hjälp av en kamera. Uppstår ett fel har operatören rörligt material på vad som gick fel.

Nu har CTT Bribo en kombimaskin som både stansar och skär.