När AP&T för 20 år sedan bestämde sig för att satsa på presshärdning, var det få som kunde förutse hur långt det skulle leda. Idag är företaget en av de främsta leverantörerna av produktionslinjer för tillverkning av presshärdade detaljer med biltillverkare och underleverantörer över hela världen på kundlistan. Så hur gick det till?

Rivstart med Ford Mustang

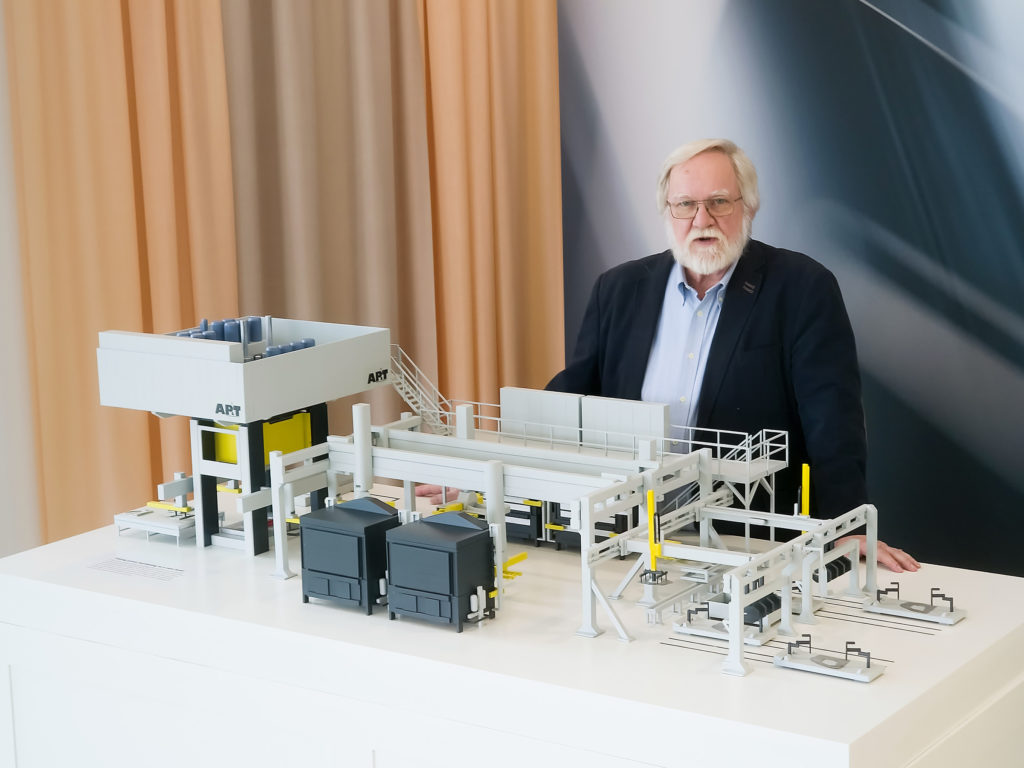

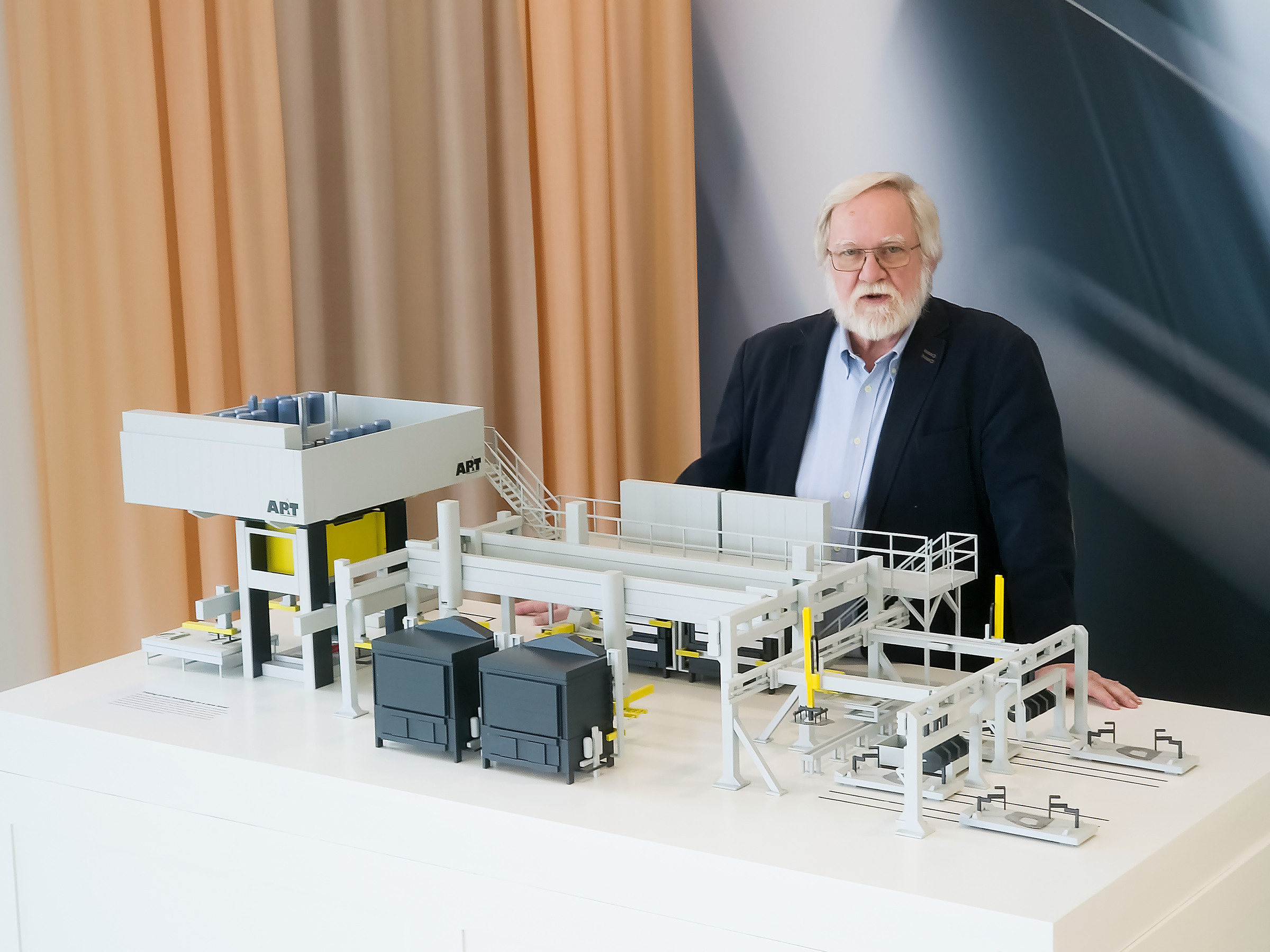

– År 2002 fick vi fick en förfrågan om vi kunde leverera en press och några linjärrobotar till en linje som skulle användas för presshärdning av stötfångardetaljer till Ford Mustang i USA. Det blev ett lyckat samarbete som gjorde att vi beslutade oss för att öka vårt processkunnande. Vi insåg att här fanns en stor potential, berättar Mats Lindman, Sales Manager på AP&T, som varit med under större delen av företagets framgångsrika presshärdningsresa.

2004 genomförde AP&T den första större presshärdningsaffären under eget namn när Benteler Automotive i USA lade en order på tre produktionslinjer. Året därefter beställde Benteler ytterligare en linje – den här gången till sin anläggning i Chanchun, Kina.

Första linjen till Kina

– Det var vår första leverans av en presshärdningslinje till Kina, som inom några år skulle bli vår enskilt största marknad för den här typen av utrustning. Linjen vi installerade 2005 är för övrigt fortfarande i full drift efter 18 år!

Grunden för fortsatta framgångar i Kina lades när Bao Steel, världens tredje största tillverkare av stålplåt, tog kontakt med AP&T 2006. Mats Lindman hade en nyckelroll även i den kundrelationen.

– De ville lära sig mer om möjligheterna med presshärdning. För att demonstrera tekniken och testtillverka olika detaljer för Bao Steel byggde vi upp en komplett linje i vår anläggning. Det resulterade så småningom i order på flera linjer till dem i Kina, säger han.

Genombrottet blev fem linjer till Fiat

Samtidigt ökade efterfrågan på AP&T:s lösningar för presshärdning även i Europa och USA. Ett stort genombrott kom när Fiat lade en order på fem kompletta produktionslinjer till sin fabrik i Cassino, Italien 2008.

Därefter låg världen öppen för fler affärer med både OEM:er och leverantörer av bildelar och komponenter, och automotiveindustrin växte till att bli AP&T:s största kundkategori.

– Delar som tillverkats med presshärdningsutrustning från AP&T används idag av de flesta större biltillverkare. Förutom de OEM:er som redan nämnts är Volkswagen, Volvo och Great Wall Motors är några av dem som vi har eller har haft en direkt relation med under åren, och en första affär har i många fall lett till flera, säger Mats Lindman.

150 linjer beställda

Presshärdningslinje nr 100 från AP&T installerades våren 2018 vid MA Polskas anläggning i Tychy i södra Polen. Och i sommar är det dags för linje nr 150 att tas i drift vid Liuzhou Saikes anläggning i Liuzhou, Kina. Delarna som tillverkas här används i SMGW:s olika bilmodeller, bland annat Kinas bästsäljande elbil – Hongguang MINI EV.

Under de 20 år som gått sedan AP&T tog det första steget mot presshärdning har tekniken kontinuerligt utvecklats och förfinats.

Teknikutveckling flyttar gränserna

– Med hjälp av system för avancerad processkontroll, innovationer som TemperBox®, Multi-Layer Furnace och vår servohydrauliska press har vi flyttat fram gränserna för vad som går att åstadkomma. Tekniken har skapat helt nya möjligheter för fordonsindustrin att på ett effektivt sätt konstruera och tillverka komponenter med önskade detaljegenskaper och högre och jämnare kvalitet. Det har i sin tur lett till bilar med högre säkerhet, lägre vikt och mindre påverkan på klimat och miljö.

Ännu en förklaring till AP&T:s framgångar ligger, enligt Mats Lindman, i synen på erbjudandet, kundrelationen och sättet att göra affärer. Ett förhållningssätt som går under benämningen One Responsible Partner®.

En helhetslösning som presterar hela livet

– Som erfaren kunskapspartner levererar vi inte bara högkvalitativa maskiner, utan ansvarar för en nyckelfärdig, behovsanpassad helhetslösning som bidrar till hög tillgänglighet och produktivitet under hela livslängden.

Precis som tekniken har också AP&T:s tjänsteerbjudande utvecklats kontinuerligt under åren. Idag erbjuder man inte bara service, underhåll, reparationer, reservdelsförsörjning och utbildning utan också till exempel optimering och uppgradering av befintliga maskiner, vilket ofta är väldigt lönsamma åtgärder för kunderna. AP&T erbjuder också olika former av tillgänglighetsavtal med kundanpassat innehåll.

– Framöver tror jag att betydligt fler kunder kommer att välja kontraktsbaserade lösningar som innebär att vi tar ett än mer omfattande och långsiktigt ansvar. Till exempel har vi redan nu ett prestandabaserat avtalsalternativ där man kan välja att betala en viss summa per presslag istället för att köpa sin utrustning på traditionellt sätt. Varje ny affär är starten på en resa, och vårt mål är att den ska bli så enkel, lönsam, trygg och bekymmersfri som möjligt för varje kund.

Och framtiden för presshärdning, hur ser den ut?

– Under pandemin planade efterfrågan ut för en tid, men nu pekar kurvorna uppåt igen. Det gäller både uppgraderingar av befintliga linjer och nyförsäljning. Så visst har presshärdning framtiden för sig, säger Mats Lindman.

Läs mer om AP&T:s totalerbjudande inom presshärdning https://aptgroup.com/solutions/automotive/press-hardening

Bildtext:

Mats Lindman, Sales Manager på AP&T, som varit med under större delen av företagets framgångsrika presshärdningsresa.