2016 tog ägare och ledning på Ymer Production i Valdemarsvik beslutet att styra in verksamheten helt på tunnplåtsbearbetning med mottot att bli en riktigt bra plåtleverantör inom de närmaste åren. Det renodlade legoföretaget drog därmed ner på sin skärande bearbetning och lade en investeringsplan efter den nya inriktningen på tunnplåt.

Den första maskininvesteringen 2017 blev kombimaskinen TruMatic 7000 från TRUMPF. En kombinerad stans och laserskärmaskin, som ersatte en äldre stansmaskin respektive lasermaskin. Vi behövde en maskinpark som levererar de timmar vi planerar för, berättar Platschef Stefan Karlsson, då vi låg steget efter här.

Kombimaskinen förenar stans- och laserteknologi i en enda maskin, utnyttjar fördelarna hos båda metoderna och tillhandahåller ett mångsidigt bearbetningsspektrum. Standardkonturer och omformningar görs med stanshuvudet, komplexa konturer skärs med lasern. Kombimaskinen lämpar sig dessutom oerhört bra för prototypframställning som vi har mycket av, säger Stefan.

Långsiktig och lösningsorienterad produktionspartner med hela processkedjan

Kärnverksamheten hos Ymer är plåtbearbetning där man erbjuder ett helhetsåtagande även med lackering, ytbehandling, svetsning, kantbockning och montering. Med hela processkedjan är Ymer en komplett leverantör från prototyp till serietillverkning med korta ledtider, hög kvalitet och servicegrad. Våra kunder finns bland annat inom tung fordonsindustri, byggsektorn och vindkraft, berättar Stefan. Vi tillverkar till exempel plåtdetaljer till kylaren för dieselmotorer, komponenter till kylenheter till större lokaler och en av våra större produkter sitter uppe i tornen bakom vingarna på vindkraftverken.

Vi tror också på ett långt och nära samarbete med våra kunder där vår styrka är vår lösningsorientering. Tack vare korta beslutsvägar kan vi göra snabba förändringar i produktion och också anställa fler eller investera vid behov. Jag skulle säga att tillsammans med att vi tillhandahåller hela processkedjan är det våra absoluta styrkor, fortsätter Stefan.

Under det senaste året till exempel har vi drivit ett stort kundprojekt som resulterade bland annat i en ny maskininvestering och strax trycker vi på startknappen och börjar producera.

Sedan är det alltid människan bakom affären som står för extremt mycket, poängterar Stefan. Vi är noga med att bygga väldigt bra relationer med våra kunder.

Satsning på automatiseringskoncept

Den andra investeringen för tunnplåtsspåret fick vi, som av en händelse, syn på redan när vi besökte TRUMPF i Tyskland för att titta närmare på kombimaskinen, skrattar Stefan. Vi behövde även ersätta vår äldre kantpressrobot och när vi fick se TRUMPF´s kantpressrobot BendMaster visste vi exakt vad vi behövde.

BendMaster är den rätta automatiseringen för varje detaljspektrum och 2019 stod en sådan samt verktygsväxlaren ToolMaster på plats hos Ymer. Vi ville automatisera mer och efterfrågan ökade dessutom på större och tyngre detaljer, berättar Stefan. Därav blev det både en ny robot och en verktygsväxlare. BendMastern hanterar 150 kg till skillnad från den tidigare som tog 35 kg. Många moment i verktygsväxlingen försvinner med ToolMaster och det är även ergonomiskt fördelaktigt för operatörerna. Tack vare den här investeringen genomförs stora omställningar automatiskt som är väldigt fördelaktigt när vi har den del korta serier, säger Stefan.

En enkel, flexibel, ergonomisk och kostnadseffektiv komplett anläggning

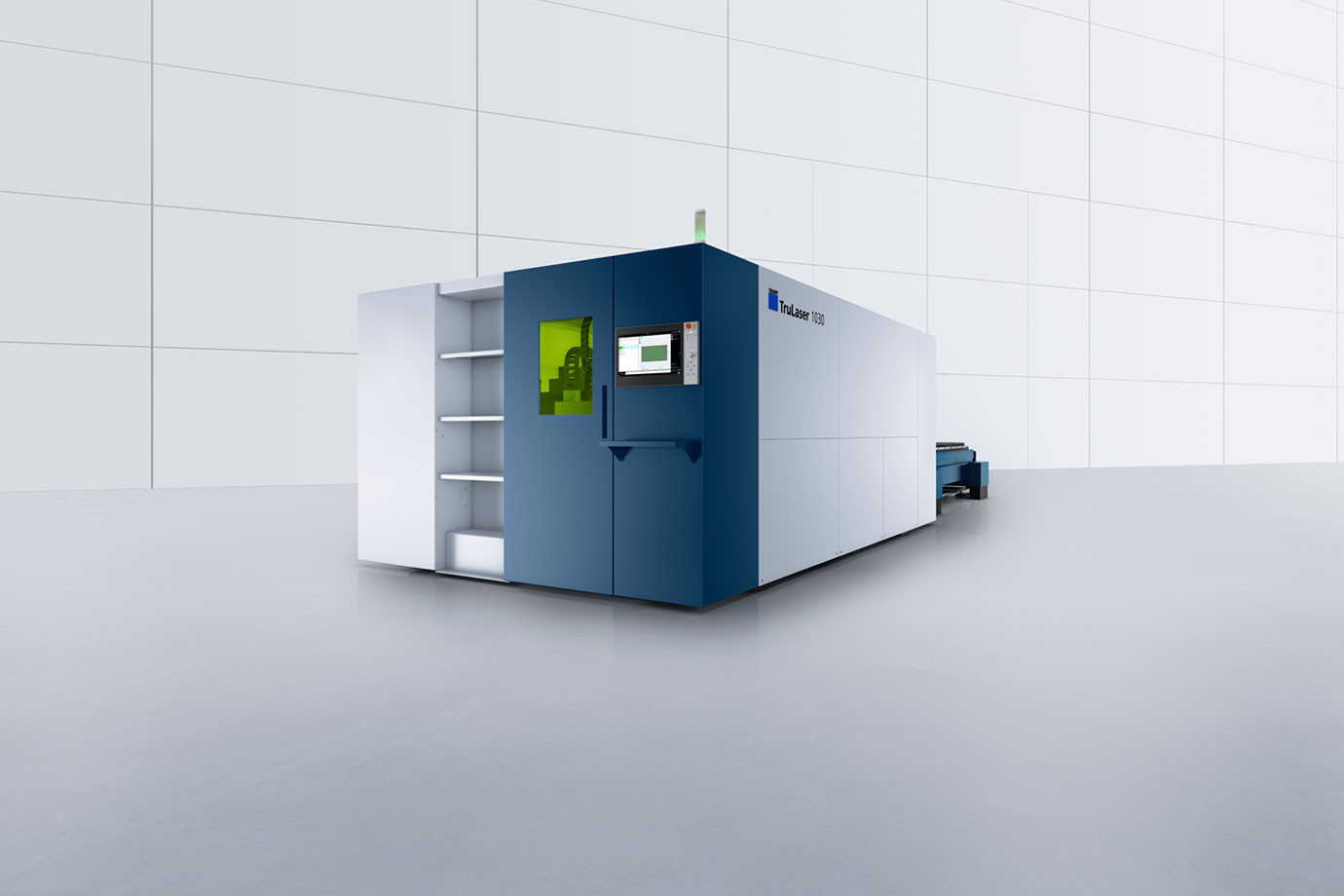

I samband med vårt senaste kundprojekt konstaterade vi att beläggningen i kombimaskinen närmade sitt tak, berättar Stefan. Vi behövde mer kapacitet på lasersidan. Hösten 2021 installerades den senaste investeringen, en komplett anläggning med fiberlasermaskin och automatisering – TruLaser 1030 fiber med PartMaster och LiftMaster Compact Linear.

Det är vår första fiberlaser, säger Stefan. TRUMPF benämner sin TruLaser 1030 fiber som en bra instegsmaskin för att den är enkel, flexibel och kostnadseffektiv. Vi ville ha en fiberlaser då vi även sett ett ökat behov av att kunna skära grövre plåt över 8 mm, fortsätter Stefan. Diskussionen gick även kring helautomatisering då vi ville kunna skära snabbt obemannat samt plocka snabbt och ergonomiskt, fortsätter han. Sortering manuellt från det stora skärbordet eller från pallar på golvet är nu borta och tack vare PartMastern plockar nu operatören direkt från bandet i lagom plockhöjd. LiftMaster Compact Linear är mycket effektiv, snabb i växlingarna och hela konceptet är flexibelt och enkelt att hantera. Det är även förberett för att vi ska kunna bygga på ett extra lager framöver, säger Stefan.

Ny storkund och ytterligare stärkt konkurrenskraft

Den senaste investeringen gör dessutom att vi använder våra maskiner mer optimalt nu. Många detaljer vi gjorde i kombimaskinen lämpar sig bättre i en ren laserskärmaskin. Den nya maskinens skärhastighet i de olika tjocklekarna upp till 25 mm ger oss ytterligare en ökad konkurrenskraft och ringar på vattnet med den här kapaciteten. I anläggningen kommer vi köra mycket högförädlat som gått mer eller mindre igenom hela processkedjan plåt – stansning, kantpressning, svetsning, ytbehandling, lackering och montering. Det är det senaste kundprojektet där produktionen drar i gång nu och det är ett uppdrag av Epiroc där vi levererar färdiga monteringskitt till deras borriggmaskiner, berättar Stefan. Vi tillverkar samtliga komponenter till maskinkroppen. I princip allt bakom hytten, runt motorn och ovanför larvfötterna kommer från oss.

Investerat i driftsäkerhet och pålitlighet

TRUMPF som leverantör blev det för att jag känner till dem sedan innan, säger Stefan, och för att vi vill ha pålitliga, driftsäkra maskiner som levererar det de ska. Nu kan vi planera för x antal timmar och det är vad vi får ut också. Vi får även snabb och bra support från eftermarknad och svar på våra funderingar. Naturligtvis ger det även synergieffekter att arbeta med liknande styrsystem och mjukvara. Operatörerna är väldigt nöjda och har fastnat för de nya maskinerna. Det är ett stort lyft för företaget i sig som visar att vi satsar och det ger en framtidstro.

De senaste åren har Ymer gjort flertalet stora satsningar med nya projekt och investeringar. Vi har satsat en hel del på våra lokaler och vi kommer att anställa fler utöver dagens 45 medarbetare för ytterligare ett större projekt inom monteringen, berättar Stefan. Naturligtvis

kommer vi att fortsätta följa vår investeringsplan och kontinuerligt investera i modern maskinutrustning för att vara så konkurrenskraftiga som möjligt. Jag brukar säga att vi ska stanna upp lite ibland och förvalta det vi har, men det går inte särskilt länge, skrattar han. När efterfrågan kommer – då är vi alltid redo.