Aluminiumprofiler och aluminiumgjutgods som skall förädlas, ja då pratar vi gärna höghastighetsbearbetning med spånkontroll, när det handlar om den skärande bearbetningen. Ett fabrikat som ofta då är ett av de självklara valen är BROTHER, den japanska maskintillverkaren som alltid är aktuell, när det handlar om höga volymer, korta cykeltider och aluminiumbearbetning.

Verkstadsföretaget och underleverantören INTERAL i Habo lever i denna värld där aluminiumbearbetning är företagets kärnkompetens, där medelstora till stora serier har blivit något av deras specialitet. Med avancerad mätutrustning kan man utföra mycket noggranna kontrollmätningar av samtliga produkter som levereras.

– Unika och kundanpassade aluminiumprodukter utvecklas i allt större grad på vår teknikavdelning. Genomtänkta, innovativa lösningar skapas med vår moderna teknik och höga kompetens. Produkter kan med fördel skapas med standardprofiler, beroende på utförande och komplexitet.

– Vi erbjuder också stor kunskap som krävs i framtagning av gjutna aluminiumartiklar med höga ytkrav. Ett bra alternativ gällande små eller medelstora serier med låg investering i verktygskostnad. Strängpressning ger unik konstruktions och designmöjlighet inom samtliga branscher, sammanfattar vd Andreas Simonsson vid vårt besök på företaget.

Vi skall prata nya maskininvesteringar kryddade med lite kreativa automationslösningar som bygger produktivitet. Nyckelpersoner när det handlar om att utveckla och förbättra möjligheterna till en allt effektivare produktion är produktionsteknikerna Toni Rosén och Albin Rydén. Dessa grabbar utmanar verkligen arbetet med att hitta förbättringsåtgärder i det stora och i det lilla.

INTERAL utökar sin kapacitet med ytterligare en robotcell

– ett nyckelfärdigt projekt i samarbete med Bromi Gruppen och Inlead Automation.

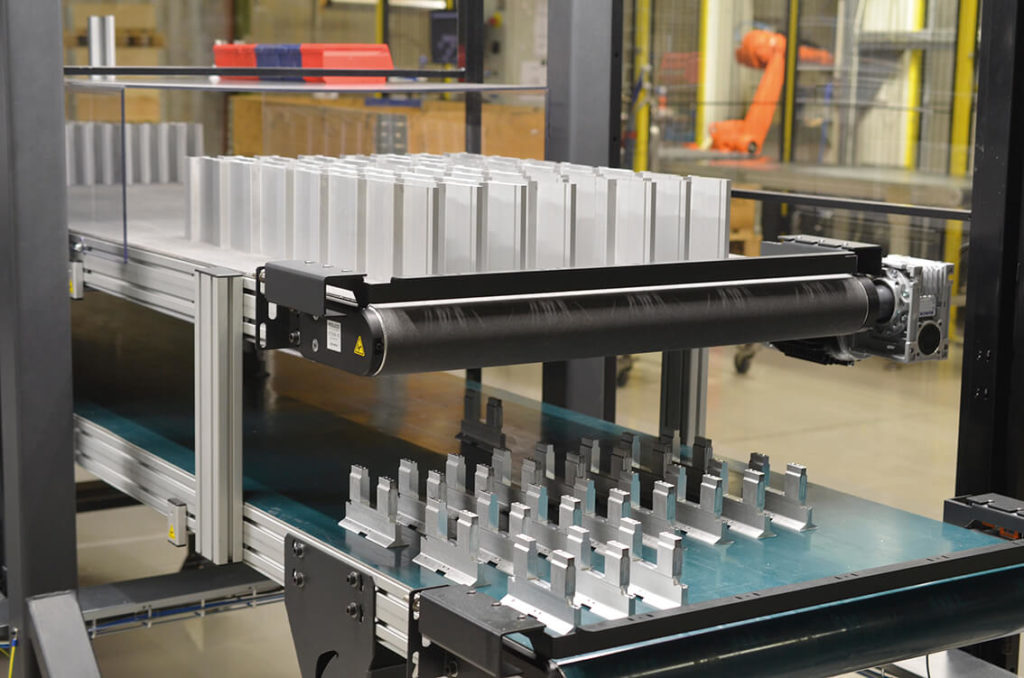

Till följd av god orderingång från både befintliga och nya kunder har INTERAL valt att utöka sin kapacitet i Habo. Denna gång genom att investera i en nyckelfärdig lösning från leverantören Bromi Gruppen. CNC-maskinen i cellen är en fullutrustad BROTHER R650X2 utrustad med bland annat, dubbla delningsbord med integrerade nollpunktssystem för att ställa om snabbt och flexibelt utan att tumma på precisionen. Fixturer/skruvstycken och nollpunktssystemen styrs från operatörspanelen eller robot. Maskinen är också utrustad med mätprobe för inmätning samt kontrollmätning av detaljer, laser för verktygsinmätning/kontroll av verktygsförslitning samt ytterligare en laser för blixtsnabb verktygsbrottskontroll med minimal påverkan på cykeltiden. Automationscellen är levererad från Inlead Automation och är bestyckad med robot av fabrikat FANUC. Den har möjlighet för inmatning av material både via ”band-in/band-ut” alternativt genom att tippa in materialet med hjälp av en palltipp. Detta gör att cellen blir väldigt flexibel och lämpar sig för flera olika typer av produkter och volymer.

Detta är företagets största investering historiskt. Förutom utökad kapacitet så innebär det även högre flexibilitet inom sin produktion.

Produktionsteknikerna Albin Rydén och Toni Rosén berättar om sina intryck och ger input;

– Automatisering och robotlösningar är inget nytt för oss på INTERAL men under de senaste två åren har vi lagt extra mycket tid och fokus på att automatisera allt fler av våra artiklar. Vi installerade två nya robotceller under 2019 vilket har bidragit till ökad produktivitet och säkrare tillverkning.

– Under denna tid har vi automatiserat flera av våra befintliga artiklar och större andelen av våra nya projekt bereds som robotartiklar redan i planeringsstadiet. Vi har skapat en bredd inom automatiseringen och har utmärkta lösningar både för små såväl som stora produktionsvolymer.

För högvolymsartiklar med mindre ytkrav är bulkmatning en passande lösning. När ytkraven är högre passar vår ”band-in-band-ut” lösning allra bäst. Där plockas detaljerna i nuläget upp av en operatör som gör en visuell kontroll av detaljerna i samband med placering på bandet. I en av maskinerna har vi en fjärde axel för effektivare process i de fall då arbetsstycket ska bearbetas från flera olika håll.

– Investeringen vi gör handlar också om att vi vill automatisera oss så mycket som möjligt. Med nya maskinlösningar kan vi fortsätta att öka produktionen, säger Albin och Toni, maskinsäljaren Mikael håller med.

– Framtiden är automatisering i någon form. När vi säljer en verktygsmaskin idag, så är det till 90 % med någon form av automationslösning. Idag styr cykeltiderna, produktivitet och antalet maskintimmar per dygn.

– Med ofta korta cykeltider som här på INTERAL måste det till en automationslösning för att hinna med. Då hinner inte operatören med att ladda och plundra manuellt, helt enkelt, säger produktionsteknikerna Albin och Toni.

Vi kan givetvis skriva spaltmeter om spånproblem, verktygsval och matningar som hör till, när man pratar om höghastighetsbearbetning men det får vi ta en annan gång. Här har INTERAL sina två produktionstekniker Toni och Albin som fixar det mesta, ofta i samspråk med operatörerna. För trots all högteknologi, så är det människan som är i centrum om det skall bli ett bra utfall i produktivitet.

BROTHER SPEEDIO R650X2

– Speedio R650X2 är en palettmaskin från Brother för större arbetsstycken (650 x 400 mm). Brothers innovativa palettsystem QT möjliggör väldigt snabba palletväxlingstider, som lägst ner till 2,7 sekunder.

– Verktygsmagasinet rymmer upp till 40 verktygsplatser och en växlingstid på endast 0,9 sekunder på det största magasinet.

– Start resp. stop spindel till max varvtal (16 000 varv) på endast 0,15 sekunder. Det är dessa sekunder som gör stor skillnad i dagens hårt pressade produktion. High Torque” spindel med 10 000 varv och hela 26,2 kW är ett exempel på optioner om man kör i tuffare stålsorter.

Brother’s Speedio modeller är ett av marknadens smartaste miljöval. Extremt kompakta yttermått kräver mindre plats. Låg vikt och ett smart konstruerat maskinstativ som kräver mindre resurser vid framställning. För energisnål drift används automatisk avstängning av kylsystem och belysning, standby läge av maskin, LED belysning, energisnåla pumpar och spindelmotor med strömåtervinning, kraftig reducerat behov av kompressorluft och centralsmörjning med fett. Energibesparingen vid användande

i jämförelse med en konventionell BT40 maskin uppgår till hela 80%. Speedio serien från BROTHER utmärker sig genom snabbare bearbetning, enkel integration och låga driftskostnader, förklarar Mikael Mathillas, maskinsäljare på Bromi Gruppen som är generalagent för bland annat BROTHER.

CNC-bearbetning av aluminium

Interals CNC-avdelning består av flera moderna robotceller samt ett tiotal CNC-maskiner. Man har en hög grad av automation och jobbar ständigt med investering och utveckling av sin robotavdelning då detta är en kostnadseffektiv och säker process.

– Vi kan bearbeta allt från mycket små detaljer till längder på över 2 meter i både små, medelstora och stora serier. Några av våra fleroperationsmaskiner är utrustade med delningsbord vilket innebär en effektiv och snabb process.

Vi går ut i verkstaden och förvånas lite (eller egentligen inte alls) av hur rent och snyggt det är. Ordning och reda. Bra luft och ingen hög ljudnivå. Svenska verkstäder har överlag idag en mycket bra arbetsmiljö. Vad man kan förvånas över är att inte folk i allmänhet har förstått hur det ser ut idag i en modern produktionslokal.

Vi går förbi flera automationsceller för här har man automatiserat sedan 2004.

– INTERAL var nog ett av de första företagen i Sverige som investerade i en cell med visionssystem från SVIA (nuvarande ABB). Idag har företagets automationsresa sträckt sig genom nästan 20 år och vi kommer att fortsätta att investera i automation, säger delägarna Niclas Fotsjö och Andreas Simonsson som köpte företaget 2009.

– Den nya investeringen drevs i projektform där våra produktionstekniker Tony och Albin arbetade tillsammans med Bromi Gruppen och Inlead Automation. Genom en tydlig projektstyrning blev maskininstallationen framgångsrik, säger Niclas.

Så idag är bearbetningscellen igång och den är i full produktion. Installation skedde under november månad 2022.

På Interal jobbar man ständigt med att bli bättre och mer effektiva inom alla områden. För att minska ställtiden och vara mer flexibla levererade Bromi kundanpassade fixturplattor med integrerade nollpunktssystem från Schunk i den senaste robotcellen. Det innebär en snabbkoppling av skruvstycke eller fixtur med hjälp av ett pneumatiskt system. Förutom att det avsevärt reducerar ställtiden ger det en högre precision och repeterbarhet då man hamnar i exakt samma position vid varje ställ. Systemet är helt integrerat i den roterbara vaggan mellan 4:e axeln och det bromsade stödet.

Vi ser också in- och ut bana för aluminiumdetaljer i automationslösningen.