Tack vare en komplett maskinpark och monteringsverkstad kan Devex i Skarpnäck ta helhetsgreppet som leverantör och erbjuda allt från konstruktionsidé till färdigpackad produkt om man önskar. Med nya automatiseringslösningar ökar de nu ytterligare sin produktionskapacitet.

Bred systemleverantör

Devex har under åren utvecklats till en bred systemleverantör inom små och medelstora serier. Idag kan man kan tillhandahålla helheten från ax till limpa och målet är att snart vara i stort sett helt självförsörjande med även delar till monteringen. En egen konstruktionsavdelning stärker helhetstänket ytterligare och i de optimala jobben är man därmed involverad i samtliga steg från produktutveckling till slutmontering.

”Fördelen och styrkan vi har i Devex är att vi kan gå från en skiss på ett papper till en färdigpackad slutprodukt som levereras direkt till kund eller kundens slutkund om man så vill,” säger Martin Danneman, VD för Devex. Önskan är att tidigt involveras och vara med i produktutvecklingen då man har mycket kompetens att bidra med både kring rätt konstruktion och rätt tillverkningsmetod för mest optimal produkt eller detalj.

Utökad maskinpark

Utrustningen hos Devex består av skärande bearbetning, en pressverkstad med excenter- och hydrualpressar samt manuell och MIG-robotsvetsning. På plåtsidan har man laserskärning, kantpressning, kombinerad stans- och laserbearbetning, lasermärkning och robotsvetsning. Flertalet maskiner är från TRUMPF och de senaste investeringarna är en ny kantpress med verktygsväxling och en robotsvetscell för ljusbågssvetsning.

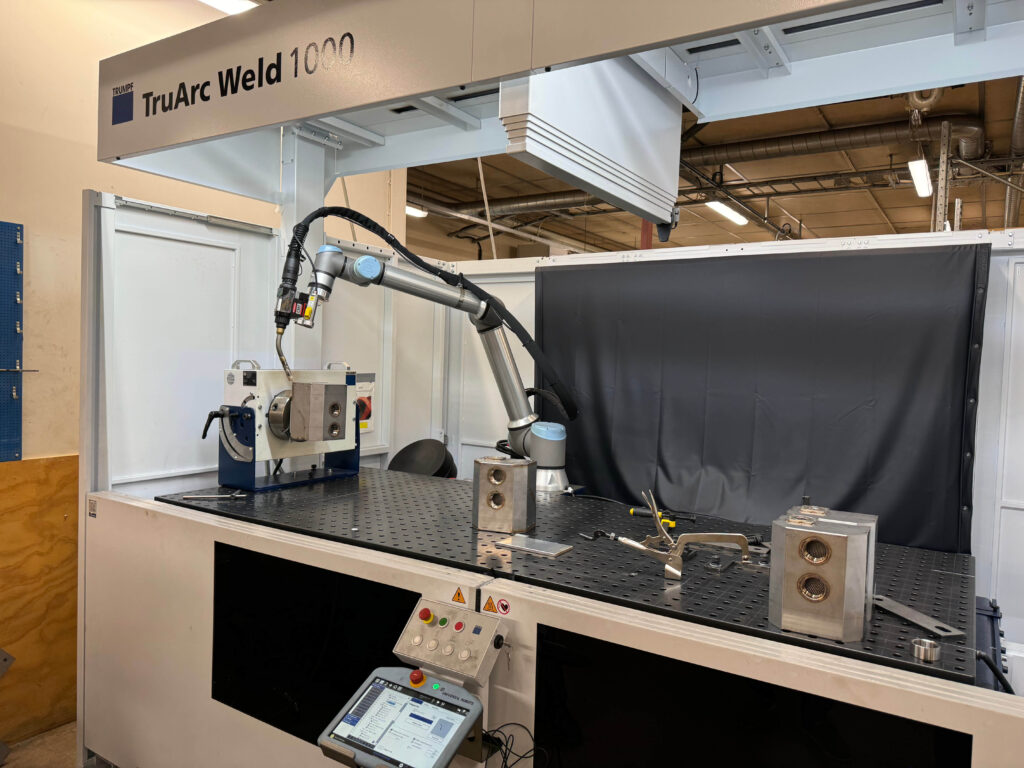

Robotsvetscellen är en TruArc Weld 1000 och kantpressen en TruBend 5130 med verkygsväxlaren ToolMaster. De är inköpta för att öka på automatiseringsgraden i företaget, vilket man generellt strävar efter och investeringarna har redan genererat stora tidsvinster och en utökad kapacitet.

TruArc Weld 1000

TruArc Weld 1000 är en ljusbågssvetscell. Vid ljusbågssvetsning använder man en speciell svetsströmkälla för automatiserade tillämpningar som dessutom har stöd för den nya modifierade impuls ljusbågsmetoden PMC (Pulse Multi Control). Cellen är utrustad med en kollaborativ robot – Cobot.

Med TruArc Weld kan man snabbt och enkelt växla upp från manuell till automatiserad svetsning. Den sparar tid och kostnader och är lönsam redan vid små partistorlekar. Den sparar tid och kostnader och är lönsam redan vid små partistorlekar. ”Vi har nu kört ett antal jobb i den för främst byggindustrin och det har gått väldigt bra,” säger Anton Sjögren, produktionsansvarig. Den sänker tiden avsevärt, ger hög kvalitet och genererar en bättre slutprodukt”.

TruBend 5130 med verktygsväxling ToolMaster

TruBend 5130 med verktygsväxlaren ToolMaster införskaffades även den med fokus på att öka på automatiseringen framförallt i lågserierna. ”Tack vare verktygsväxlaren kortas ställtiderna rejält,” säger Anton, man kan ladda ToolMastern parallellt med produktionen och göra andra arbetsuppgifter under tiden den riggar verktygen i rätt ordning. Med planering av verktygsordningen utifrån programmeringen och sedan en automatisk verktygsväxlare blir processen oerhört smidig. Ytterligare en fördel är att verktygen får en naturlig lagringsplats och i och med att den är stängd skyddas de mot både slitage och smuts.

Ännu starkare tillsammans med Brantheim

Tack vare maskinparkens omfattning och att man tillhandhåller helheten med även montering är de flesta också återkommande kunder. Kundkretsen är mycket bred och varierar från mindre nystartade företag till stora etablerade. ”Vi levererar inom allt från bygg till medicinteknik med exempelvis mycket sofistikerad laboratorieutrustning,” säger Martin.

På Devex är man 22 anställda och i produktionen på plåtsidan arbetar 7 anställda samt ett par till vid behov. Företagsnamnet har funnits i många år och det första Devex statade redan 1969. Efter många turer köpte företaget Brantheim upp större delen av firman 2017 och dagens Devex firar därmed 7 år i år. Kopplingen till just Brantheim är dock sedan gammalt med ett historiskt samarbete då de tidigare grundarna till respektive bolag var bröder. Brantheim idag drivs vidare av sonen till Brantheims grundare.

Synergieffekterna är stora för båda företagen. Tillsammans erbjuder de i stort sett hela processkedjan från idé till slutmontering och packning och är närmast helt självförsörjande. Brantheim kompletterar Devex med pulverlackering och lasersvetsning och Devex tillhandahåller skärande bearbetning. Martin arbetar även som Key Accont på Brantheim.

Optimala svetsjobb i nya svetscellen

Beläggningen på den skärande sidan har det senaste varit något högre än på plåtbearbetningssidan. Det är ytterligare en av orsakerna till svetsrobotinvesteringen. Nu kan man lägga en del svetsjobb i den i stället för i manuell svets eller den befintliga MIG-svetsroboten. ”Tanken är ju att de mest relevanta svetsjobben som kan gå via TruArc ska göra det också och dit är vi på väg, säger Anton. ”Vi provar oss fortfarande fram en del, säger Martin och utvärderar vad som är mest optimalt och lönsamt att lägga där”

En stor fördel med cellen är också att den är ganska enkel att ta i drift. Med relativt lite förberedande utbildning kan man programmera och manövrera den. ”Det är över lag en lägre tröskel att komma i gång och programmera en kollaborativ robot jämfört med en MIG, säger Martin, man måste inte vara en fullfjädrad svetsare.” TRUMPF tillhandahåller även en digital utbildning, där man scannar en QR kod och får tillgång till den både på engelska och svenska. ”Där finns all information man behöver så den konsulterar vi emellanåt,” säger Anton.

Programmeringen i cellen görs direkt med knappar på robotstyrningsenheten och själva robotarmen flyttar man enkelt manuellt från svetspunkt till svetspunkt. Anton bekräftar att programmeringen görs enkelt och snabbt och roboten i sig är lätt att ta sig an. ”Man talar om vad den ska göra och så gör den det, och är väldigt användarvänlig”. ”Dessutom behövs inte direkt några komplicerade svetsfixturer, säger Martin, man kan använda bordet och utrustningen i maskinen direkt och här sparas det också mycket tid.”

Mer automatisering utifrån optimal jobbprofil

”Verktygsväxlaren till exempel sparar ju inte bara tid när operatören inte behöver bära runt på verktyg och rigga dem utan i stället kan vara redo med programmeringen – det här sparar ju armar och ryggar också, säger Anton, den ergonomiska aspekten är minst lika viktig.” Dessutom får det plats enormt med verktyg i ToolMastern, upp till 65 meter.” Här i kan också rigga allt, påpekar Martin, även stora, komplexa verktyg eller specialverktyg vi inte använder så ofta, och dessutom ha utrymme kvar.” Martin och Anton berättar att man inte fullt ut är i gång ännu helt med detta men ser redan en mycket stor tidsbesparing i det man gör.

Målet framåt är att givetvis fortsätta etablera sig som en stark systemleverantör i små och medelstora serier och vara självförsörjande främst inom plåtsidan. Vi är på god väg och dagens maskinpark är väldigt kompetent med mycket kapacitet att växa vidare med, avslutar Martin