Tomal i Vessingebro levererar nyckelfärdiga koncept för dosering – med allt från funktion till idriftsättning på plats. Med laserskärning möter de kundernas behov bättre och snabbare och teknologin har även möjliggjort lanseringen av en ny produkt.

Tomal är ett ingenjörsföretag som säljer och tillverkar kompletta skräddarsydda doseringslösningar av fasta material. De är störst inom kategorierna vatten och energi där kunderna är exempelvis kommunala aktörer eller maskinentreprenörer med uppdrag att bygga till exempel ett renings- värme- eller asfaltverk.

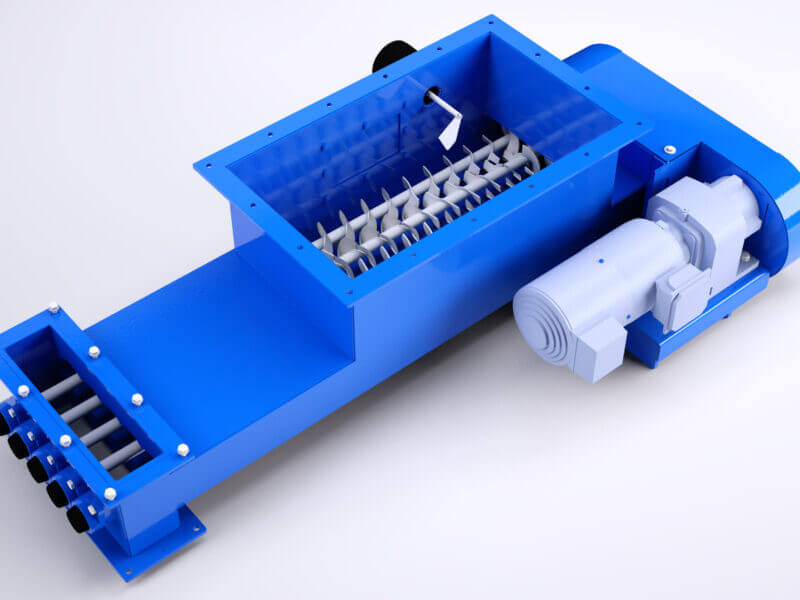

I Vessingebro är man 75 anställda. Kärnan i verksamheten är doseringsutrustning men det unika för Tomal är att man förser kunden med ett nyckelfärdigt koncept, dvs inte enbart doserare utan tillhandahåller helheten runt omkring. ”Förutom en eller fler doserare, ingår ett komplett system bestående av exempelvis silos, kvarnar i kombination med doseringslösningen ut till exempelvis en brännare på ett asfaltverk”, berättar VD Linda Kallenberger. ”Vår styrka är även att vi levererar en säker och noggrann dosering vilket är extremt viktigt i exempelvis ett asfaltverk”. Tomal erbjuder med andra ord en stor bredd av både kompetens och tjänster genom att både sälja en funktion, till att konstruera, tillverka, montera och slutligen hantera idriftsättning på plats hos kund.

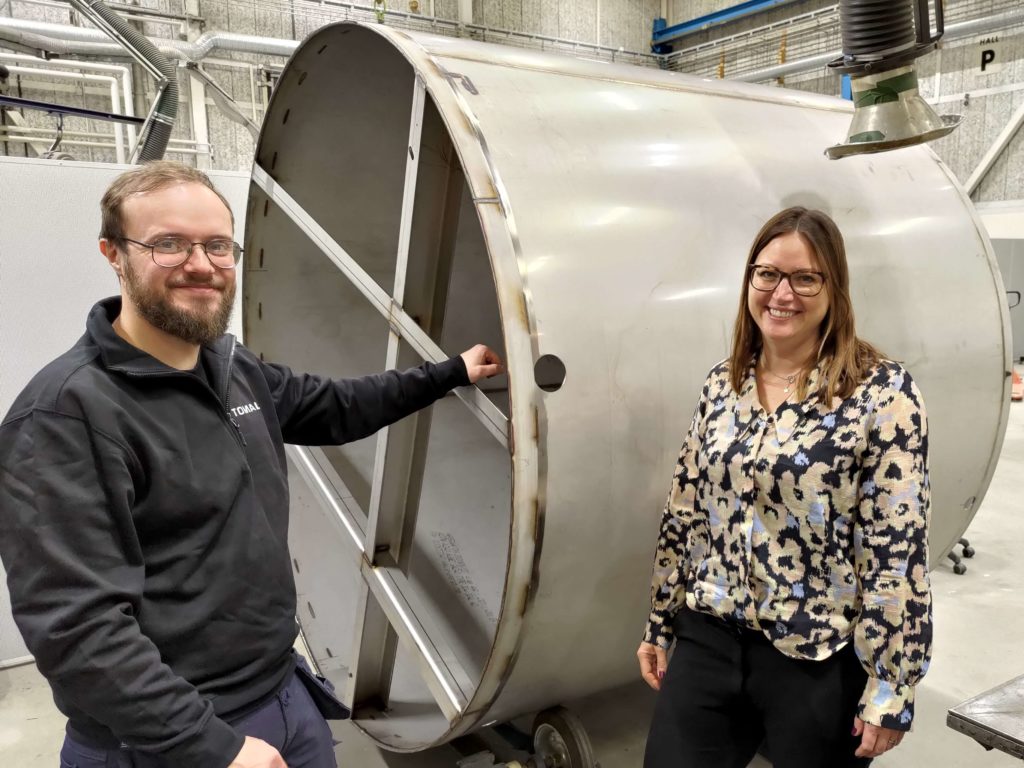

Tillverkningsprocessen består bland annat av bockning, laserskärning, svetsning, montering och elektronik. Material är främst svart plåt och rostfritt. Laserskärning bestämde man sig för att ta in i huset för två år sedan. Det blev en TRUMPF TruLaser 3040 fiber med en 4 kW laser. ”Lasermaskinen var efterlängtad, säger maskinoperatör Erik Svensson, den gör oss mycket mer flexibla och snabbare.” ”Det var överlag väldigt positivt när vi fick en egen maskin på plats”, säger Linda. Efterfrågan av laserskuret hade vuxit sig större och större, berättar Erik. Då vi gjorde allt annat i plåt själva kände vi att det enda rätta var att ta in laserskärning i huset också.” Ingen hade dock någon erfarenhet av den här tekniken och man funderade på om det skulle behövas rekryteras någon ny medarbetare. ”Men alla i det befintliga teamet var så positiva och intresserade att vi valde att inte göra det,” säger Linda. Med hjälp av utbildning från TRUMPF och engagerad personal var man snabbt i gång med maskinen.

En TruLaser 3040 fiber blev det av flera olika anledningar. Dels har man många detaljer på över 3 meter samt så följer fler möjligheter och valbara funktioner med den här maskinen. ”Med laserskärning har vi kunnat ersätta en mängd tidigare bearbetning”, säger Linda. En stor anledning är just de funktioner som maskinen kommer med. ”I stället för att till exempel göra olika slags hål efteråt laserskärs de nu direkt,” berättar Erik. En annan smart funktion maskinen har är Edgeline bevel för fasning och försänkning. ”Användarvänligheten och ergonomin var oerhört viktig också för oss,” säger Linda. ”Utmatarfunktionen och transportbandet underlättar vårt arbete väldigt mycket, med enkel hantering för plock och sortering, säger Erik. Vi nyttjar verkligen maskinen fullt ut.”

”TRUMPF valde vi främst för det goda ryktet kvalitetsmässigt samt fick väldigt bra experthjälp att välja rätt laser då vi var ganska gröna på det, berättar Linda. Vi köpte dessutom maskinen mitt under värsta covidtiden då ett bra samarbete kanske krävdes än mer.” Då de inte kunde resa och titta på maskinerna på TRUMPF i Tyskland ordnades det ett referensbesök hos en TRUMPF kund. Sedan gjorde man tillsammans med TRUMPF en ordentlig kartläggning först kring flaskhalsar, ledtider och fick support i att lära oss att konstruera på bästa sätt för lasern. ”Vad gäller konstruktion ritar vi upp allt själva i vårt CAD-system och använder sedan TRUMPFs TruTops Boost som planeringsverktyg för plåtberedning i lasern,” säger Linda.

”Vi har inte så mycket serieproduktion hos oss, berättar Jonas Niklasson, chef över den tillverkande avdelningen, utan det mesta är projektstyrt. När kunden efterfrågar en doseringsfunktion för ett visst material sätter säljingenjörernaihop en teknisk spec som sedan projekteras och konstrueras. ”Lasermaskinen är en stor hjälp för oss att få flyt i produktionen och kunna vara flexibla och snabba med lösningar i projekten”, säger Jonas. ”Före lasern, om en detalj exempelvis var felbockad eller det blev ändrade förhållanden från kund en bit in i produktion fick vi manuellt försöka fixa till det eller vänta på en ny detalj” säger Erik. Nu kan vi själva i lasern åtgärda en detalj hur snabbt som helst eller rita om och skära på ett annat sätt och spara tid.”

”Lasern har gjort jättemycket för oss, säger Jonas, vi är mer flexibla och effektiva, använder restplåtar optimalt och beläggningen i maskinen är idag över 60%.” Vi skulle kunna ta in vissa legoarbeten för att öka utnyttjandegraden, den dörren är inte stängd, men i så fall ska det samtidigt gynna närliggande företag som vi redan har samarbete med,” säger Linda. Samtidigt växer man även med fler standardlösningar. ”Hjärtat i våra anläggningar – vår multiskruvdoserare, är en standardprodukt, berättar Erik, en helt egen produkt från tidigt i företagets start.”

”Vi har tack vare lasern också lyckats förenkla processen att skära ut detaljer till våra tankar och kan nu lansera en helt ny standardiserad version av våra polymaskiner som är en återkommande produkt” berättar Linda. ”Vi skär ut tankplåtarna väldigt snabbt nu och det hade vi aldrig kunna göra innan. Det är väldigt roligt att kunna lansera en helt ny produkt där vi verkligen kan lova en mycket kortare ledtid.” Ledtiderna är man helt överens om att man fått ner så bra tack vare att bland annat laserskärningen kom in i huset.

Tomal ingår i den tyskbaserade koncernen Prominent vilket innebär att man finns över hela världen. ”70 % av våra anläggningar går på export till bland annat Kina och Australien,” berättar Linda. Miljötänk står i fokus då Tomals anläggningar används på exempelvis energiverk, vatten och reningsverk. Ett annat område de är stora inom är rökgasrening där man står för expertisen hur kemikalier ska doseras för att kunna ta bort tar bort svavel eller dioxiner. Så dels handlar det om att ta bort tunga metaller eller att konvertera ett asfaltverk exempelvis till att använda miljövänligare dosering med biobränslen som träpellets eller träpulver istället för olja eller gas. Detta minskar koldioxidutsläppen och därmed skapar en hållbar produktion. ”På så vis har vi en produkt som oftast ger ett klimatavtryck och vi tillverkar ju för morgondagens industri, säger Linda.