Få saker är så haussade i media som 3D-skrivare just nu. För Stefan Thundal, Produktchef och ansvarig för försäljning i bl a Skandinavien för skrivartillverkaren Arcam i Göteborg betyder all uppmärksamheten att industrin äntligen börjar förstå vad det handlar om.

i metall och vi är ensamma om EBM som jag snart skall förklara vad det är.

Företaget säljer också maskiner till flygindustrin och har kunder som General Electric, Rolls-Royce, Pratt & Whittney, Airbus, GKN, Honeywell och Lockheed Martin. I princip alla stora flygmotor- och flygplanstillverkare satsar på den här tekniken men har kommit olika långt.

Arcam AB är ett svenskt börsnoterat företag som utvecklar, tillverkar och säljer system för friformsframställning, 3D-printing i metall sedan 1997. Företagets teknik, Electron Beam Melting innebär att komponenten byggs upp av smält metallpulver i lager på lager. Man har närmare 300 medarbetare i världen och omsatte förra året ca 576 Msek.

3D-skrivare har hyllats flitigt i media den senaste tiden och spås revolutionera hela den tillverkande industrin. Arcam är pionjärer i branschen och man sålde sin första maskin/system modell Arcam S12 2003. Idag bygger man tre olika maskiner, Arcam Q10, Arcam Q20 och Arcam A2X.

16 år efter starten har Arcam fått rejäl snurr på produktionen. Totalt har c:a 250 maskiner skeppats från fabriken i Göteborg till kunder runt om i världen.

Det som många pratat så länge om börjar nu hända på riktigt. Additiv tillverkning, börjar användas för serieproduktion.

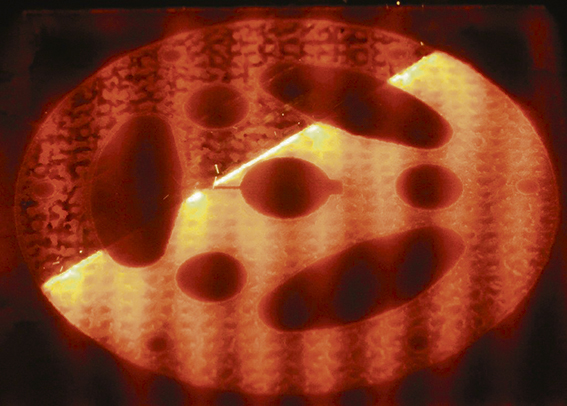

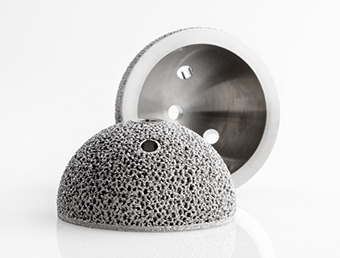

Flyg- och implantatindustrin har kommit längst. Det är också de två områden som Arcam inriktar sig på. Redan i dag tillverkas två procent av alla höftledsimplantat

i världen i företagets maskiner, berättar Stefan Thundal och visar en modell av en konstgjord höftled där yttersidan av implantatet har en porös struktur som gör att benet lättare kan växa fast i implantatet.

Inom flygindustrin handlar det om att spara bränsle genom att delar kan göras lättare eller mer effektiva till exempel genom intrikata, inbyggda kylkanaler.

Fler industrier är på väg att följa efter. Amerikanska GE undersöker till exempel möjligheten att bygga delar till gas- och vindkraftsturbiner liksom till medicinska instrument

Förutom att tekniken gör det möjligt att bygga sådant som tidigare var omöjligt finns flera andra fördelar. Jämfört med gjutning eller maskinbearbetning slipper man verktygskostnader, spar material och får kortare ledtid från ritning till färdig produkt. Fördelarna gäller framför allt för komponenter med komplex geometri tillverkade i relativt små serier och/eller i dyra material. Arcam arbetar i första hand med Titan, Inconel 718 och CoCr.

– AM (Additiv Manufacturing) – teknologin är nu ett realistiskt alternativ till traditionell tillverkning för många applikationer. Det är dock viktigt att påpeka att även för komponenter tillverkade med AM behövs traditionella tekniker för efterbearbetning. På sikt är vi på Arcam övertygade om att skrivare kommer att stå bland svarvar, fräsar och CNC-maskiner på de flesta tillverkande företag, säger Stefan Thundal.

Hur går EBM pulverbäddstekniken till?

Cad-ritningen på detaljen görs först om till en byggfil som styr maskinen. Byggfilen innehåller information om hur komponenterna är placerade och orienterade i byggvolymen. Eventuellt stödmaterial läggs till för att detaljen ska gå att skriva ut. Detta arbete sker i en programvara speciellt framtagen för AM.

Ett 50 mikrometer tunt lager av metallpulver läggs på arbetsbordet i byggtanken som befinner sig i vakuum. Elektronstrålen förvärmer sedan pulverbädden till en arbetstemperatur som för titan är ca 650 grader. Därefter smälter elektronstrålen pulvret enligt ritningen. Nästa lager pulver läggs på och så fortsätter bygget till dess att detaljen är klar. För att utnyttja hela byggvolymen skrivs ofta många detaljer ut samtidigt.

Arbetsbordet sänks ner i botten av maskinen och efter avsvalning kan maskinen öppnas. Överflödigt pulver tas om hand och återanvänds. Detaljerna blästras rena. Eventuellt stödmaterial tas bort. Detaljen går vidare för efterbearbetning. Toleransen är cirka 0,2 mm.

Modellerna idag som är 3.e generationen maskiner som tillverkas är Arcam Q10 som har en byggvolym 200 x 200 x 180 mm. Arcam Q20 har en cylindrisk byggyta med 350 mm i diameter och bygghöjd 380 mm.

– Maskinmodellen Arcam A2X är gjord för högre processtemperaturer, den är mer isolerad inuti och har en annan konstruktion på elektronstrålekanonen. Denna maskin är tillverkad för kunder som arbetar med högtemperaturmaterial som nickelbaslegeringar t.ex. Många kunder som köper vår Arcam A2X arbetar också med forskning och utveckling utav processer för nya material. Därför har vi t.ex sålt en sådan maskin till Sandvik som ni skriver om i detta nummer, säger Stefan Thundal.

– Vi har en affärsmodell på Arcam som innebär att när vi säljer utrustningen till en kund så säljer vi själva EBM-maskinen tillsammans med en komplett uppsättning kringutrustningar, utbildning, serviceavtal och metallpulver. Kringutrustningen är en viktig del av vårt erbjudande som säkerställer att man effektivt och säkert kan hantera metallpulvret i industriell miljö. Våra utbildningar är en viktig förutsättning för att kunna dra så stor nytta som möjligt av tekniken. Vi har både grundläggande operatörsutbildningar och mer avancerade kurser som ger kunderna verktyg för att själva optimera processen vidare för specifika kundcase. Slutligen så är vårt metallpulver en strategiskt mycket viktig del av vårt erbjudande. Under 2014 köpte Arcam metallpulvertillverkaren AP&C för att säkerställa att vi kan leverera det bästa tänkbara metallpulvret till konkurrenskraftiga priser, berättar Stefan Thundal.

– Tempot kommer att skruvas upp och kunderna kommer att kräva en hög produktivitet och effektivitet. Här har vi en stor fördel med vår EBM teknik som är mycket kostnadseffektiv, säger Stefan Thundal Produktchef och ansvarig för försäljning i bl a Skandinavien på Arcam i Göteborg.