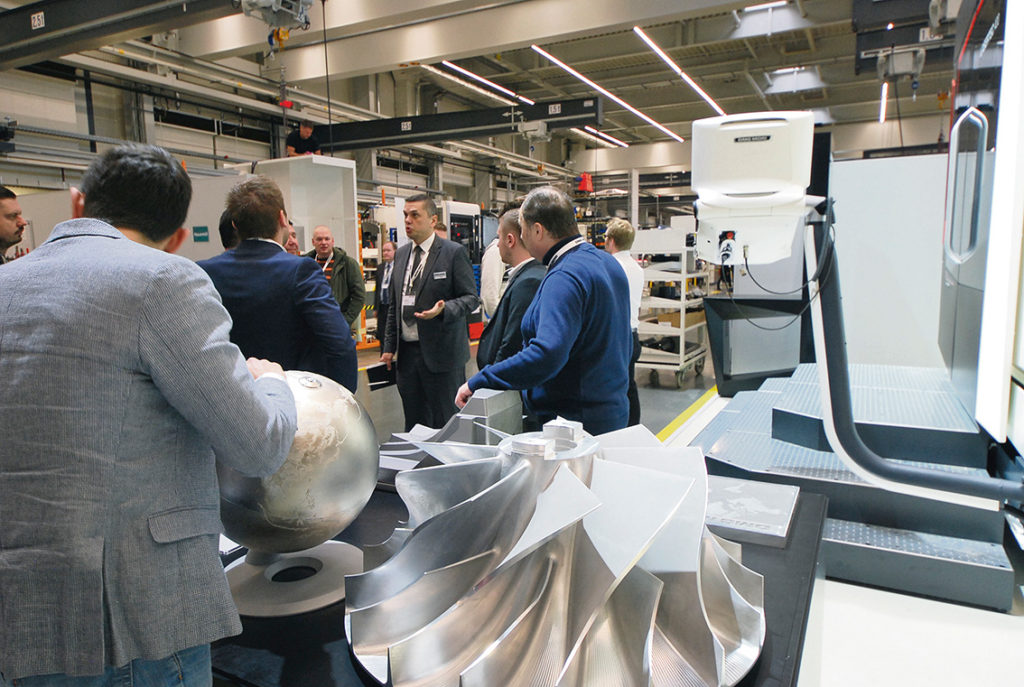

VD Martin Svärdh hälsade alla hjärtligt välkomna till årets öppna hus hos DMG MORI i Pfronten. Årets utställning sträckte sig över drygt 7 500 kvm och årets teman rörde digitalisering, automationslösningar och additiv tillverkning. Av de 40-talet maskiner som man visade upp var samtliga med livedemonstrationer och hälften med någon form av automation.

– Vi på DMG MORI anordnar dessa resor för att inspirera, visa ny teknik och förhoppningsvis smitta av företagets framtidstro för svensk industri och självklart skall resan också skapa kontakter mellan de företag som är med på resan hit till fabriken i Pfronten. Många kunder har genom åren lärt känna varandra på Pfrontenresan och börjar samarbeta därefter, invigningstalade VD Martin Svärdh.

Min rapport från årets öppna hus nere i Pfronten hos den tysk/japanska maskintillverkaren DMG MORI handlar denna gång mer än kanske tidigare, om maskintekniken.

Förra året skrev jag spaltmeter om mjukvara och automatisering. Industri 4.0 med total uppkoppling rycker allt närmare och mjukvara är nyckeln för framtidens produktivitet och processäkerhet. Nu handlar det om att ”gifta ihop” allt till en väl fungerande digital produktionsenhet och/eller fabrik. Låter det krångligt, det är det inte längre.

Digitaliseringen har dock ingen egen viljestyrka. Därför är det viktigt att förstå samspelet mellan människor och ny teknik i formen av artificiell intelligens – AI. Men vi måste bli bättre på att kommunicera med maskinerna och här har DMG MORI många innovativa produkter som t.ex. nya myDMG MORI som vi skriver om i artikeln samt det numera etablerade styrsystemet CELOS med alla Appar som Messenger och Connectivity samt de större digitala systemen WERKBLiQ och TULIP.

Men som sagt, i år uppfattade jag att det fanns mer plats för maskiner och produktionssystem/automation som nu är väl utvecklade för i många fall rena ”Turnkey” lösningar. Vi skall i detta längre reportage presentera flera nya maskinmodeller som hade världspremiärer nere i Pfronten och mycket annat intressant. Vi skall även få veta vad företagets maskinsäljare valde för maskinfavorit nere på årets utställning.

I år reste ett stort antal verkstadstekniker (över 100), från Sverige åter ner till den lilla orten Pfronten, i det vackra området Grän som ligger inbäddat i och runt bergsmassiven som tillhör Alperna med Österrike som granne.

Det så underskattade mötet mellan kollegor, konkurrenter och experter var åter ett av det framträdande beviset på att det mänskliga mötet är en av den viktigaste parametern när det gäller att hitta lösningar, få en aha-upplevelse, få inspiration från en kollega eller bara helt enkelt ett konstaterande att man gör rätt eller är på rätt väg in i framtiden. Här är IT och AI underlägset samspelet mellan människor.

I år kom det 7 400 besökare till det traditionella årliga Open House och det var mycket bra siffror i rådande läge med storm över Europa. Många verkstadsföretag vill veta vart teknikutvecklingen är på väg och hur vindarna blåser på sina marknader och även globala trender. DMG MORI visade i år upp 53 olika maskiner som gjorde spån och till 20 av dessa kopplade man på någon form av automationslösning – stångmagasin, palettsystem eller robotcell. Detta gav besökarna en ypperlig möjlighet att hitta just det koncept som var intressant just för sitt företag och produktion.

Hur gick det då för den svenska försäljningsorganisationen, jo det gick mycket bra;

– Vi sålde 14 maskiner på de 5 dagarna och vi fick många nya projekt att jobba med. Jag vet också att vi har många offerter ute som förhoppningsvis leder till fler order med hänvisning till årets kundresa, sa Martin Svärdh vd för DMG MORI Nordic & Baltics.

Vad är det som gör maskinlösningarna allt populärare hos kunderna.

Jo, under en lång tid har man framgångsrikt sålt 5-axliga maskiner och då även hjälpt företag att öka sin lönsamhet och produktivitet. Automatisering av högvolym har länge setts som en självklarhet och med en stor satsning på automation och nya produkter är motståndet borta till att automatisera lågvolym. Ett lysande exempel på en ny automationslösning var världspremiären för PH CELL, ett modulärt palettsystem för upp till 40 paletter med en golvyta på 10,7 m² som presenterades tillsammans med fleroperationsmaskinen DMU 65 monoBLOCK.

Men grundläggande är att spindeln skall snurra och gå, det är det viktigaste för en verkstadsägares lönsamhet, att göra spån. Så trots alla budskap om digitalisering, automatisering och smarta fabriker så är det givetvis fortfarande smartast om man kan producera så mycket spån per timme och dag som möjligt.

Markus Johansson maskinsäljare DMG MORI kommer med input;

– För att lyckas med att automatisera framförallt småserier krävs för det första bra kommunikationsvägar och teamwork. Det funkar inte att chefen kommer ut och bara kräver fler spindeltimmar av operatören som vet att det tar två timmar att rigga maskinen. Våra referensexempel visar att det går alldeles utmärkt att sänka riggningen till fem minuter om ledning, operatör och produktionstekniker jobbar tillsammans som ett team med våra produkter som palettsystem och robotbetjäning i automatiseringsceller, säger maskinsäljare Markus Johansson.

En av de enskilt största åtgärderna för att öka tillgänglighet och lönsamhet är enligt Markus att investera i stora verktygsmagasin, så operatören slipper onödig och tidskrävande verktygshantering. Nummer två på listan är hantering av fixturer.

– Med högpresterande verktygsmaskiner, ofta standardlösningar men även special, smarta fixtureringar, gemensamt interface mellan mjukvara och snabbväxlingssystem står du inte och knackar på fixturen i en halvtimme utan kan snabbt köra igång. Ändrar du detta på rätt sätt plockar du omedelbart 30 till 40 procent i tillgänglighet. Genom åren har vi även samlat in mycket data som visar hur lönsamhet och tillgänglighet har ökat i företagen, säger Markus Johansson på DMG MORI.

En annan intressant nyhet är…

my DMG MORI, en kundportal för automatiserad service och reservdelshantering med WERKBLiQ tillgängligt även för tredje-partutrustning. Sedan lanseringen på EMO 2019 har den nya kundportalen my DMG MORI visat på intressant funktionalitet och synbar effekt med över 4 000 registreringar redan efter några veckor. Målet är att nå 20 000 nya användare under 2020. Anledningen till succéstarten av my DMG MORI är att portalen erbjuder ett stort utbud av innovativa funktioner för integrerad kontroll, övervakning och dokumentering för hela användarens verksamhet och alla maskinrelaterade serviceprocesser.

– Vi i Sverige är duktigast i Europa på att få våra maskinägare att registrera sig och vi har fått mycket beröm av huvudkontoret för vårt arbete. – Systemet är enkelt och överskådligt där serviceärenden och förfrågningar kan startas och sändas till DMG MORI direkt via portalen med en enkel knapptryckning, sa Anders Wikström maskinsäljare DMG MORI och tillägger, vi gjorde upp en affär med Ljungdahls Mekaniska helt nyligen och de har redan gått in och registrerat sin maskin.

Hela företaget på 17 personer åkte till Pfronten för att se ny teknik och träffa experter i en kreativ miljö.

Vi avslutar med att skicka med en hälsning från DMG MORI; nästa år – 2021, firar man hundra år nere i Pfronten och då arrangeras det Open House den 2 – 6 februari, skriv upp dessa datum i kalendern.

– Ovanligt kanske, men helt rätt, menar Henrik Fredriksson som tillsammans med sin syster Therese Fredriksson driver företaget Pretak AB i Kil.

– Vi har otroligt bra personal och försöker göra saker tillsammans för att öka sammanhållningen. I år blev det en resa hit till Pfronten då vi vill att all personal skall bli inspirerade av all teknisk expertis på plats samt få uppleva och se en modern fabrik, sa Therese Fredriksson.

Hemma på verkstaden i värmländska Kil står en unik verktygsmaskin, typ XXXL och så kan vi säkert beskriva storleken utan att ta i för mycket. För drygt två år sedan investerade Pretak i en DMG MORI DMU 160 FDS duoBLOCK.

– Maskinen är speciell med sina multifunktioner och vi är, vågar jag påstå, ensamma som underleverantörer, att ha en så här stor maskin, där vi kan fräsa 5-axligt, svarv och även slipa stora detaljer i en uppspänning, säger Henrik. Att vi har slipfunktion i maskinen betyder att vi kan dra in fler svarv- och fräsjobb tack vare att vi kan slipa detaljer effektivt i maskinen med högsta precision.

( läs mer i reportaget från Tidningen Maskinoperatören, mekpoint.se, sök Pretak).

– Det blev som vi hoppades på, nämligen att den nya maskinens egenskaper med storleken, precisionen och till det – slipfunktionen skulle ge oss nya affärsmöjligheter.

– När jag fick höra nyheten att DMG MORI hade tagit fram en maskin med slipfunktion så blev det väldigt intressant. Och att investera extra pengar i maskinen kändes helt rätt. Och vi har bevisat att det lönade sig även om det är komplex teknik. Inkörningen med slipfunktionen har gått som förväntat även om vi fick hitta lösningar på några tidstjuvar när det gäller att hitta rätt skärdata och allmän optimering för att komma ner i tid, säger Henrik.

Peters val: maskinmodell CMX 600 V med automation PH 150.

Vad för typ av maskin är detta, passar vilken produktion, egenskaper och vad gör det för kundnyttan?

– Detta är en 3-axlig fleroperationsmaskin med DMG MORIs eget palettsystem PH 150.

Maskinen passar bra till all sorts 3-axlig bearbetning men hemligheten är automationen med palettsystemet på 10 paletter. Det gör att man utnyttjar maskinen på ett mycket effektivera sätt, jämfört med en ”vanlig” maskin som laddas för hand. DMG MORI vet från analys av servicerapporter på installerade maskiner att kunderna får ut tre gångar så många spindeltimmar i en maskin med palettsystem jämfört med en stand-alone maskin.

– Automationen PH 150 passar till flera olika maskinmodeller inklusive 5-axliga maskiner. Det är möjligt att anpassa palettstorlek och antal paletter efter maskinens storlek. Denna palettlösning blir mycket lönsam för kunderna. Pay-off tiden är väldigt kort på grund av den högre effektiviteten. Det är också enkelt att hantera, eftersom allt kommer färdigt från en leverantör och integrationen maskin mot automationen är färdig och beprövad. Resultat ökade produktion till en mindre kostnad, p.g.a. en lägre bemanningsgrad.

När är det denna modell som är gällande och bästa alternativ?

– I maskinserien CMX finns det tre storlekar på 3-axlig maskiner och två storlekar på 5-axliga maskiner. De är DMG MORIs instegsmaskiner och är populära bland många mindre verkstäder med blandad bearbetning. De passar bäst till små- och medelstor serietillverkning.

Tekniska fakta

CMX600V, vertikal 3-axlig fräsmaskin med X,Y,Z 600x560x510 mm, 600 kg max vikt på bordet 60 verktyg magasin, 15 000 rpm in-line Master spindel 20 kW, välj mellan Siemens eller Heidenhain kontroll.

Automation; PH150

Palettsystem med 10 stycken 320×320 mm paletter. Max vikt 150 kg per palett. Job manager mjukvara för jobb, köhantering och verktygsövervakning. Footprint 4 m².

Vad är ofta kundkraven – produktivitet?

– Kunderna har börjat förstå att det är svårt att bli lönsam med traditionella handladdade maskiner. Även med småserietillverkning är det tufft eftersom maskinen står still vid varje omriggning. Med denna automationslösning är maskinspindeln igång många fler timmar vilket innebär ökad produktion och ökad fakturering för kunderna.

Sålda maskiner senaste?

– De två senast sålda fräsmaskinerna hade båda denna typ av palettsystem, PH 150. En DMU 50 med PH 150, 10 paletter till BoMek i Göteborg. En CMX 70 U med PH 150, 6 paletter till Lidhs Verktyg i Dalstorp.

Vad är nyckeln till en bra maskinaffär?

– En maskinaffär är lyckad om den ökar lönsamheten hos kunden. Det betyder inte bara ökad omsättning utan även effektivitet, ökad produktion till en mindre kostnad.

Willys val: maskinmodell NTX 3000.

Vad för typ av maskin är detta, passar vilken produktion, egenskaper vad gör det för kundnyttan, när är det denna modell som är gällande?

– NTX 3000 är en fleroperationssvarv och en riktig produktionsmaskin för de flesta tillverkningsföretag som kör längre serier men funkar också fint för småserier och en styck. Passar kunder som har stora krävande detaljer med mycket fräsning och svarvning på och som de vill kunna köra färdiga i en uppspänning. En maskin som passar min marknad, den norrländska bra.

Tekniska fakta om maskinmodellen

– Maskinen kommer med en 12” chuck och en svarvlängdskapacitet på 1 538 mm, med FANUC/MAPPS som styrsystem. Vill här framförallt slå ett slag för DMG MORI´s egendesignade fräshuvud compactMASTER som är litet och kraftfullt, bara 350 mm långt och går att få på 12 000 eller 20 000 varv.

– Vilket gör att den verkligen sticker ut bland andra maskiner i branschen när man ser hur smidig den är. NTX3000 går att få i en rad olika varianter, med/utan revolver, dubb/ subspindel osv. vilket gör att den går att anpassa för många olika ändamål. Dessutom simultant 5-axlig som standard.

Vad är kraven när det gäller produktivitet?

– Kraven hos kunder som köper en NTX 3000 är ofta en stabilmaskin, med hög noggrannhet och hög tillgänglighet.

Vilka frågor dyker upp från kund när det gäller denna maskintyp?

– Företag som tittar på denna typ av maskin har ofta frågor om vilken automation som passar bäst, hur man på smartaste sätt bearbetar kundens aktuella detalj och vilka teknikcykler och optioner som är användbara för kontinuerlig körning och för att få så färdig produkt som möjligt i en uppspänning.

Och i allmänhet idag?

– Frågor från kunderna handlar idag väldigt mycket om automation. Dels då det är helt nytt för många och för att man vill ha rådgivning vad som passar bäst för deras detaljer och den aktuella bearbetningsmetoden.

Sålda maskiner senaste?

– Vi har sålt ett 10-tal NTX maskiner i Sverige senaste åren.

Kan man få med automation och iså fall vilken utrustning?

– NTX3000 är en populär maskin att automatisera, antingen med Gantry / portalladdning eller robotinladdning från taket eller via framdörren. På denna typ av maskin blir det ofta skräddaskydda automatiseringslösningar med robot som man tittar på.

Vad är nyckeln till en bra maskinaffär?

– Nyckeln är när man överträffar kundens krav och önskemål och verkligen hjälper kunden att nå nya höjder med sin tillverkning med hjälp av den senaste tekniken och kunskapen som vi har från våra maskiner.

Anders Wikströms val: maskinmodell DMU 65 monoBLOCK med PH CELL.

Vad för typ av maskin är detta, passar vilken produktion, egenskaper vad gör det för kundnyttan?

– En av våra mest sålda maskinmodeller i företaget är Monoblock – serien. Och här i kombination med vår nya PH CELL, som är otroligt flexibel med en mängd olika paletter varianter och utbyggnadsbarhet. Den är perfekt för de kunder som vill köra 5-axligt och kunna köra obemannat och få ut många timmar. Allt från stycke detaljer till små/medelstora serier.

Tekniska fakta

– DMU 65mb, X=735 mm, Y=650 mm, Z=560 mm. Största detalj D=840mm H=500mm och 600 kg. Endast 8 kvm footprint. Extremt ergonomisk maskin, en dröm för en operatör. Automationen sitter såklart från sidan, vilket medför full tillgång från framsidans dörr. PH CELL endast 10,7 kvm footprint. Flexibelt med paletter i olika storlekar, 320×320, 400×400 och 500×500 mm. Givetvis är automationen integrerad i vårt Celos system (plug and play).

Vad är ofta kundkraven produktivitet?

– Att få så många obemannade timmar som möjligt, och att det är flexibelt och att det inte behövs så stora serier.

Vilka frågor dyker upp från kund när det gäller denna typ?

– Uppspänning av detaljer, hur många timmar utan operatör. Tillgänglighet i maskinen och ergonomi och såklart pris per detalj.

Sålda maskiner senaste?

– DMU 75mb och NLX 2500SY.

Vad får man för automation?

– På en 65, 75, 85, 95, 105 och 125 Monoblock kan man sätta alla våra automationslösningar. (även andra automationsföretags produkter, typ ABB, Evomatic m. fl.).

Vad är nyckeln till en bra maskinaffär?

– Att både kund och säljare är nöjda. Och att man tillsammans tar fram en lösning som passar kunden

Världspremiär:

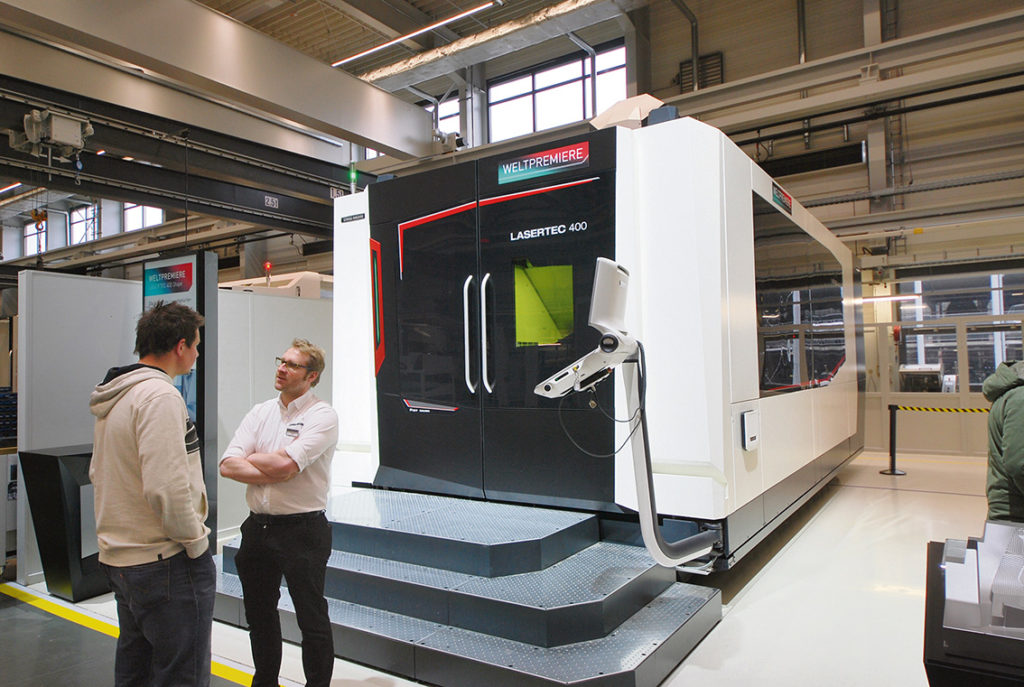

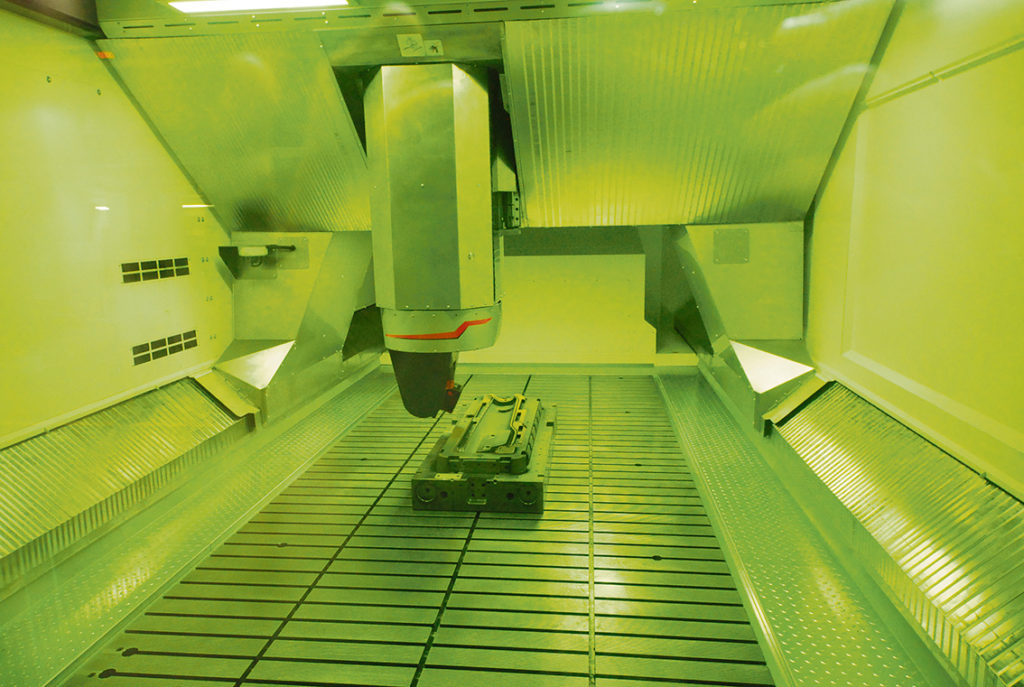

LASERTEC 400 Shape – laserstrukturering för XXL komponenter

Den nya LASERTEC 400 Shape utvidgar DMG MORIs portfolio inom 5-axlig laserstrukturering och inkluderar större gjutformar på upp till 3350 x 1350 x 1000 mm med en vikt på upp till 20000 kg. Det nyutvecklade laserhuvudet har en bearbetningsrörelse om -100° till +135° och ett rotationsspann om +/-200°, vilket möjliggör bearbetning underifrån. Den ergonomiska och termosymmetriska designen på LASERTEC 400 Shape säkerställer maximal precision och enastående kvalitet på ytstrukturen. Den här nya maskinmodellen arbetar upp till tre gånger snabbare med bibehållen kvalitetsnivå, tack vare högpresterande texturering. LASERTEC 400 Shape öppnar således upp för möjligheten till ett otaligt antal texturer i av god produktionskvalitet samt med funktionsegenskaper som reptålighet, vattenavstötning och glans.

Företaget visade uppdateringar och förbättringar av sin modell Lasertec 65 3D, en hybrid i form av en laser och svets transformerad till en fullvärdig 5-axlig fräsmaskin. Den bygger upp en komplexa 3D former, 10-20 gånger snabbare än en pulverbäddsmaskin.

Markus val: maskinmodell DMC 125 FD.

Vad för typ av maskin är detta, passar vilken produktion, egenskaper vad gör det för kundnyttan, när är det denna modell som är gällande?

– Maskinen är den mest kompletta vi har, förutom fräs- och svarvfunktioner har du dessutom möjlighet att slipa, skiving (kugg) och använda vinkelhuvuden med växlingsbara verktyg. Bearbetningsutrymmet har inga begränsningar. Kunder som vill komplettbearbeta med hög produktivitet väljer denna maskinmodell.

Lite tekniska fakta, tack

– Max. storlek arbetsstycke: dia 1250 mm, höjd 1600 mm, max vikt 2000 kg x2. Max vridmoment frässpindel 1800 Nm som du kan fräsa simultant med.

Vad är ofta kundkrav när det gäller produktivitet?

– Arbetsstycken som har många operationer med höga krav på noggrannhet och komplexa geometrier, vissa kunder som svarvar endast ringar med höga kastkrav erhåller hög produktivitet som gör det lönsamt.

Vilka frågor dyker upp från kund när det gäller denna maskinmodell?

– Mycket rörande fixtureringen, hur ska man spänna fast detaljen för att kunna komplettbearbeta, kastkrav, spindelalternativ. Och det viktigaste, hur ska automatiseringen se ut.

Och i allmänhet ida?

– Vi försöker få kunderna att se helheten i investeringen, att man tänker igenom hela flödet från början till slut. En del kunder fokuserar för mycket på maskinen och verktygsväxlingstider och snabbtransport mm, men snurrar maskinen bara 8 timmar per dag så spelar det ingen roll. Snurrar den 168h per vecka, då blir det viktigt.

Sålda maskiner senaste tiden?

– Jag har sålt 5 maskiner hittills i år (mitten Feb). Av ovan maskinmodell säljer vi ca 5-10 maskiner om året i Sverige.

Kan man få med automation och iså fall vilken utrustning?

– Helt öppet interface för automation, allt från robotladdning till palettpooler och palettställage.

Vad är nyckeln till en bra maskinaffär?

– Alltid ha en öppen dialog med kunden och att bolla idéer och tankar med alla inblandade tekniker innan man enas om en gemensam lösning, ibland är inte maskinen det geniala, det kan vara hur man ska ladda bitarna in i maskinen!

Fika med Patrick

Det är alltid intressant för en resande reporter och tidningsmakare att intervjua engagerade personer som vet vad man pratar om och Patrick Almquist är en av dessa. Med många, många års erfarenhet av verktygsmaskiner som grund ger honom en intressant expertis som han alltid presenterar på ett ödmjukt sätt.

– Jag skall inte hålla en föreläsning men visst är det spännande tider vi lever i. Den exponentiellt accelererande teknikutvecklingen och i detta en allt större kreativitet bland världens maskinkonstruktörer som givetvis använder sig av ny teknik där digitaliseringen nu spelar en allt större roll. Man samlar in stora mängder data som man inte har kunnat innan och ritbordet har blivit en digital kompass av algoritmer. Hur har man då på fabriken här i Pfronten anammat sina erfarenheter från tidigare maskinkonstruktioner med att tänka nytt, frågar Patrick sig själv och svaret kommer snabbt;–- DMG MORI samlade sina unika styrkor som maskinbyggare och tog det bästa av det bästa från tidigare konstruktioner och man behöver faktiskt inte uppfinna hjulet varje gång man skall produktutveckla eller gissa sig fram. Det gör också att man spara mycket tid och kan ta fram en ny maskinmodell snabbare än tidigare, allt går fortare.

Kan du kortfattat beskriva vad en grupp av konstruktörer kom fram till här på fabriken i Pfronten, vad var utgångsvärden som ledde till startskottet för att bygga en helt ny maskin?

– Alla maskinbyggare brottas med att hitta framgångsnycklarna till det nästan omöjliga eller det som man inte trott kan fungera rent mekaniskt. Med erfarenhet av att bygga maskiner här nere i Pfronten sedan 50-talet, då det hette MAHO GmbH, har gjort att man samlat på sig en mängd erfarenheter som gjort att man idag är världsledande på 5-axlig maskinteknik, vågar jag säga. Detta har utmynnat i att det på fabriken här idag tillverkas c:a 1 500 5-axliga maskiner per år, säger Patrick.

Så tillbaka till hur man tänkte när det gällde att bygga en ny maskinmodell?

– Ofta är det kundkrav och behov ute hos kunderna som styr och när signalerna kommer då gäller det för maskinbyggarna att ställa frågor och söka svar som kan skapa en ny maskinmodell och så också i detta fall, då flera storföretag inom massproduktionssegmentet nu hade behov av att tillverka mindre serier och enstycks i en väldigt varierande flora av detaljer, både när det gäller vikt och storlek. Vi hade en kund i Frankrike som ville börja köra 200 olika detaljer kaotiskt. Och det skulle vara automatiserat och effektivt, berättar Patrick och fortsätter;

– Vi märkte och förstod att vi inte riktigt hade ett maskinkoncept med den rätta dynamiken för att klara denna typ av process. Vår tidigare modell hade en svaghet speciellt i bordet. Så då bestämdes att det säkerligen skulle bli fler företag i framtiden som vill precis som kunden i Frankrike köra kaotiskt och olika detaljer och olika vikter.

Att ha den erfarenheten som DMG har av att bygga 5-axliga maskiner sedan 50-talet, garanterade att vägen mot en ny maskin, med det bästa av det bästa från andra maskinmodeller skulle ge ett önskat resultat. Så det första man plockade från sitt smörgåsbord av komponenter för den nya maskinen, var det tippbara bordet från monoBLOCK serien som kom 2012. Att maskinen skulle ha en egenstyv bädd alltså stå på tre punkter var en självklarhet Nästa steg var att bestämma palettstorlek till 500 x 500 mm. Med en hög automatiseringsgrad och obemannad körning konstaterade man att verktygsväxlaren var nästa vitala komponent. Och det resulterade i man valde de sedan 5 år tillbaka uppskattade hjulmagasinen. Erfarenheten har visat att verktygsmagasinet är tillförlitligt och kräver i princip inget underhåll. Man får helt enkelt inga stopp p.g.a. verktygsväxlaren.

– Vårt team av konstruktörer ville bygga en ny maskin med helt oöverträffad prestanda, säkra delar och utan barnsjukdomar. Även fräshuvudet tog vi från mB maskinerna. Men i och med att maskinen är horisontal samt den längre Z rörelsen så behövdes konstruktionen förstärkas. Bla. så bytte vi placeringen av gejdskorna så att uthänget för fräshuvudet är konstant över hela rörelseområdet vilket ger samma stabilitet i hela arbetsområdet.

– Vi har under de senaste 10 åren tillverkat stora Gantry maskiner och lärt oss en hel del om fördelarna med detta. Så när de olika alternativen presenterades för styrgruppen så valde vi att gå på detta koncept, mycket pga. den goda dynamiken konceptet ger samt att vi kan få in extra massa i konstruktionen som bidrar till hög stabilitet.

Även synpunkter från vår applikations avdelning i Pfronten (en avdelning innefattande 50 personer) tog vi hänsyn till. Bla. att det skall gå att nå hela palettens yta med fräshuvudet utan att vrida paletten då detta krävs för bearbetning av ytters noggranna detaljer samt att det ska vara möjligt att tippa paletten upp och ner i bearbetningsutrymmet vilket innebär att vi kan bearbeta med hängande detalj (extrem bra spånavgång) samt tömma en eventuell bearbetningskub på spån och skärvätska innan den växlas ut.

En fördel med att utveckla en helt ny maskin var också att man kunde använda den absolut senaste tekniken avseende Industri 4.0 där kunden får nästan obegränsade möjligheter att diagnostisera maskin samt process i real tid.

– Så det har resulterat i att vi idag på vår mässa kan presentera en världspremiär på en ny horisontell fleroperationsmaskin DMU respektive DMC 65 H monoBLOCK. Och när den heter U så är den utan palettväxlare och när den heter C så är det med palettväxlare, där är skillnaden.

Maskinen kommer att visas på Elmia Verktygsmaskiner i Jönköping i maj, så där finns alla chanser att se maskinen göra spån.

Emils maskinval: DMU50 med palettmagasin PH150

Vad för typ av maskin är detta, passar vilken produktion, egenskaper vad gör det för kundnyttan?

– En stabil och noggrann 5-axlig fleroperationsmaskin med kompakt design som passar både för få-styck till serieproduktion. Kunderna finns överallt, verktygsmakare eller legotillverkare.

Länk: https://www.youtube.com/watch?edufilter=NULL&t=8s&v=y3lZ_AFvb7M

När är det denna modell som är gällande?

– Maskinen har väldigt bra ergonomi för operatören som förenklar snabba ställ, men är dessutom enkel att automatisera med laddning från sidan och blir då oslagbar med ett palletmagasin som ex. PH150.

Länk: https://www.youtube.com/watch?edufilter=NULL&v=POCx6m0wJzQ

Tekniska maskinfakta

Bordet hanterar detaljer upp till Ø600x500mm med en max vikt på 300 kg. Olika spindelkonfigurationer finns med varvtal 15 000 / 20 000 varv/min samt verktygsmagasinet rymmer 30/60/120 verktyg.

Automation PH150 – hanterar paletter 8st 400 / 10st 320 / 12st Ø210 / 24st Ø148 med en max hanteringsvikt på 250 kg.

Vad är ofta kundkraven produktivitet?

– För att öka produktiviteten måste maskinerna användas mer än ett skift per dag och detta gör lämpligast med någon form av automatisering.

Vilka frågor dyker upp från kund när det gäller denna maskinmodell?

– Vid val av palettmagasin är det viktigt att maskinen har ett cell-hanteringssystem där ex. tillgänglighet kontrolleras för alla verktyg som är avsedda för körning av jobben som är på paletterna.

Och i allmänhet idag?

– Fler och fler kunder efterfrågar möjligheten till automatisering och ”framtids säkrar” maskinen med anpassning för automation, även att det inte är tänkt att använda från start.

Sålda maskiner senaste

– Sedan 20 år tillbaka har denna maskinmodell levererats i över 10 000 exemplar. När den uppgraderade, 3:e generationen, lanserades för drygt 2 år sedan har det levererats mer än 13 maskiner i Sverige.

Kan man få med automation och i så fall vilken utrustning?

– Eftersom laddningen görs vi en lucka på sidan kan vilken automation som helst appliceras på denna maskin, palettmagasin eller fleraxlig robot.

Vad är nyckeln till en bra maskinaffär?

– Standardisera allt, så mycket som det bara går, automatisera och ha ett bra uppföljningssystem där man ser utnyttjandegraden ex. Messenger.

Länk: https://www.youtube.com/watch?edufilter=NULL&t=16s&v=ApaotBN6lMo

Anders Malmborgs val: maskinmodell DMU 40 eVo linear.

Vad för typ av maskin är detta, passar vilken produktion, egenskaper vad gör det för kundnyttan?

– Denna maskin passar egentligen för all typ av fräsning men de flesta som har investerat i den har höga krav på produktivitet. Maskinen är snabb, noggrann, tar liten plats och lämpar sig mycket bra för automatisering.

Tekniska fakta

– Maskinen är simultant 5-axlig som standard. Gör upp till 80 m/min i snabbmatning med linjärmotorer. Går att få med verktygsmagasin upp till 210 verktyg. Även med automation, så har man en mycket god tillgänglighet till arbetsutrymmet.

Vad är ofta kundkraven, produktivitet?

– Hög produktivitet på liten yta. Krav på ytfinhet och precision. Maskinen lämpar sig mycket bra för kuggbearbetning och skiving.

Vilka frågor dyker upp från kund när det gäller denna typ?

– Det mesta handlar om val av automation.

Och i allmänhet?

– Idag handlar nästa alla investeringar om hur man skall producera mera med samma personal.

Sålda maskiner senaste?

–Volvo Powertrain, Mastec och Leax Mekaniska.

Kan man få med automation och i så fall vilken utrustning?

– Självklart våra egna. -PH 150, -PH Cell, -WH Cell och/eller WH FLEX. Därutöver så kan man få i princip vilken automation man vill från externa leverantörer.

Vad är nyckeln till en bra maskinaffär?

– En bra behovsanalys där man tar till vara på kundens erfarenhet och idéer samt DMG MORI´s. Tillsammans så brukar vi alltid hitta en bra lösning för varje kund vilket är nödvändigt för att vara lönsam i framtiden.

Maskinaffär blev klar på mässan

Efter att under närmare ett års tid funderat, analyserat och utrett där Anders och Björn på Ljungdals tillsammans med Anders Wikström på DMG MORI haft tät kontakt så blev det klart nere på årets Open House, Ljungdahls investerar i en DMG DMU 75 monoBLOCK.

– Nu får vi ett bra komplement till sin övriga maskinpark där vi har DMG maskiner sedan tidigare. Maskinen är utrustad med CELOS / Heidenhain styrsystem och vad vi framförallt gillar med maskinen är ergonomin. Naturligtvis är det en kvalitetsmaskin det vet vi och med en stor del enstyckstillverkning så är det viktigt att våra operatörer kommer åt med en bra tillgänglighet i maskinen och snabbt kan byta detalj, säger Anders Johansson och tillägger;

– Vi får också en maskin med snabbare spindel på 20 000 varv, vi har tidigare tre maskiner med 15 000 varv spindel vilket betyder att vi får en till maskin med möjligheter till höghastighetsfräsning.

– Man har också gått upp i storlek och investerat i ett verktygsmagasin med 60 verktygsplatser och det ser vi som viktigt när man arbetar med korta serier och enstycksdetaljer, säger Anders Wikström.

– Jag brukar säga att man skall satsa på så

stort verktygsmagasin som man har råd, det lönar sig alltid

i längden råder Anders Wikström, -Så här har Ljungdals gjort helt rätt som nu

har 60 verktyg på den nya DMU 75 monoBLOCK.

– Vi tillverkar formverktyg för plast och gummi samt pressgjutningsverktyg för aluminium och zink. Service och underhåll samt justeringar av formverktyg är andra områden vi är bra på.

Maskinparken är lämplig för enstyckstillverkning, prototyper och småserier, berättar Anders Johansson ner i Pfronten.

Ljungdahls mekaniska startades 1968 av Ronny Ljungdahl och har under alla år drivits som ett familjeföretag. Från början fanns lokalerna mitt i staden Ängelholm. 1974 flyttade man till nuvarande lokaler på Verkstadsgatan som byggdes ut 1996. Efter ett generationsskifte i början på 2011 togs verksamheten över av Björn Ljungdahl och Anders Johansson.

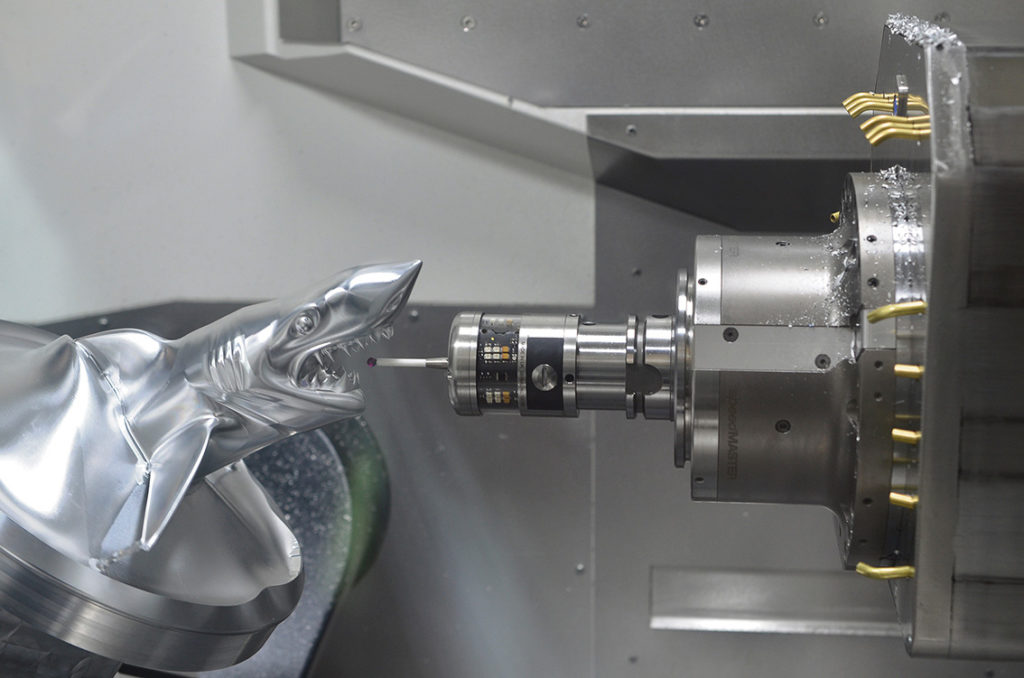

Världspremiär: DMC 65 H monoBLOCK – en revolution inom horisontell maskinbearbetning, menar Patrick Almqvist, därav Patricks maskinval.

Med DMC 65 H monoBLOCK, presenterar maskinbyggaren DMG MORI en ny highlight inom horisontell bearbetning. Maskin konceptet kombinerar flexibiliteten och ergonomin hos en vertikal 5-axlig maskin med produktiviteten och de pålitliga processerna hos en horisontell maskin. Den optimerade spånavverkningen gör världspremiären särskilt tillämplig för Aerospace-sektorn. Företag inom formgjutning kan dra nytta av att maskinen kan bearbeta komponenter med djupa borrhål på upp till 550 mm. Legotillverkare värdesätter flexibiliteten som uppnås tack vare det roterande bordet som är monterat på båda sidor samt det genomtänkta arbetsutrymmet. Detta gör att man både kan bearbeta höga arbetsstycken och 5-axliga komponenter på upp till 600 kg. Den stabila maskinbäddens termosymmetriska konstruktion, komplett med 3-punktsstöd (se foto 111, säkerställer maximal och långsiktig noggrannhet