Masentia AB som tidigare hette TL Maskinpartner är en av de marknadsledande helhetsleverantörerna av maskiner till svensk och dansk tillverkningsindustri. Företagets omfattande branschkunskap gör att man snabbt förstår kundernas behov och ser potentialen

i olika produktionsutvecklingsprojekt.

Masentia arbetar enbart med maskiner från premiumtillverkare och kan erbjuda nyckelfärdiga helhetslösningar med integrerad automation i kompletta tillverkningslinor. I organisationen har man medvetet valt att lägga tyngdpunkten på kunskap och service eftersom det ger den största utväxlingen.

– Vi har mer än 50 års erfarenhet av att leverera maskiner till tillverkningsindustrin – och vi vårdar vårt arv. Det betyder att vi alltid utgår från dina behov. Och att vi har lika goda kunskaper om våra maskiner och produkter som de som har tillverkat dem. Eftersom noggrannhet lönar sig, säger maskinsäljare Olof Karlsson.

Tyska Gühring tillhör de riktigt stora tillverkarna i världen när det gäller verktyg för skärande bearbetning. Under AMB var det bra tryck i deras monter.

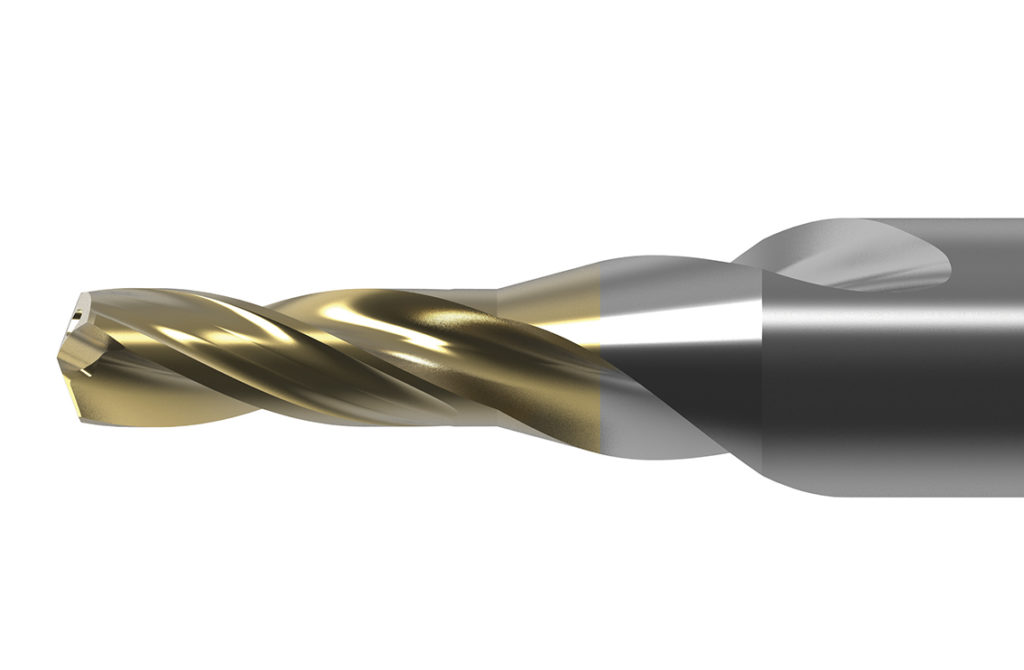

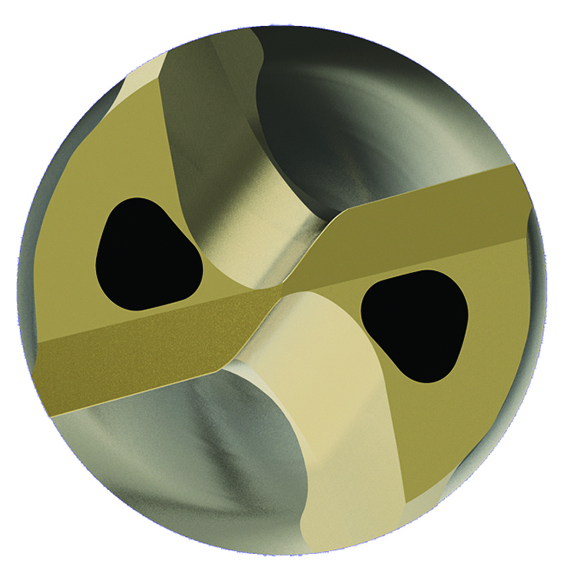

– Gühring hade många nyheter i montern, bland annat att de har utvecklat ett patenterat nytt 4-skärigt borr, VB 100 P, ett solid hårdmetallborr som imponerar med sin kostnadseffektiva bearbetning av gjutna material med en extrem skärprestanda. Höga matningskrafter fördelas mellan de fyra skäreggarna för att minimera slitage och maximera kvaliteten.

– Gühring kan med denna nya teknik producera borrdjup på upp till 40xD och med denna nya teknik kan man bearbeta upp till dubbelt så snabbt jämfört med konventionella metoder. Med långhålsborren erhålles även mycket bra ytor och bra rundnoggrannhet, säger Peter Hansson, teknisk säljledare på dotterbolaget Gühring Sweden AB.

– Ett annat verktyg som demonstrerades på AMB var FT 200 U, ett 3-skärigt borr framför allt för stål och gjutjärn, verktyget finns i upp till 5xD. Såväl prestandamässigt som ytmässigt får vi ett väldigt bra hål och man kan köra mycket höga skärdata, säger Peter Hansson.

Slutligen kan vi konstatera att formtillverkning spelar en nyckelroll i många branscher. Formtillverkare ställer höga krav på skärverktyg – de är trots allt en nyckelkomponent för att säkerställa produktkvaliteten. Därför presenterade Gühring ett nytt sortiment av fräsar för högprecision på AMB-mässan i Stuttgart. G-Mold μ fräsarna används framgångsrikt med hög precision i härdat verktygsstål tack vare kombinationen av ny geometri, anpassat beläggningssystem och ett ultrahårt substrat.

Oavsett om det är plast, metall, glas eller choklad – gjutning är det formen som förvandlar råvaror till produkter. Eftersom dessa formar producerar ytorna på de färdiga komponenterna krävs maximal precision här. Endast en perfekt tillverkad form kan producera en slutprodukt med toleranser och ytor som uppfyller den önskade kvaliteten utan omarbetning. För perfekt detaljkvalitet förlitar sig formtillverkare på verktyg som garanterar processens tillförlitlighet, precision och repeterbarhet.

– Verktygstillverkaren Gühring uppfyller exakt dessa krav med ett nytt sortiment av fräsar med hög precision. De exakta solida hårdmetallfräsarna har en stabil kärngeometri och en optimerad profil. Båda minskar förskjutningen under fräsning och säkerställer stabilitet vilket återspeglas i en mycket hög konturnoggrannhet. Detta gör verktygen lämpliga för efterbehandling av högprecisionspassningar och styrningar med exakt vinkelnoggrannhet. Säker spånborttagning under fräsningsprocessen var ett annat fokus under verktygsutvecklingen som en grundförutsättning för bra ytor, rapporterade Peter Hansson från årets AMB.

Försäljningschefen Tyskland Martin Engels hade enbart positiva kommentarer om utfallet på mässan.

– ”Jag är ett stort fan av AMB och vi lyckades verkligen förmedla ut våra budskap om ny maskinteknik och Industri 4.0”.

Vi är bara i början av en utvecklingscykel, mötet mellan IT och produktionen. Tillverkningsindustrin ställs inför nya utmaningar i takt med att digitalisering får ett allt större genomslag. Industri 4.0 har kallats den fjärde industrirevolutionen där målet är smarta och uppkopplade maskiner och i förlängningen hela fabriker. Begreppet har mognat och på årets AMB mässa fanns många olika konkreta exempel på mjukvara för att koppla ihop fabriker och tillverkningssystem. Konstant tillgång till data i realtid öppnar nya möjligheter och banar också vägen för stora effektivitetsvinster. Intelligenta och digitala nätverkssystem möjliggör i stort sett självstyrande produktionsprocesser. I framtidens industrimiljöer kommer människor, maskiner och utrustning att kommunicera och samarbeta med varandra direkt. Digitala tekniksprång väcker så mycket nyfikenhet. Och vi ser framför oss en allt mer prioriterad digitalisering på alla fronter men det tar tid.

Som första tidning i Norden? kan vi rapportera från mässgolvet i Stuttgart, om en superintressant och spännande nyhet eller snarare framtidsprojekt som den japanska maskinbyggaren MAZAK kommenterar eller lägger orden som så här;

Not från Mazak:

This is the official press release from YMD, so it is already in the public domain. It’s suggested that it´s referred to as a “proof of concept” at this point – it is not a deliverable product yet.

Virtuell mätning i bearbetningsprocessen. I samarbete med MT Analytics GmbH från Aachen har MAZAK startat ett samarbetsprojekt med syfte att följa den pågående bearbetningsprocessen virtuellt, i dagsläget är det ett koncept.

Enskilda bearbetningssteg kan analyseras, vilket säkerställer att kvaliteten kontinuerligt följs. Hela partier av arbetsstycken kommer kunna följas så de innehåller toleranserna, varje arbetsstycke kan kontrolleras omedelbart.

Mätprocessen är helt virtuellt och går parallellt med bearbetningsprocessen. Användaren kan när som helst göra virtuella mätningar under bearbetningen och vid behov justera bearbetningsparametrarna utan att ta bort komponenten från maskinen eller avbryta produktionen. Det eliminerar också kostsamma transporter och väntetider vid mätmaskiner.

Dessutom kan verktygsslitaget övervakas genom att kontinuerligt registrera verktygets ingreppsförhållanden och jämföra dem med de faktiskt uppmätta processkrafterna via en simulering. Övervakningen gör det även möjligt att öka livslängden på verktygen. De karakteristiska värdena som identifieras på detta sätt ger ofta en bättre indikator på verktygsslitage än den traditionellt använda med utslitningstid eller antal cykler. Hjärtat i den digitala tvillingen, förutom mjukvarumodulen, är precisionsmätning av spindelbelastningen för processkrafterna.

Översättning; Malte Vertetics, applikation/teknik Ravema AB

Som sagt jakten och produktutvecklingen går vidare i det digitaliserade spåret om digitala tvillingar och framtidens datastyrda produktionsprocesser. Digitaliseringen kan om man använder den på rätt sätt ”berätta” mycket om hur produktionen fungerar i realtid men också med sparad data. Vi får se vad som händer med ovanstående Live Digital Twin men spännande är det, håll med om det. Och kom ihåg var ni läste det först.

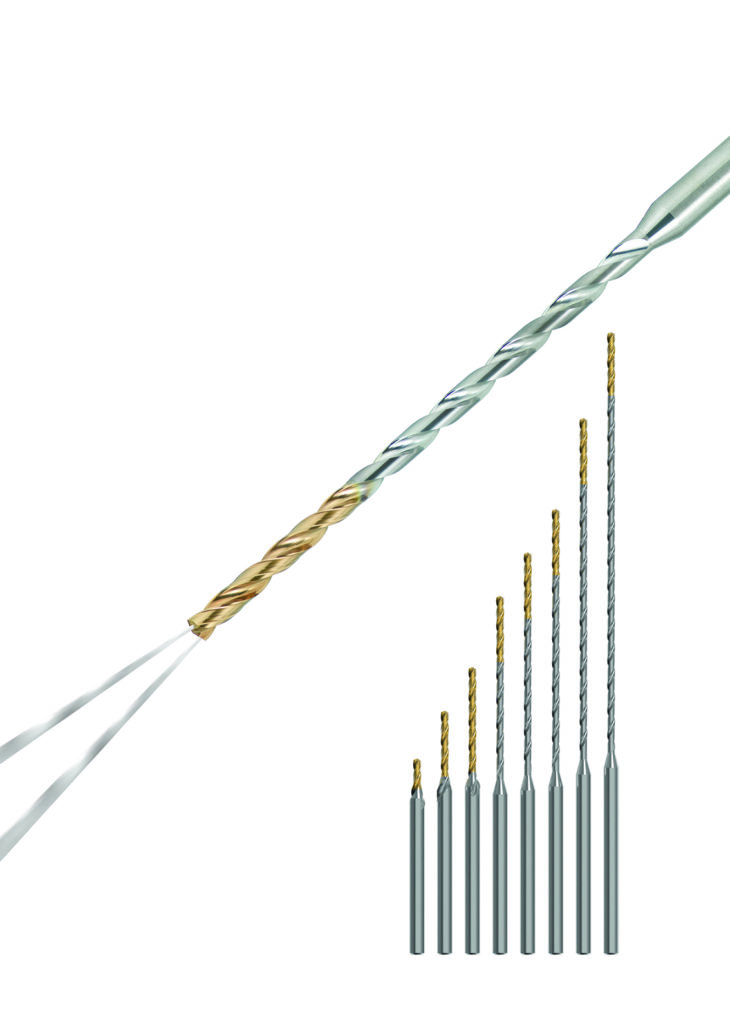

Mini DVAS solid hårdmetallborr

Fem olika teknologier blir ny industristandard

Traditionell djuphålsborrning, speciellt när det kommer till små diametrar, är vanligtvis en långsam och osäker process. De nya DVAS-borrarna har designats för att bemästra just små diametrar i en mängd olika material.

DVAS-serien är en komplett lösning för borrning med ett stort utbud av längder från 2-50xD, diametersteg 0,1 mm inom Ø1.0 – 2.9, inklusive pilotborrar. Pilotborrarna matchar de längre borrarna i serien vilket säkerställer en repeterbarhet genom hela borroperationen.

Substrat och beläggning

Mitsubishi har utvecklat en ny hårdmetallsort, DP1120, som har en PVD-beläggning med polerad yta för att motverka spånstockning och verktygsbrott, problem som annars kan uppstå vid borrning i små diametrar. Beläggningen ger väldigt bra slitstyrka och bibehåller skäreggen vass vilket reducerar skärkraften och ökar verktygslivslängden.

Tri-Coolant-teknologi

Mitsubishi Materials Tri-Coolant-teknologi med trekantiga kylkanaler är optimal för borrar med små diametrar och tillför mer än dubbelt så mycket kylvätska jämfört med traditionella kylkanaler.

Detta förbättrar evakueringen av spånor och förbättrar värmeavledningen avsevärt vilket resulterar i längre verktygslivslängd och stabilitet.

Skäreggets design

Den raka skäreggen och borrspetsen kombineras med svängd geometri förhindrar sprickbildning och ger ökad slitstyrka och spånavverkning.

Ny XR borrspets

Reducerade skärkrafter och optimerat spånflöde. Den nya XR-spetsen bryter spånorna till optimal form för effektiv spånbrytning och minskat skärmotstånd.

Unika spånkanaler för högre stabilitet

Den nya designen med spånkanaler som konar ger högre stabilitet med upp till 20% och bättre spånevakuering genom kortare spånkanaler jämfört med tidigare modeller.

Den förbättrade stabiliteten ger dessutom bättre positionsnoggrannhet.

Tillgänglighet

Lämplig för borrning i aluminiumlegeringar, stål, rostfritt stål, gjutjärn, titan samt värmeresistanta- och koboltkromlegeringar.

• Pilotborrarna finns från Ø1.0 till Ø2.9

(i steg om 0.1 mm).

• Superlongborrarna finns från Ø1.0 till Ø2.9

i 7XD till 50XD.

CVD beläggning

DP1120

Bättre slitstyrka

Konande borrkropp

För högre stabilitet

XP borrspets

Reducerade skärkrafter

Unika kylvätskehål

För ökat kylvätskeflöde

Rak skäregg

Optimal och effektiv

Mer information: www.collyverkstadsteknik.se

Världspremiär på mässgolvet

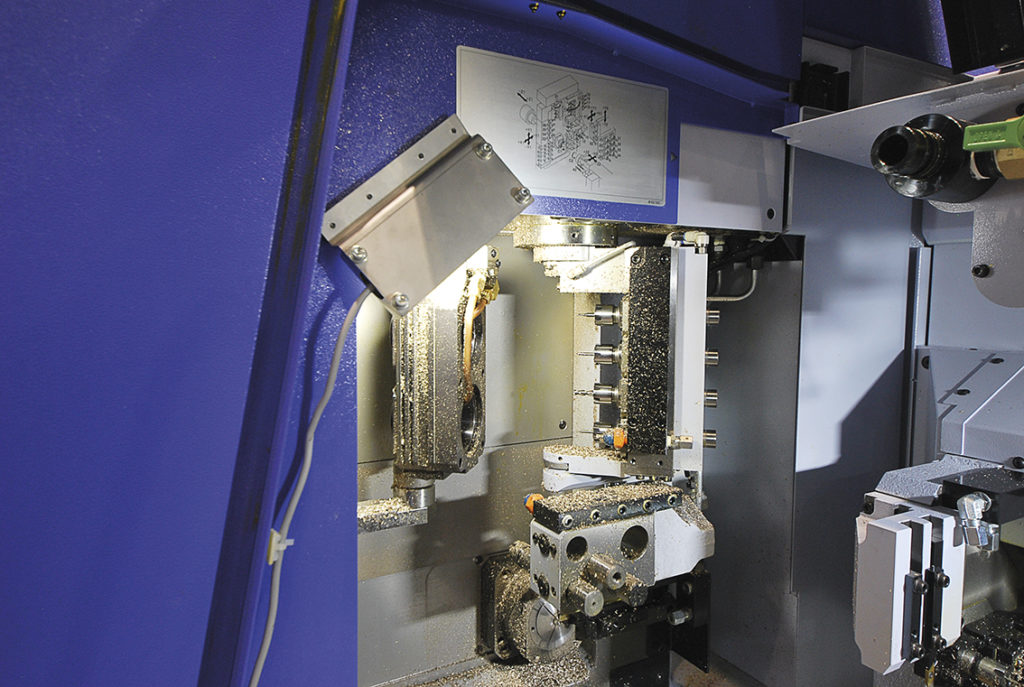

Den nya SD-26 Type S längdsvarven är en helt ny modell som hade världspremiär på AMB mässan, ⌀26 mm bearbetning som har utvecklats av Star för att ge applikationstekniker den ultimata frässvarvlösningen för komplexa komponenter.

Type S-varianten erbjuder Stars patentsökta dubbla B-axel programmerbara huvuden, där B1 har 4 främre och 4 bakre verktyg och B2 erbjuder en utbytbar patronstation. Denna station kan acceptera borrspindlar med dubbla uppspänningar som ger totalt 6 spindlar för vinkelfunktioner, eller ett dubbelt gängande svirvlande fäste för komplex benskruvtillverkning, eller en dubbelhylshållare för höghastighets elektroniska spindlar för komplex 3D 5-axlig profilfräsning.

– SD-26 Type S är extremt konfigurerbar med många positioner för att montera olika verktygsfästen för komplexa arbetsstycken. Den ergonomiska designen med bakre arbetsverktygsstolpe på baksidan av skärrummet möjliggör enkel åtkomst för snabba byten och mer utrymme för automatisering för att extrahera delar, säger Jens Josefsson på maskinleverantören LENIMA Machine Tool AB som är generalagent för den japanska maskintillverkaren i Sverige.

SD-26 Type S är mycket lämpad för Medical samt andra områden där man kräver hög produktivitet och behöver bearbeta en komplex detalj.

Jens ger oss lite tekniska fakta;

Snabb bearbetning med 36 m / min i matning. Styrbussning / icke-styrbussning. Höghastighets (inbyggda) spindlar – huvud och under 10 000 rpm. Högeffektsspindlar huvud 7,5 kW och subspindel 5,5 kW. Högtrycksredo med upp till 12 utgångar. Över 40 verktyg för komplexa arbetsstycken. 100 mm djup hålborrningskapacitet (2 verktyg). Termisk förskjutningsteknik. Upp till 160 mm max detaljlängd för främre utkastning.

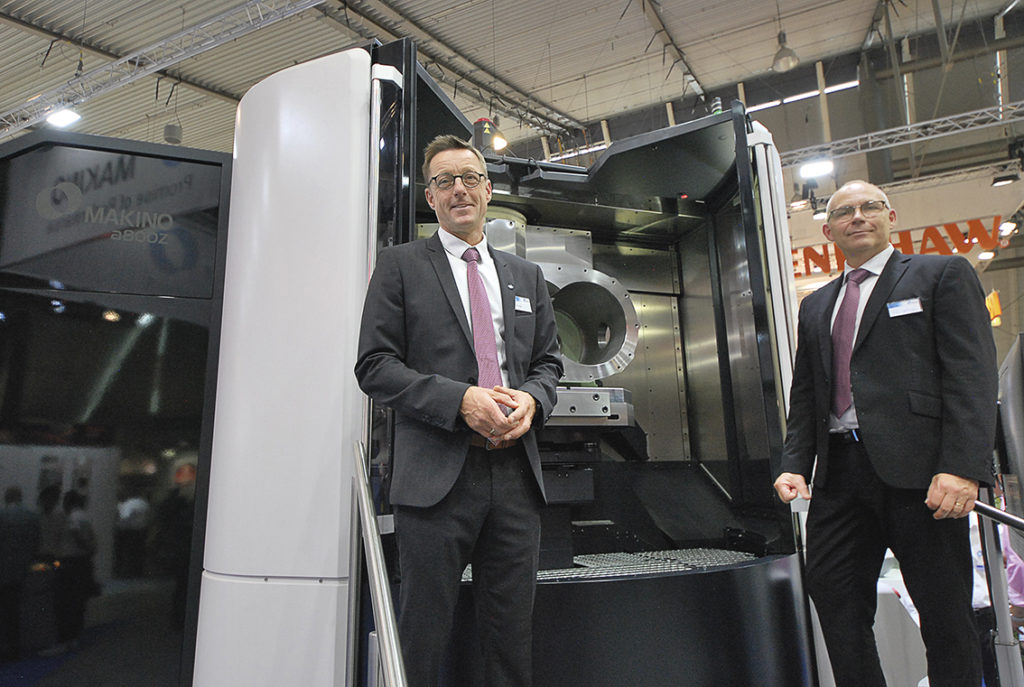

Johan Willbo maskinsäljare EA Machine och Bernd Droege försäljningsansvarig MAKINO Europa.

– Vi har haft bra med besök av svenska kunder här på mässan.

– MAKINO 5-axliga horisontella bearbetningscentra ger intressanta nivåer av produktivitet och noggrannhet i de mest komplexa, kompletta 5-axliga bearbetningsapplikationerna, säger Johan som har lång erfarenhet inom fordonsindustrin och vet vilka krav som kunderna ställer på sina maskiner idag som produktivitet och minskade delcykeltider.

– Alla MAKINO 5-axliga HMC:er är konfigurerbara för automatiserad tillverkning. När våra 5-axliga horisontella bearbetningscentra integreras i ett automatiserat system, kan tillverkarna förvänta sig spindelutnyttjande över 95 % och helt obevakad drift över nätter och helger, sa Johan Willbo

Sedan augusti 2021 representeras den japanska maskintillverkaren MAKINO av Elektroautomatik med affärsområdet EA Machine som exklusiv representant för maskinbyggarens produkter och tjänster för part production i Sverige. Förutom försäljning inom segmentet part production från MAKINO kommer Elektroautomatik också att vara svensk kontakt för service och reservdelar i detta segment.

MAKINO Milling Machine Co. Ltd. är erkänt som en av de ledande teknikleverantörerna inom verktygsmaskiner. Företaget är noterat på Tokyobörsen och har cirka 4800 anställda i Amerika, Europa och Asien och är väl representerade inom svenska tillverkningsindustrin. MAKINO levererar horisontella och vertikala 3 – 4- och 5-axliga bearbetningsmaskiner. De erbjuder såväl enskilda produktionskoncept som avancerade systemlösningar.

– Vi är väldigt glada att vi nu sedan en tid arbetar med ett så starkt varumärke som MAKINO i vår produktportfölj, säger Johan Willbo, säljchef för EA Machine och tillägger;

– Ihop med Elektroautomatiks medarbetare och experter kan vi erbjuda en mycket stark automationsdel som bas med nyckelfärdiga lösningar som konceptstudie, projektledning, verifiering, installation och idrifttagning av hela produktionscellen.

– Naturligtvis ska kundernas anläggningar fungera felfritt på alla plan. Genom våra affärsområden EA Mobile Robotics, EA Service, EA Academy och EA Consultant gör vi din leverans komplett, sa Johan Willbo på AMB.

Konjunkturen är stark och viker inte ner sig. Det betyder full produktion, fler order och mycket att göra. Det bästa botemedlet mot många problem är att automatisera. Det är svenska verkstäder mycket duktiga och framgångsrika på att göra. Och teknik vinner över pessimism om ni förstår vad jag menar.

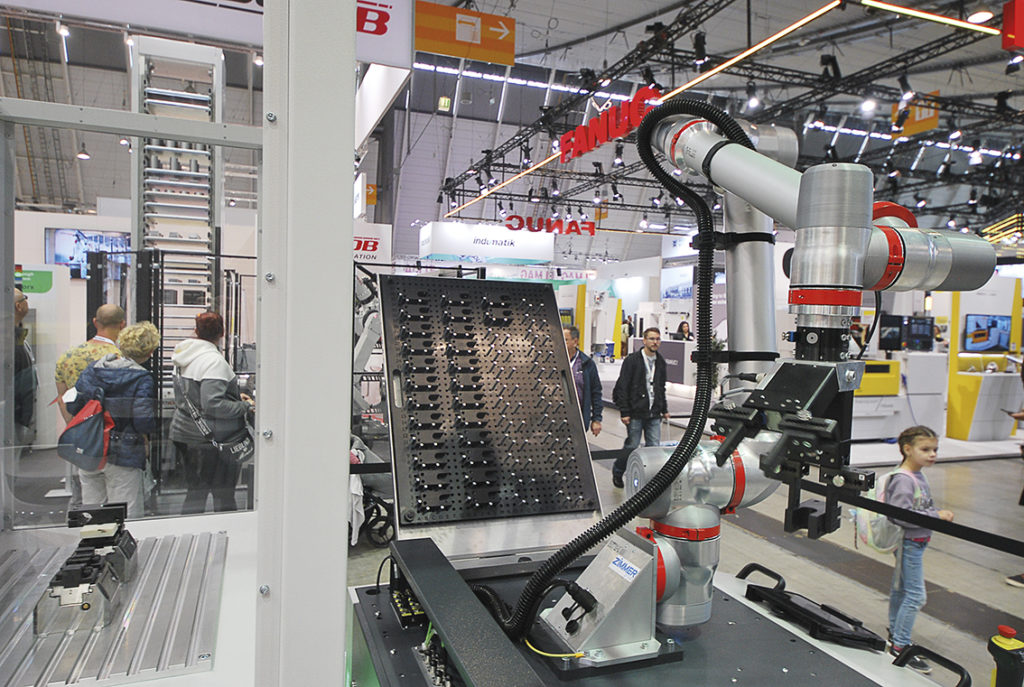

Rapporterna från AMB (även läsning i nr 6) handlar allt mer om automatisering. Kollaborativa robotsystem har nästan revolutionerat branschen med relativt enkla och framförallt prisvärda lösningar och blir – som var idén från början om jag inte missminner mig – att vara en ”extra hand” till operatören med hens arbete direkt intill maskinerna. Företag som haft automatisering i många år och företag som precis stigit på automationståget. De företag som är rutinerade säger ” låt produktionen sköta sig själv”. Och se till att antalet produktionstimmar maximeras mot målet, produktion 24/7.

På årets AMB mässa i Stuttgart visades många nya produkter för olika typer av automation. Inte enbart robotar stora som små utan även automatiserad fastspänning, självstyrande skärprocesser och mätning med hjälp av AI. Maskiner är mer eller mindre ”färdigutvecklade” och sker det förbättringar, så är det inte något revolutionerande, MEN tittar vi på verktygens utveckling och mjukvara, så hittade vi många nyheter.

– Det är en mycket viktig mässa med möjlighet att visa upp nya och befintliga produkter samt ett mycket bra läge i Stuttgart – lättillgängligt vid flygplatsen, och ett bra tillfälle till möten med kunder, sa en av de svenskar som arbetade på mässgolvet.

Tittar vi framåt så ser tidningens redaktör orosmolnen närma sig men jag tror att svensk tillverkningsindustri står stark även i något sämre tider. Många menar att nu är tiderna att ta marknad och besegra låglöneländerna en gång för alla. ■