Det klassiska handslaget numera ersatt armbågen för en lyckad affär.

På fotot ser vi Gunnar Andersson KP Components, Mathias Zingmark Stenbergs och maskinoperatör Nelson Luengo som visar ”första spåna”.

Vi börjar med ett pressmeddelande från 2016 som förändrade mycket för dåvarande Trestads Precisionsmekanik AB, till att kunna ta steget till nästa nivå för kontraktstillverkare. Och också en av anledningarna till att Tidningen Maskinoperatörens redaktör idag är på plats med kamera och bandspelare.

Komponenttillverkare får ny ägare

Affären ger danska KP Komponenter A/S fäste på svenska marknaden. Det är Uddevallaföretaget Trestads Precisionsmekanik AB som förvärvas av KP Komponenter. TPM är en tillverkare av komplexa maskinbearbetade komponenter med fokus på den svenska marknaden. Förvärvet är ett första steg i det danska företaget KP Komponenters plan kring ytterligare expansion i Sverige.

TPM har byggt upp en stark position på den svenska marknaden och deras plattform samt teknologi matchar våra andra företag inom gruppen perfekt, konstaterar Martin Krogh Pederson. Under 30 år har de tre tidigare ägarna av TPM; Anders Jonsson, Thomas Lööf och Ove Olsson byggt upp en konkurrenskraftig bearbetningsfabrik med fokus på högkvalitativ komplex bearbetning och en hög grad av automatisering.

Under de senaste åren har företaget investerat kraftigt i både maskiner, automation via robotteknik och mätutrustning.

Namnbytet hösten 2019 till KP Components AB, nybyggd maskinhall och ett helt nytt hög- automatiserat produktionssystem.

Den imponerande satsningen fortsätter,

för de goda nyheterna har och duggar tätt.

Som exempel så valdes 2018, verkstadsföretaget till årets leverantör av VBG Truck Equipment i Vänersborg. Samma pris erhöll man 2014. För att kunna bli årets leverantör hos VBG Truck Equipment krävs hundraprocentig leveransprecision, inga kvalitetsbrister och en mycket hög servicegrad. Det är också viktigt att leverantören har en hög teknisk kompetens, håller en bra kostnadsnivå samt är kvalitets- och miljöcertifierad.

Här ovan är bara ett av flera exempel på hur det sett ut de senaste åren.

Företaget startade för 34 år sedan, 1987 och då var det en man och en maskin. Idag är man en industriell samarbetspartner som ”fightas” på de stora arenorna och med en produktionsyta på 4 500 kvm vill man nu växa vidare med nya maskinsystem och fler medarbetare. Man är i dagsläget 30 anställda som under 2019 omsatte 60 miljoner.

Vi träffar Magnus Strömberg som varit anställd på företaget sedan 1994. Han har verkligen gått den långa vägen.

– Jag minns, att några av de första arbetsuppgifterna jag fick göra var att borra hål i små metallbitar. Efter det blev det maskinoperatörsyrket och nästa steg var produktionstekniker, till att jag idag är produktionschef sedan ett år tillbaka. Jag har i princip tillbringat hela mitt vuxna liv här kan man säga, så det var bra att jag inte tröttnade, då jag fick börja med att borra hål i metallbitar, skrattar Magnus.

Vad är din produktionsfilosofi?

– Vi vill satsa allt mer på automation, vilket vi gjort under många år. Vi har automationsceller här som är 10 och 20 år gamla så det är inget nytt i vårt produktionstänk men med den senaste tekniken och system där man kan köra obemannat dygnet runt, här har det kommit säkrare system som gett oss allt bättre utväxling i produktivitet jämfört med äldre teknik. Och som sagt så är det också det enda sättet att konkurrera med lågkostnadsländer om jobben, säger Magnus Strömberg.

Så då kan man säga att du har fått tänka till och tänka om sedan åren som maskinoperatör och produktionstekniker när man arbetade med maskiner ofta utan automatisering eller eventuellt ett två-palettsystem och oftast

i ett skift. Det blev relativt dyra produktionskostnader jämfört med idag. Men det var verkligen som namnet på företaget var, precisionsmekanik även på den tiden. Så vi tillverkade väldigt bra grejer men kanske inte så effektivt som det måste vara idag.

– Ja, vilken skillnad det är idag om man jämför med förr. Och vi utnyttjade inte heller alla timmarna då det var mycket ställtider och maskinstopp av olika anledningar. Idag handlar mycket om obemannad produktion, nyttja hela potentialen i en automationslösning med hjälp av produktion under dygnets alla timmar, menar Magnus.

Den globala digitaliseringen gör nu att snabbväxande och samtidigt teknikintensiva företag som KP Components nu satsar på lämplig teknik för att effektivisera sin produktion och nästan alla blickar riktas nu mot automatisering och digitalisering.

Nästa fråga går till VD Gunnar Andersson som i högsta grad är inblandad i utvecklingen av företaget både kortsiktigt och långsiktigt.

Vad är din produktionsfilosofi?

– Jag vill se och hitta förbättringar här varje dag Och ofta i det lilla, de små förbättringar som kan ske varje dag tror jag är viktigt. Jag tror att många verkstadsföretag kanske fokuserar för mycket på det stora än att se över den dagliga verksamheten. Jag vill givetvis tänka stort men för att nå dit måste man också förstå den avgörande betydelsen av varje dags genomförande och effektivitet där även små förbättringar gör stor skillnad, säger vd Gunnar Andersson som också gärna själv är aktiv i produktionen.

Vi förstår och får höra att Gunnar har en mycket lång och bred kompetens från olika branscher. Det gör att han har skaffat sig mycket erfarenhet och vet vad han vill. Och han blev rekryterad till jobbet 2018 av de nya ägarna inom KP Group.

– Jag vill som vd inte bara sitta vid ett skrivbord utan vill vara med ute på verkstadsgolvet. För att öka konkurrenskraften arbetar vi varje dag för en allt högre standard på våra produktionstekniska lösningar. Vi mäter hela tiden våra förbättringar av både nya och befintliga processer. Resultaten blir korta ledtider, bättre produktkvalitet, lägre totalkostnad och bättre lönsamhet. Och jag brinner samtidigt för att göra affärer, säger Gunnar.

– Väldigt mycket av all input, positiv eller negativ får vi när vi har vårt dagliga möte mellan våra skift – ”en kvart om dagen”. Detta är superviktigt och ger en mängd information som är viktig, framför allt som delar av vår fabrik arbetar med högt automatiserade produktionsceller som är bemannade eller obemannade sena kvällar och helger.

Gunnar Andersson ursäktar sig för han måste lämna mötet. Han skall fixa med smörgåstårtor till alla anställda idag, för man firar att man gjort den bästa månaden någonsin i företagets historia. Så här ser vi ytterligare ett bevis på att Gunnar engagerar sig i det lilla men ack så viktiga.

Nu skall vi komma in på maskininvesteringen och här har vi då med Henrik Brodén, försäljningschef för det finska automationsföretaget Fastems i Skandinavien.

Framgångarna för bolaget på den svenska marknaden är riktigt intressanta och många automationsutrustningar från företagets produktpalett finns idag i industrin.

– Jag har arbetat med automatisering i över 20 år nu, så det ligger mig riktigt varmt om hjärtat. De senaste 9 åren på FASTEMS. Har varit här hos Magnus på besök ett antal gånger tidigare, både som servicetekniker och nu på senare år som säljare, detta då man har flera äldre robotceller från FASTEMS.

Vad är din produktionsfilosofi?

– FASTEMS arbetar med att hitta automationslösningar, standard och även mer kundspecifika system. Vi effektiviserar processer när det gäller maskinbetjäning inom verkstadsindustrin, strävar efter att utnyttja maskinerna på bästa tänkbara sätt. Den bredd på lösningar vi idag har och då inte minst inom mjukvaruområdet ger en säkrare och enklare process idag jämfört med tidigare. Att vara den som tillsammans med kunden hitta fram till den bästa lösningen och få vara med på kundens ”automationsresa” är något som sporrar och gör arbetet extra roligt.

– Med en effektiv automation kan vi tillsammans med våra kunder skapa välutvecklade automationsprocesser som ger unika möjligheter för tillverkningsindustrin, det är min produktionsfilosofi, säger Henrik.

– Och här på KP Components har man verkligen tagit till sig hur viktigt det är att automatisera. Här är det verkligen fokus på produktivitetsförbättringar genom att helt automatisera, flera av sina processer av maskiner mot målet noll i ställtid samt att utnyttja fler av dygnets alla timmar till att göra spån. Och det skall sägas att även vid halvautomatiska system med inslag av manuella moment, finns möjligheter som palettsystem och olika optioner för att öka utnyttjandegraden.

– Och i allt detta har FASTEMS ett budskap som man vill förmedla och förverkliga för sina kunder. Mantrat 8760 är ett koncept som man startade för 30 år sedan där ”fyra siffror” på ett mycket pedagogiskt sätt beskriver kombinationen av maskiner, automation, mjukvara och tjänster som understöds av ett tillförlitligt partnerskap, för att få ut det mesta möjliga av de 8760 produktionstimmar som finns tillgängliga under ett år.

Maskinleverantören Stenbergs finns också på plats och här får vi träffa och prata med Mathias Zingmark produktchef fleroperationsmaskiner och teknisk chef samt Johan Lundin maskinsäljare i region Väst.

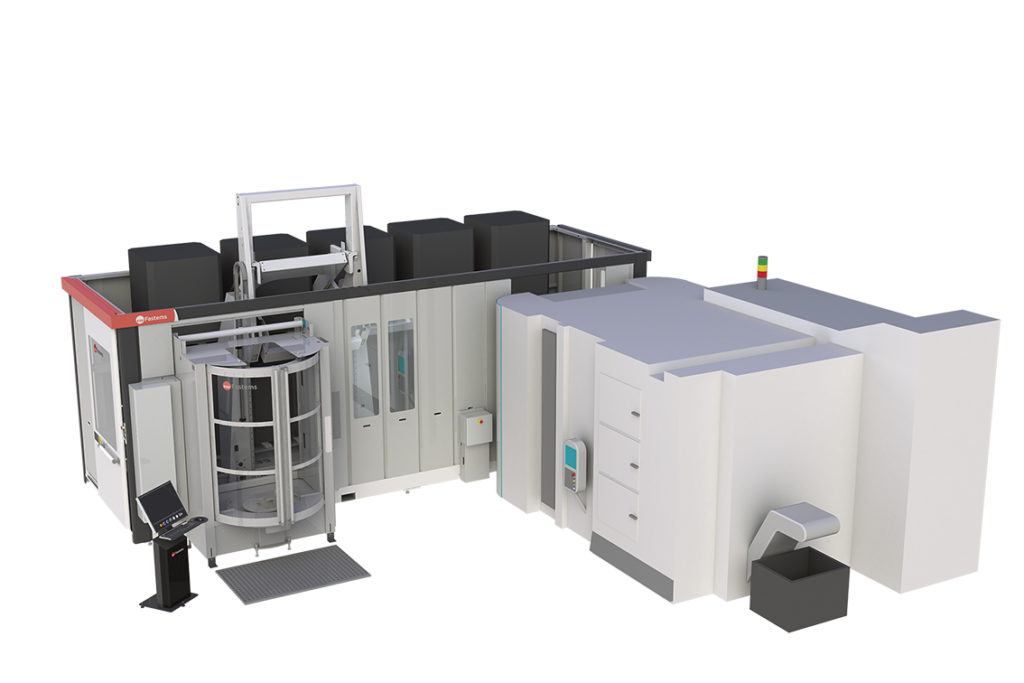

Utrustningen från FASTEMS består i en s.k. container, en FPC 1500 som i basutförandet har plats för 10 maskinpaletter. Containern står installerad direkt mot maskinens APC och har en ladd station på sidan för bästa ergonomi. Att dels ha alla paletter / fixturer disponibla i systemet, redo för körning samt att kunna buffra upp jobb för obemannad körning är några av styrkorna.

Fastems har den egenutvecklade mjukvaran MMS som agerar som ”master” i systemet. En av de viktigaste delarna i MMS är planläggningen med möjligheten att förutse produktionsförloppet upp till 96 timmar, så inget oförutsett inträffar som att man missat byta verktyg och maskinen stannar. Maskinprogrammen administreras även dem av MMS och sänds till maskinen tillsammans med respektive palett. Denna FPC hos KP är även utrustad med ”Dashboard” som är en Widgetbaserad infotavla där man själv komponerar ihop med den typ av information man är intresserad av att se. Allt från verktygsstatus, aktuella jobb, räkneverk till utnyttjandegrad och OEE. Totalt finns ca 35 olika infos att välja mellan.

Produkten FPC ifrån Fastems är en utbyggbar automation som kan utökas efter behov upp till 3 containrar och 3 maskiner i samma system, man har då samma kran som betjänar alla maskinerna och har gemensamma ladd stationer. FPC ´n är som oftast ett bättre och smartare alternativ än traditionella palettpooler.

– Jag har arbetat på Stenbergs sedan 2002. Först som produktionstekniker och efter ett uppehåll på fyra år då jag arbetade på ett annat företag – Inspecta, så återvände jag till Stenbergs och arbetar nu nära våra kunder som produkt- och teknisk chef.

Stenbergs som har kontor och utställningshall i Jönköping förser verkstadsindustrin med ledande teknik inom CNC-styrda maskiner och verktyg. Som representant för flera världsledande maskinbyggare som i detta fall japanska OKUMA, kan Stenbergs säkerställa hög kvalitet och senaste teknik och är dessutom en kvalificerad partner för utbildning, service och underhåll. Hög kompetens och långsiktighet i kombination med ett innovativt tänkande bidrar till att ge våra kunder ökad produktivitet och lönsamhet, säger Mathias.

– Skall Sverige överleva som industrination så måste verkstadsföretagen öka sin investeringstakt i ny maskinteknik för att inte bli omkörda av sina konkurrenter.

– Vi vill att industrin fortsätter ta hem produktion till Sverige. Vi ser trenden men det kan bli bättre. För en hög automatiseringsgrad kommer att avgöra hur det går i framtiden för varje enskilt tillverkningsföretag och det handlar om alla, dels de som har egna produkter till de som är underleverantörer som i fallet här med KP Components. Vi som maskinleverantör är starka på att koppla ihop maskiner med automationen och här har vi färdiga standardlösningar ihop med FASTEMS, där OKUMA och FASTEMS har ett globalt samarbetsavtal.

– Så detta är en del av min produktionsfilosofi, avslutar Mathias Zingmark.

Sist i raden men inte minst har vi maskinsäljare Johan Lundin som är ny som Stenbergs regionsäljare Väst.

Vilken är din produktionsfilosofi som maskinsäljare?

– Min filosofi är att arbeta med konsultativ försäljning. Möta och förstå kunden och deras situation. Försöka att hjälpa och snabbt komma fram till kundens behov. Är det automationslösning eller handlar det om en maskinlösning. Att vi med olika expertis tillsammans hittar en lösning. Hur kundens produktion ser ut och hur man kan utvecklas i nästa steg.

– Och jag tror absolut på en allt större automatiseringsgrad bland våra kunder oavsett seriestorlekar osv. Ser vi på den fina anläggningen som står här idag på KP Components, så får jag tillskriva försäljningen till vår förre maskinsäljare på regionen Tord Lövgren som sålde in konceptet med det engagemanget som Tord stod för och som gjorde honom till en mycket framgångsrik maskinsäljare på Stenbergs i över 30 år, säger Johan Lundin.

Vi återkommer till Magnus Strömberg produktionschefen som får svara på en sista fråga.

Hur uppkom maskininvesteringen, hur gick idéerna/planerna?

– Vi behövde ersätta en gammal trotjänare, en OKUMA med ett palettsystem. Jag var orolig varje morgon och nu överdriver jag lite, men bekymrad i alla fall, att maskinen skulle gå sönder och det skulle drabba våra kunder med leveransförseningar. Vilket inte får hända.

Därför tog jag kontakt med Stenbergs då vi är en nöjd maskinköpare av OKUMA och berättade om vårt problem. I Stenbergs utställningshall i Jönköping stod exakt en sådan maskin som vi behövde.

– Kundkravet från oss var (snabb leverans) samt att få till en fortsättning i vårt automationstänk och samtidigt få tillgång till de förbättringar som både FASTEMS och Stenbergs gjort ifråga om mjukvara och mekaniska komponenter i sina produkter för att få en högre utväxling i produktivitet. Så det blev inte mycket att fundera över, vi gjorde affären och maskinen kom hit och på tre veckor var den installerad och igångkörd, berättar Magnus Strömberg produktionschef.

Okuma MA-600HII. Fullmatad Horisontell fleroperationsmaskin med bl.a OKUMA Intelligent Technology. Den står på 3 fötter och väger in på drygt 26 ton. Spindel 12 000 rpm, 37 kW och som alltid med 3 år spindelgaranti. Verktygsmagasin med 171 verktygsplatser med tool-ID. Kan ladda arbetsstycken upp till D=1000 mm H=1000 mm 1 200 kg. Thermo Friendly Concept. Servo Navi. API kommunikations interface. Cutting Status Monitor. Cycle Time Reduction, är några av funktionerna i maskinen.

Spånkorgen fylls på. Nu har anläggningen varit igång sedan december 2020 och spindeltiden ökar allteftersom man kör in nya program och detaljer. Och framöver kommer man även att göra mer komplexa bearbetningar. Och så klart öka på med mer obemannad produktion – fler maskintimmar per dygn.