Verkstadsföretaget Holsby Metall, som är en Sveriges ledande tillverkare av varmpressat gods, har de senaste tio åren gjort flera investeringar i sin verksamhet. Under en affärsresa i Italien upptäckte företaget av en ren tillfällighet den unika precisionskapen Adige BC80 från BLM Group, som utför flera moment i en och samma process. Sedan november 2020 har Holsby Metall Sveriges enda BC80 i sin produktion.

När Holsby Metall i Holsbybrunn, drygt en mil utanför Vetlanda, för två år sedan fick en jobbförfrågan från en av sina äldsta kunder, en global lastbilstillverkare, började företaget och i synnerhet Simon Nilsson, delägare och teknisk ansvarig på Holsby Metall, att scanna av marknaden efter en produktionsline som kunde utföra alla moment i det tänkta uppdraget.

– När jag var nere i norra Italien 2019 i andra ärenden fick jag en eftermiddag över och bestämde mig för att besöka BLM Groups anläggning i Levico Terme. Vi hade precis köpt en Adige-kap av dem och jag tänkte passa på att göra ett studiebesök i fabriken, berättar Simon Nilsson.

– Under mitt besök fick jag syn på Adige BC80 som egentligen är en standardmaskin, men som innehåller alla de funktioner som vi behöver i vårt nya uppdrag. Vi trodde att vi behövde en hel line med maskiner från olika leverantörer, men hittade alltså av en slump en maskin som klarar allt.

Holsby Metall, vars historia sträcker sig tillbaka till 1937, var ett av de första verkstadsföretagen i Sverige att satsa på varmpressning. I 75 år var företaget i familjen Arvidssons ägo innan det 2011 såldes till Mikael Fasth, tidigare platschef och produktionschef på Hydro, och Simon Nilsson, som har en bakgrund som konsult och produktionstekniker i maskinbranschen.

– Vi såg en stor potential i Holsby Metall även om företaget, till skillnad från flera kollegor i branschen, inte hade återhämtat sig från finanskrisen. Omsättningen hade gått från 110 miljoner kronor och 100 anställda till 38 miljoner kronor och 40 anställda, säger Simon Nilsson.

– Nu har vi närmare 100 anställda och beräknas nå 200 miljoner kronor i omsättning i år.

Vid övertagandet fanns, förutom den större produktionsenheten i Holsbybrunn, en mindre enhet i Vetlanda. Tanken var först att flytta den verksamheten till Holsbybrunn, men när företaget fick en större kund inom telekombranschen valde ledningen att fortsätta med två enheter. Enheten i Vetlanda, som har flyttat till större lokaler och byggts ut, har idag runt 35 medarbetare som arbetar med förädling och efterbearbetning av aluminiumprofiler medan kärnverksamheten, som bland annat innehåller varmpressning av mässing och aluminium, finns i huvudfabriken i Holsbybrunn.

– Här är en lite tuffare miljö med varmpressning som inte är helt optimalt att kombinera med rena blanka aluminiumprofiler, och då är det en fördel att dela upp produktionen på två siter.

Även om Holsby Metall har kunder inom VVS-, bygg och telekombranschen kommer nästan 70 procent av omsättningen från den konkurrensutsatta och krävande fordonsindustrin. Bland kunderna finns sedan 1960-talet några av världens ledande lastvagns- och personbilstillverkare. Medvetna om vikten av att ligga i framkant rent teknikmässigt för att kunna konkurrera på en global marknad har företaget de senaste tio åren genomfört ett flertal investeringar.

– Här i huvudfabriken finns nu bland annat en helt ny produktionsline för tillverkning av komponenter till en exklusiv personbilstillverkare, och i andra delen av fabriken har vi investerat i pressar, robotar och maskiner för varmpressning av gods.

Samtidigt som Holsby Metall har anställt ett stort antal medarbetare de senaste tio åren har även automationstakten ökat. Vid övertagandet fanns ett par robotar på plats, men för lite kunskap i företaget kring hur de kunde nyttjas optimalt. Tio år senare finns ett 30-tal robotar i verksamheten och en struktur för hur automationen ska nyttjas på bästa sätt.

– Bara för att vi rationaliserar produktionen med automation innebär inte det att personalen blir av med jobbet. Hade vi inte automatiserat utan fortsatt med mer manuell produktion hade jobben försvunnit till Asien. Vi har en egen verktygsavdelning som har byggt flera av våra automationsceller.

Fabrikens största robot, en FANUC M-900iB/700, är installerad i företagets nya imponerande värmebehandlingsprocess med sex stora ugnar – en cell som Holsby Metall har designat och byggt själva och som är byggd i företagets nya produktionshall. I samma hall står precisionskapen Adige CM602 som levererades innan semestern förra året. När Holsby Metall för drygt två år sedan fick behov av en precisionskap för aluminium frågade Simon Nilsson kollegorna i italienska Brescia, ett europeiskt mecka för varmsmide, vilket fabrikat som de kunde rekommendera. Nästan alla sa samma namn – Adige från BLM Group – och Simon Nilsson insåg snabbt tillverkarens fördelar.

– Vi jobbar med stora serier, mindre dimensioner och högt tempo och till skillnad från många andra tillverkare, som är mer nischade mot större dimensioner, kunde Adiges kap matcha våra behov. Flera av de andra tillverkarna hade dessutom ingen svensk agentur.

– Även om de italienska maskinleverantörerna har blivit mer vana att kommunicera på engelska var det såklart positivt att erfarna Edström Maskin, som ligger en timme bort, är agentur åt Adige. Händer det något dröjer det inte länge innan en tekniker kan vara på plats.

– Nu har den varit i drift i över ett år, och maskinen ger bra och exakta snitt. Vi är nöjda med både maskinen och samarbetet med Jim Davis på Edströms Maskin.

Adige CM602 som används i tvåskiftsproduktion, har kapacitet att köra 7 500 detaljer per timme, och jobbar med en lägsta klingbredd på 1,5 millimeter. Några meter bort, i hallens ena hörn, står den senaste investeringen – Adige BC80 – som Simon Nilsson upptäckte i BLM Groups anläggning.

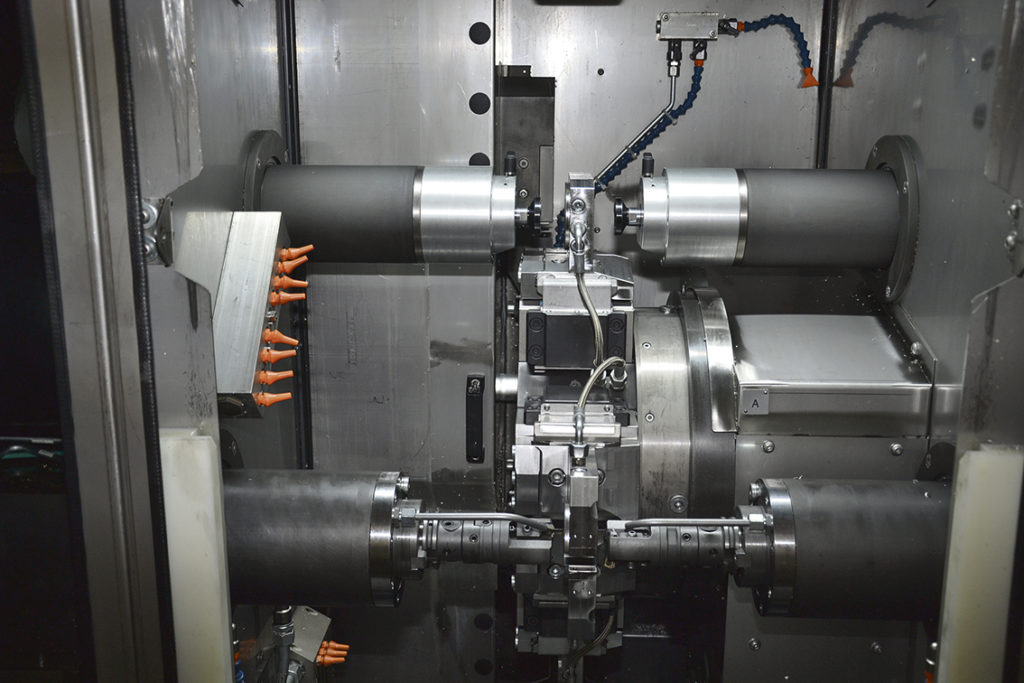

– BC80 är en transfermaskin som har kapning, fasning både ut- och invändigt, dynamisk tvättning och även mätning i en och samma process. Alla detaljer mäts, vilket ger en hundraprocentig kvalitetskontroll.

– Flis och skrotavfall hanteras separat och styrsystemet, som i grunden är Siemens, är användarvänligt.

Affären med Edströms Maskin och BLM Group blev klar strax innan semestern 2020, under hösten genomfördes acceptanstest och operatörsutbildning i Italien, och i november levererades BC80 till Holsbybrunn. I det uppdrag som Holsby Metall har fått av sin kund ska operatören köra fyra olika aluminiumkomponenter i maskinen. Varje komponent tar cirka två sekunder att kapa och bearbeta, och för maximal effektivitet kör operatören samma sorts detaljer under en vecka innan han byter. Under ett år ska företaget leverera runt fyra miljoner komponenter.

– Konkurrensen i branschen är stenhård. Det som har gjort oss framgångsrika är att vi har en rationell tillverkning och alltid levererar kvalitet i rätt tid.

– Egentligen, om vi ser till hur vår produktion ser ut, borde den här maskinen, där vi förädlar aluminiumprofiler, stå i vår andra anläggning, men vi såg flera synergier med att placera kapen här då operatörerna redan har stor kunskap om fabrikatet och styrsystemet.

Precis som med Adige CM602 används särskilda hårdmetallklingor i BC80 där klingorna är mellan 1,6 och 1,8 millimeter. Även om livslängden är lång byts klingorna ut efter förutbestämda intervaller för att ha kontroll över slitage och kvalité. – Nu byter vi klingor till helt nya, men när vi har fått bättre kunskap om maskinen och produktionsprocessen kommer vi förmodligen slipa om klingorna och använda dem igen. Även om BC80 inte har nyttjats till max ännu, eftersom kunden inte har kommit igång helt med sin produktion, är vi väldigt nöjda med maskinen och dess funktioner, säger Simon Nilsson.