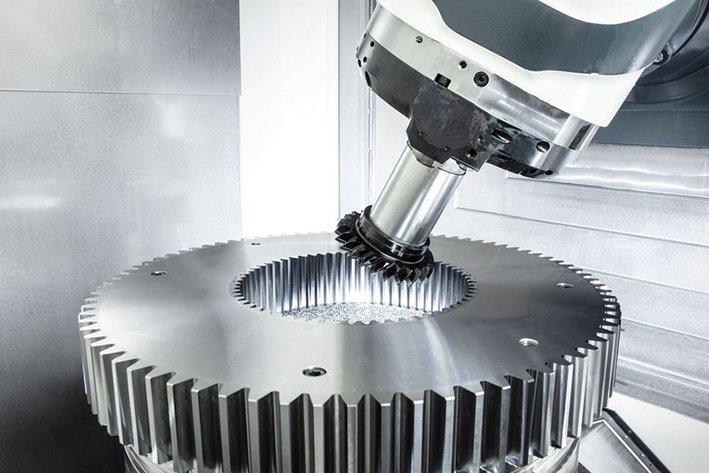

Vi sätter kuggbearbetning – Power Skiving under luppen, efter att ha besökt Stenbergs och deras temadagar.

Bland de som tros kunna ha mest nytta av denna lösning finns tillverkare inom fordonsindustrin, eftersom verktygen stöder nya utvecklingar i hybridbilar, liksom elektromobilitet för bilar, lastbilar, traktorer och grävmaskiner. Typiska applikationer inkluderar invändiga och utvändiga kuggar och splines – samt cylindriska kugghjul och spiralhjul – för transmissioner till fordonsindustrin, liksom en rad andra kuggar, kopplingskomponenter, splines, axlar, synkroniseringsringar och detaljer till drivknutar.

Produktion av kugg sker fortfarande oftast i specialmaskiner för endast ett fåtal applikationer. Maskinbyggarna har sett att det finns en efterfrågan hos industrin att kunna effektivisera produktionen genom att göra allt i samma maskin. Samtidigt har det funnits önskemål om att göra programmeringen av kuggbearbetning enklare.

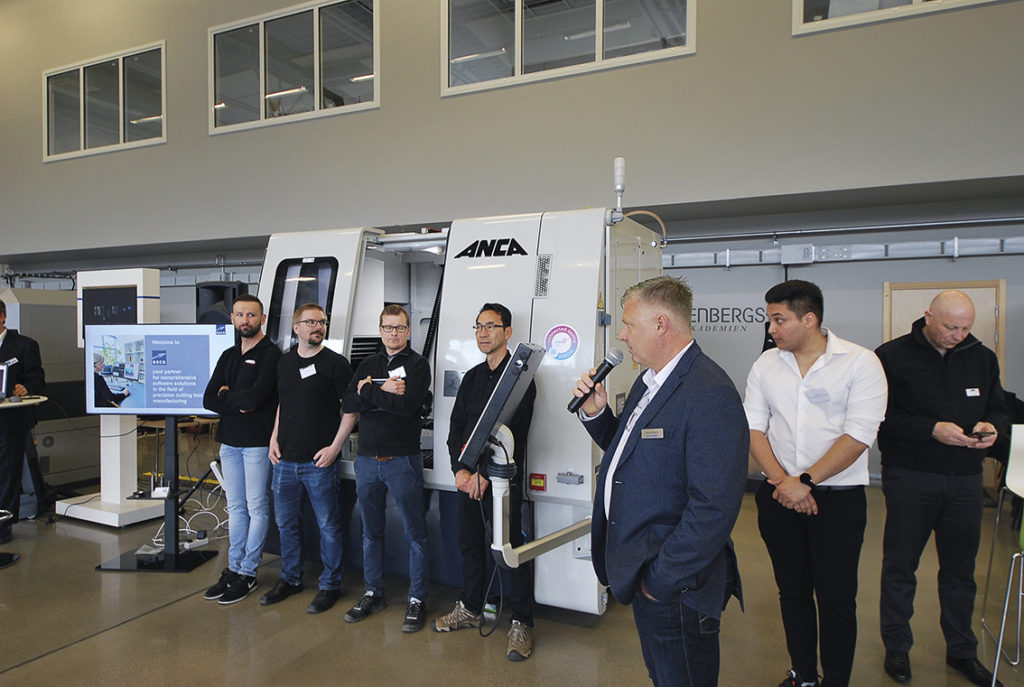

Så här öppnar Stenbergs temadagar för ny insikt i kostnadseffektiva sätt att tillverka kuggkomponenter utan speciella kuggfräsningsmaskiner eller dragbrotschning.

Produktion av kugg sker fortfarande oftast i specialmaskiner för endast ett fåtal applikationer. Maskinbyggarna har sett att det finns en efterfrågan hos industrin att kunna effektivisera produktionen genom att göra allt i samma maskin. Samtidigt har det funnits önskemål om att göra programmeringen av kuggbearbetning enklare. Så här hos Stenbergs demonstrerades power skiving-lösningar för att effektivisera för verkstadsindustrin, att producera kuggar och splines i en enda uppspänning av arbetsstycket i en flerfunktionsmaskin eller fleroperationsmaskin. Skiving-processer är flera gånger snabbare än kugghyvling och flexiblare än dragbrotschning, och håller snabbt på att bli ett effektivt och flexibelt alternativ för produktion av kuggar och splines.

– Vi märker att det finns en efterfrågan hos våra kunder att kunna effektivisera produktionen genom att göra allt i samma maskin. Samtidigt finns det önskemål om att göra programmeringen av kuggbearbetning enklare.

OKUMA har utvecklat ett s.k. Skiving Gear Package som är ett högkvalitativt hjälpmedel för att skapa inre- och yttre kugg och splines i Okumas nya flerfunktionsmaskiner. Programmering kan nu göras på en tiondel av tiden det tar att göra detta manuellt, berättade produktspecialist Rickard Josefsson på Stenbergs.

erfarenhet från verkstadsindustrin, när det handlar om skiving tools, pratade

om trender med det ökade intresset för skiving inom tillverkningsindustrin.

ESCO utökar erbjudandet för Power Skiving mjukvara med kraftfull teknologimodul. Den nya mjukvarulösningen möjliggör en tillverkningsorienterad verktygskonstruktion och processoptimering i produktionsmiljö.

– Det tyska bolaget ESCO är en teknologipartner för implementering av digitala processer inom kuggbearbetning och skärande verktyg, adderar en kraftfull mjukvarumodul till det redan väletablerade erbjudandet för Power Skiving, berättade Kenneth Sundberg.

– Den nya teknologimodulen erbjuder relevant information för effektiv implementering av verktyg och process som analys av spån- och släppningsvinklar, definition av skärdjup och bearbetningsförlopp samt bearbetningstid för det aktuella bearbetningsfallet. Funktionaliteteten medger även värdefull information angeånde hur långt verktyget kan skärpas utifrån satta toleransgränser för kuggprofilen. Även inställningsdata för verktygsmaskinen efter skärpning ges som utdata samt en profilanalys som tydligt visar när verktyget går utanför tolerans.

Power Skiving är en mycket effektiv och flexibel bearbetningsprocess, speciellt för invändig bearbetning och för komponenter med störkonturer. Typen av kugghjul som med fördel kan bearbetas är kuggprofiler, splines, kedjehjul och remskivor. Inom finbearbetning är uppnådd precision helt avgörande. Med fräsverktyg för Power Skiving kan moduler från 0,3 Mn till 8 Mn effektivt bearbetas och noggrannhet ner till en kvalitet DIN 5 kan uppnås.

Helt avgörande för slutresultatet är att en hög och jämn kvalitet genereras och att processen är robust och tillförlitlig. esco´s mjukvarulösningar innefattar hela processkedjan från konstruktion, tillverkning och kvalitetskontroll. Kraftfulla mjukvaror som stöttar dessa delprocesser är nödvändiga för att nå optimala resultat. esco´s nyutvecklade mjukvara för teknologioptimering, ger verktygstillverkare en lösning som på ett tydligt sätt visar på fördelar med Power Skiving både vad gäller teknologi och bearbetningsekonomi. Med hjälp av mjukvaran kan de viktigaste parametrarna optimeras virtuellt och därefter ge bästa möjliga förutsättningarna för minimal verktygsförslitning och total livslängd.

På samma sätt som teknologimodulen är ett effektivt verktyg för verktygskonstruktion, ger den tillika nyutvecklade applikationsmodulen optimalt stöd för personalansvariga för att implementera och optimera bearbetningsprocessen. esco´s nya applikationsmodul interagerar med teknologimodulen, vilket möjliggör maximala optimeringsmöjligheter och kommunikation mellan konstruktion och applikation.

Om resultatet från det aktuella bearbetningsfallet inte är optimalt, kan applikationsspecialisten modellera och simulera förutsättningarna och vidarebefordra en fil tillbaka till designavdelningen med definierade önskemål om konstruktionsanpassningar av verktyget, avslutar Kenneth Sundberg som vi även träffade på GrindingHub i Stuttgart där företaget ställde ut i maj i år (läs reportaget sidorna 20 och framåt…).

Som alla vet så är tidningens ägare och reporter nästan överallt och rapporterar om positiva händelser ute bland svenska verkstadsföretag.

Ovannämnda investering har gett er en fin utväxling i produktivitet och nya erbjudande till era kunder. Då förstår jag den bakomliggande tanken kring er senaste investering.

Annelie och Istvan förklarar inköpet av ANCA GCX Linear;

– Vi ser en efterfrågan hos våra kunder på skiving-och hobbingverktyg som behövs för att producera splines och kuggar. Vår tanke med investeringen är att dels tillverka dessa verktyg för den egna produktionen då vi ser en ökad orderingång på splines- och kuggdetaljer. Vi kommer även att erbjuda våra kunder splines- och kuggverktyg som de i sin tur kan använda i den egna produktionen.

– Produktionen kommer att startas upp under våren 2023 och vår tanke är att lagerhålla förbearbetade ämnen

Ett av dessa besök gjordes för ett år sedan när jag hälsade på hos familjeföretaget Specialverktyg i Norrköping.

På eventet träffade jag Annelie och Istvan Kasa som var där för att göra ytterligare en intressant maskininvestering till sin produktion. Jag citerar med hänvisning till mitt besök;

”För att öka vår produktivitet och förstärka kapaciteten har vi investerat i en Mazak Integrex i-300AGx1500.

Det är en 5-axlig flerfunktionsmaskin som är framtagen för hobbing, skiving och fräsning av kugghjul samt splines som medför stora möjligheter och produktivitetsförbättringar.

– Vi märker allt mer att våra kunder kräver nya lösningar för tillverkning av kuggtänder och splines inom verktygstillverkning och avancerad lego. Med hjälp av power skiving kan vi nu bearbeta hela komponenten i en maskin utan omriggning. Cykeltiderna blir betydligt kortare än med konventionella bearbetningsmetoder”, sa Annelie och Istvan.

för att kunna tillgodose våra kunder med korta leveranstider, meddelar Anneli och Istvan Kasa.

produktionsteknik FM Mattsson diskuterade kuggbearbetning

BEHÄRSKA PROCESSEN: POWER SKIVING

För mer än ett sekel sedan lämnade Wilhelm von Pittler in ett patent för växeltillverkning, vilket 1910 var en revolutionerande idé. Processen har dock bara funnit en bredare tillämpning i modern tillverkning eftersom fleroperationsmaskiner och universella svarvar med synkroniserade spindlar och processoptimerad programvara har gjort det möjligt att använda denna mycket komplexa teknik. Horns produktportfölj innehåller ett brett utbud av verktyg för skivning av olika kugggeometrier. Oavsett om det är externa växlar, interna växlar, kugghjul, splines eller till och med speciella tandformer, kan alla dessa tandprofiler produceras extremt ekonomiskt med skivverktyg.

Systemet innehåller verktyg för högproduktiv produktion av interna kugghjul, splines och andra interna profiler samt externa profiler. De viktigaste fördelarna med skivning i dessa applikationer är de betydligt kortare bearbetningstiderna jämfört med kuggformning, dess användning i optimerade svarv-/fräscentra, svarvning och kuggskärning i en uppspänning och eliminering av underskärningar i slutet av tanden. Dessutom är den vanligtvis mer produktiva och kostnadseffektiva tillverkningsprocessen jämfört med kuggformning och hyvling och den fyra till fem gånger kortare cykeltiden jämfört med hyvling fördelaktig. Detta återspeglas också i möjligheten till hård bearbetning av kugghjulständer i det fasta ämnet. Skivverktygen är konstruerade för att producera medelstora till stora satser. Varje verktyg är individuellt anpassat till applikationen och materialet som ska bearbetas, varvid de olika verktygsgränssnitten baseras på antalet tänder och modulstorlek.

Speciellt för interna kugg ger Horn fördelen med korta bearbetningstider vid skivning av större moduler. Stora, styva fräs-/svarvscenter krävs med synkronisering mellan arbetsstycke och verktygsspindel. Ju större modul, desto mer kritisk är maskinens styvhet. Med en specialprofil och fördelning mellan vänster och höger flank kan detta problem mildras av verktyget. Efter att ha fått erfarenhet av små skivverktyg i solid hårdmetall använde Horn kunskapen för att även hantera större moduler. Varje applikation utvärderas för genomförbarhet av företagets ingenjörer före diskussioner med användaren om verktygsdesign och rekommendationer för processparametrarna, följt av projektimplementering.

– Vi ser ett stort intresse för helt datoriserad verktygsinmätning ute på marknaden, sa Joseph Axelsson.

Ett exempel på detta är ett företag inom flygindustrin. Användaren behövde cirka 20 minuter för produktion av en externt kugg. På grund av den begränsade bearbetningskapaciteten hos kunden utvecklade Horn de optimala skärparametrarna för en skivningsprocess i flera försök i sitt eget testcenter. Resultaten var reproducerbara i alla testserier, med genomgående hög kvalitet. Implementeringen av skivningsprocessen i serieproduktion gick smidigt. De första testerna lyckades omedelbart. De skärdata som bestämdes i Tübingen för processen kunde överföras nästan en-till-en. Tiden för att bearbeta en profil, utan avgradning, minskades från över 20 minuter till 7 minuter. Dessutom har den tid som tidigare krävdes för refixering och hantering eliminerats, samtidigt som komponentens precision har ökats.

Hening handlar om att göra hål runda och raka. Det sker normalt genom användandet av ett verktyg och en olja. Du bestämmer också den ytfinhet och mönster du vill ha i hålet. Hening är ett utmärkt komplement till slipning, eller hårdsvarvning. Genom att hena når man även de riktigt tajta toleranser som efterfrågas.

Verktyg av solid hårdmetall eller med utbytbart huvud

Systemet innehåller cylindriska eller koniska verktyg för moduler från 0,5 till 2. Den solida hårdmetall monoblockversionen finns i diametrar upp till 20 mm och i en slimmad design. De används för att producera små moduler och små komponenter, helst när en kompakt axel krävs på grund av risken för kollision. Skärmaterialen och beläggningarna som matchas med applikationen ger hög ytkvalitet på arbetsstycket. För verktygsdiametrar över 20 mm används skivverktyg med ett utbytbart huvudsystem. Det exakta gränssnittet gör att skärhuvudet enkelt kan bytas ut i maskinen utan att hållaren tas bort. Hållaren säkerställer hög styvhet, slitstyrka och precision. För större moduler förlitar sig Horn på användningen av en verktygshållare med vändskär. Speciellt med WSR-verktygstypen erbjuder Horn möjligheten att placera den interna kylvätsketillförseln framför eller bakom skäreggen. Detta innebär att, beroende på applikation, blindhål, genomgående hål eller stegade hål kan bearbetas med den mest lämpliga kylningen.

Text: P.HORN Sverige