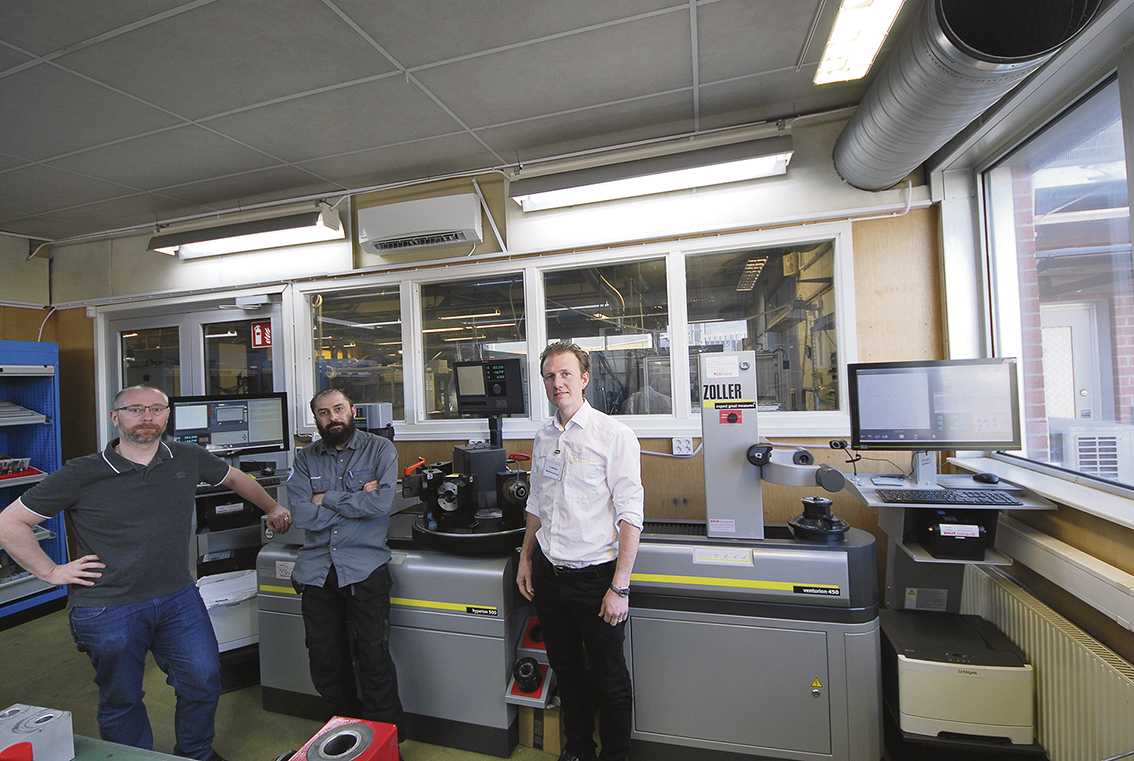

Fredrik Mossberg, Josef Axelsson och operatör Yosef framför mät- och förinställningsmaskinerna.

– Här spar kunden mycket tid och operatörerna får den hjälp de behöver för att mäta är att veta, säger Josef Axelsson på ZOLLER Nordic.

Många arbetar hårt på svenska verkstäder idag. Order nästan strömmar in i verksamheten. Svensk industri har blivit ”populär” igen. Och det beror på stora satsningar på automatiserade processer och att man höjt nivån ytterligare ett snäpp när det handlar om kvalitet. Det är mycket man skall klara av för att vara framgångsrik i en stenhård konkurrens och det är mycket passion som drivkraft men kanske ibland lite mindre av strategi, effektivitet och försäljning/marknadsföring. Alla som har pengar kan köpa maskiner med hög teknologi men vem skall operera dem och vem skall se till att det sker på ett effektivt och lönsamt sätt. Och hur skall man göra med alla funktioner och arbetssätt runt omkring en produktionsprocess????

Frågetecknen är många som vi förstår men på LK Precision i Skogås har man alla små och stora lösningar på plats. I detta nummer har vi inte plats i tidningen, för alla svaren, frågetecken som blir utropstecken under vårt samtal med kvalitets- och marknadschefen Fredrik Mossberg, så vi kommer överens om att vi återkommer på ett nytt besök längre fram i höst. För idag skall vi prata om förinställning och verktygsinmätning med hjälp av maskiner och utrustning från ZOLLER.

Vad är kvalitet och vad uttrycker det, frågar vi oss. Ja, kvalitet tror jag nog att alla säger att man arbetar med men uttrycket blir lite urvattnat och vi får direkt en kommentar från Fredrik Mossberg som svarar på frågan.

– Vi har slutat säga kvalitet och använder ordet prestanda i stället.

Så först lite om förutsättningarna på LK Precision, lite kort om hur man positionerar sig på marknaden och vem kontraktstillverkaren vill vara och är.

Skärande bearbetning med

extrem precision (prestanda).

Sedan starten 1984 har man tillverkat komplexa industridetaljer för branscher som kräver extrem precision och prestanda. LK precision har lång erfarenhet av samarbeten med världsledande varumärken inom affärsområdena Medical, Aerospace, Flyg och Industri som har gett oss en stor förståelse för dessa branschers olika utmaningar och branschspecifika krav. Man förädlar metall och plast till industridetaljer för branscher som kräver extrem precision. Genom avancerad maskinbearbetning skapar vi säkrare toleranskedjor och säkerställer prestandan i kundens slutprodukt.

Genom hela tillverkningsprocessen arbetar man med miljö- och kvalitetssäkringar enligt gällande ISO-standarder. Men man nöjer sig inte med det. De krav man ställer på sig själva överstiger ofta gällande miljölagstiftningar och föreskrifter.

– Vi sticker ut hakan och säger att kunderna kan komma till oss med de produkter som andra har problem eller har misslyckats med att tillverka och med vår egenutvecklade processtyrning, PLUPP (Product Lifetime Unified Production Path), ser vi till att produkterna går från prototypstadie till serieproduktion på ett smidigt och kostnadseffektivt sätt, säger Fredrik Mossberg.

– För att klara våra uppdrag har vi flera fokus. Ett av områdena är att optimera och korta ställ- och riggtider genom förinställning av våra verktyg och dokumentera förslitning och livslängder, när och hur verktygen skall användas. Förrådsmannen som många minns är för länge sedan borta och har ersatts av motiverade maskinoperatörer med ett helhetsansvar och NC-styrda förinställningsutrustningar till sin hjälp.

– Tittar vi tillbaka, så hade vi tidigare lite enklare utrustning för förinställning av verktyg och krympchuck men idag har vi steppat upp och har som Josef Axelsson uttrycker det;

” LK Precision har kommit långt när det kommer till verktygsinmätning och verktygsförberedelser inför produktionsstart. Och idag använder man sig av intelligenta system”. Och låter sina maskinoperatörer göra jobbet.

– Våra maskinoperatörer är nyckelpersoner i produktionen och vi måste göra allt för att ge dem de bästa arbetsverktygen för att korta uppstarts- och produktionstider. Allt synkas med våra maskiner och produktionssystem, vilket bygger bort den mänskliga faktorn, säger Fredrik Mossberg och fortsätter;

– Allt som sker ute i produktionen är kopplat till ett produktionssystem som ger trygghet i verifikationerna av våra kvalitetskrav, ökad kompetens och processäkerhet.

Korta riggtider och snabba verktygsbyten

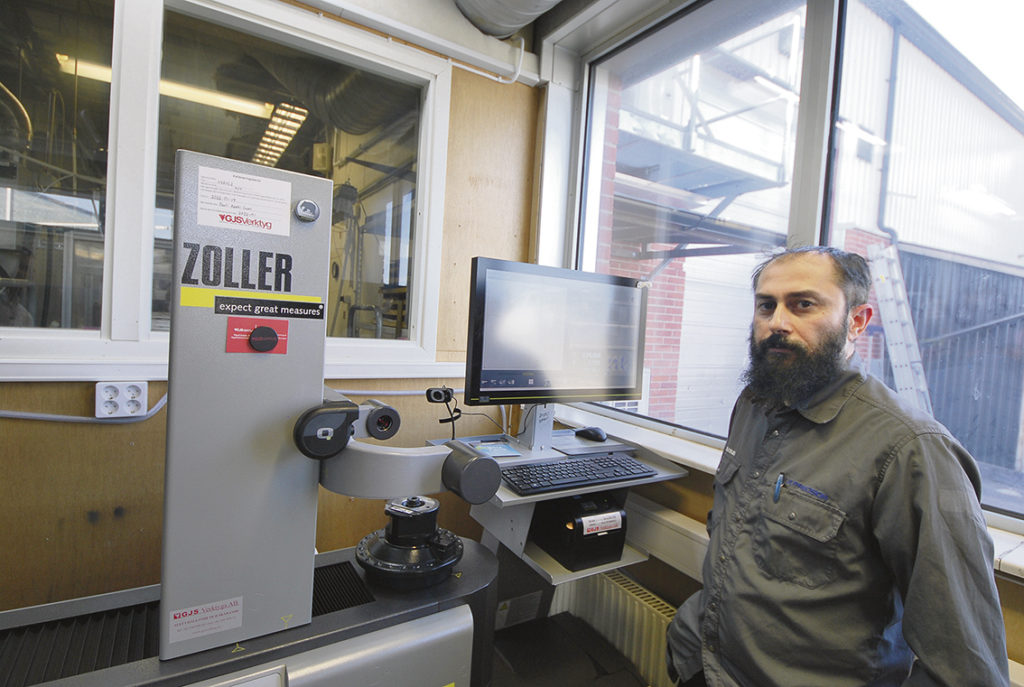

– När vi står och diskuterar förinställning och intelligenta produktionssystem kommer både Mille från svarvadelningen och Yosef från fräsavdelningen in och förinställer några verktyg i ZOLLER-maskinerna. LK Precision har två ZOLLER-maskiner, en ”ZOLLER Venturion” med vertikal spindel som mestadels används för verktyg till fräs och multifunktionsmaskiner och en ”ZOLLER Hyperion” med horisontell spindel och ett rundbord med olika adaptrar som mestadels används för svarvverktyg.

LK Precision har kommit långt när det kommer till verktygsinmätning och verktygsförberedelser inför produktionsstart.

Det här året har LK Precision förbättringstemat att reducera led- och korta riggar. Så vad finns det för förbättringspotential när man redan jobbar på ett bra sätt med förinställning?

Josef Axelsson förklarar att det vi kommer se hos företag som LK Precision och andra som redan har korta riggtider och verktygsbytestider är att de kommer jobba med att digitalisera sina verktygsdatabaser för att bli än mer effektiva.

Digitalisering för kortare ledtider

– Med hjälp av digitalisering och ZOLLER TMS (Tool Management Solutions) kommer företag att kunna korta sina ledtider från CAM-beredning till färdig produkt.

– Med ZOLLERs mjukvara TMS skapas virtuella verktyg alternativt laddas verktygen ner från samlingskatalogen ToolsUnited där de allra flesta verktygsleverantörer är representerade.

De sparas i en gemensam verktygsdatabas där de virtuella verktygen kan delas med CAM-programmet och de verktyg som väljs vid CAM-beredningen genererar en verktygslista som också kan användas i ZOLLER-maskinen.

– Det här gör att kunden omedelbart efter att verktygslistan är skapad kan montera ihop verktygen utifrån en plocklista med enskilda komponenter och sen förinställa dessa i ZOLLER-maskinen.

ZOLLER har också möjlighet att koppla sitt TMS till CNC-maskinernas verktygsmagasin så att systemet ser vilka verktyg som redan finns i verktygsmagasinet och som inte behöver förberedas. Förinställningen kan sen ske automatiskt då varje virtuellt verktyg har ett tillhörande program i ZOLLER-maskinen för hur det ska mätas in.

– Har man ett bra system för sina verktyg så kan man reducera en hel del av ledtiden mellan CAM-beredning och produktionsstart. Andra delar som också kan sparas tillsammans med verktygslistorna för respektive produkt som ska produceras är fixturdelar, mätverktyg, NC-program, Dokument och andra tillbehör. – Med hjälp av digitaliseringen blir framtiden enklare, snabbare och mer effektiv, förklarar Josef Axelsson ZOLLER Nordic.