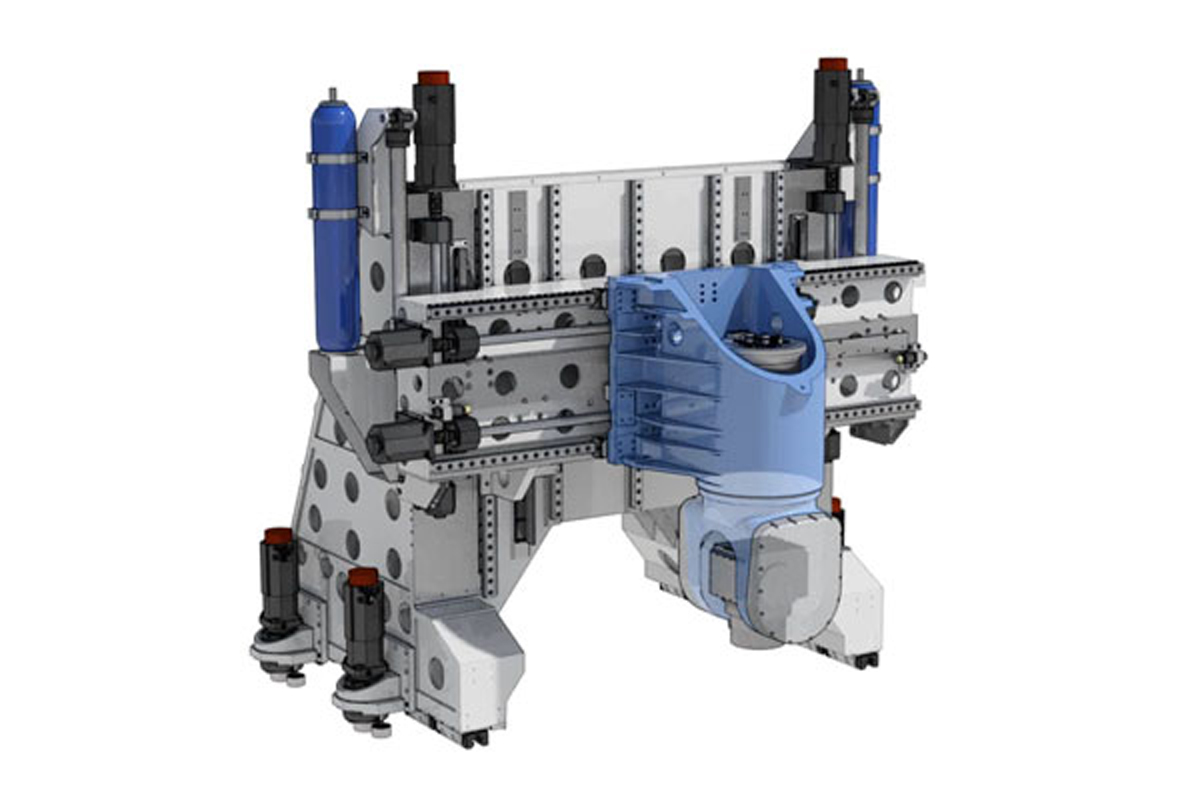

RigiMills centrum för höghastighetsbearbetning från svenska tillverkaren Modig har världsrekordet i höghastighetsfräsning. Under en intern utställning tog maskinen bort 1001 kubikmeter flis eller 16,4 liter fast material på en minut. Y- och Z-axlarna i RigiMill har dubbla drivenheter med kylda HMD-kulskruvar från NSK. De axiella lagren och skenstyrningarna med rullar för axlarna levereras också av NSK.Bild1: När den lanserades satte RigiMill nytt världsrekord i höghastighetsfräsning. Målmarknaden är den globala flygindustrin. Foto: Modig Machine Tool

För bearbetningscentraler inom flyg- och rymdindustrin är avlägsningshastigheten för flis en nyckelparameter eftersom många av de centrala, väldigt stora komponenterna som vingribbor och andra konstruktionsdelar är frästa av fast material. Delar som väger över 100 kg kan till exempel tillverkas av aluminiumblock som väger 4 ton eller mer, vilket innebär att 97,5 % av materialet måste avlägsnas.

Kunderna vill ha maximal bearbetningshastighet

Modig Machine Tool AB i Virserum är väl rustat på den krävande marknaden för snabb bearbetning av material som aluminium, titan, stål och kompositer. Företaget, som grundades 1947 av farfar till nuvarande ägare och vd David Modig, utvecklar och tillverkar mycket högpresterande CNC-maskiner som används av flygindustrin över hela världen, inklusive Airbus, Boeing, SAAB, Sikorsky och Volvo Aero. Och eftersom alla Modig-maskiner är kända för sin höga hastighet och precision, sätter RigiMill nya standarder i detta avseende.

”Ett av våra mål var att utveckla den första 2-i-1-maskinen i denna prestationsklass; med andra ord en fräsmaskin för snabb bearbetning och efterbehandling”, förklarar David Modig. ”Och det andra målet: RigiMill skulle bli den snabbaste portalfräsmaskinen i världen.”

Styvhet som ett krav på noggrannhet

Detta mål var inte ett mål i sig och syftet var inte att få en olympisk medalj. David Modig säger: ”Flygindustrin blomstrar och tillverkare utökar kontinuerligt sin kapacitet, så vi ville ge våra kunder ett portalfrässystem som har ännu kortare bearbetningscykler.” Bearbetning av ett flygplans strukturella komponenter kräver också precision på högsta nivå , så maskinaxelns styvhet är lika viktigt som hastighet, eller ännu viktigare. Spindeln hos RigiMill använder därför dubbla enheter på Y- och Z-axlarna med en positionsnoggrannhet på 0,5 μm i varje fall. De två elmotorerna arbetar i master/slav-läge.

”Vi arbetar bara med de bästa leverantörerna” Vid valet av linjära enheter för axlarna baserades beslutet inte bara på de tekniska specifikationerna för drivenheterna, vilket David Modig förklarar: ”Vi arbetar endast med de bästa leverantörerna. I det här fallet letade vi efter en ansedd leverantör som hade drivenheter med högsta noggrannhet och den passion som krävs för att stödja och främja innovativa utvecklingar”.

Med dessa kriterier i åtanke valde man NSK. Och det var ingen överraskning, eftersom alla tidigare modeller av Modigs bearbetningscentraler har utrustats med NSK:s drivkomponenter. I samarbete med svenska auktoriserade distributören Acumo konfigurerade specialister från NSK i Ratingen drivenheterna, med hänsyn tagen till faktorer som moment-, hastighets-, axelaccelerationskrafter och de temperaturer som genereras i spindeldrivenheterna vid höghastighetsbearbetning.

Kulskruvar för snabb bearbetning

Under dessa förhållanden visade sig HMD-seriens kulskruvar med mutterkylning vara den optimala lösningen. HMD-serien har utformats uteslutande för användning i tillämpningar med höghastighetsbearbetning, med körhastigheter upp till 120 m/min. Med ett nyutvecklat recirkulationssystem var det möjligt att öka d x n-hastigheten till 160 000.

Mutterkylning ökar precisionen

Kylning av den linjära enheten genom muttern (exakt där värmen genereras) kontrollerar temperaturökningen, vilket kan påverka maskinens noggrannhet.

För att utveckla denna linjära enhet med optimerad kylning, måste NSK övervinna ett antal designutmaningar. Företagets specialister måste till exempel lösa ett problem som orsakades av kylningen, vilket gjorde att materialet i muttern krympte och påverkade kulskruvens förspänning. Efter omfattande tester tog NSK:s utvecklingsteam fram ett kylsystem där förspänningsnivån inte påverkades av kylningen under driften.

Från en enda källa: kulskruvar, lager och rullstyrningar

Kulskruvar med mutterkylning från HMD-serien används i RigiMills Y- och Z-axlar. Y-axeln har ett köravstånd på 1560 mm, med 900 mm i Z-axeln.

HMD-baserade kulskruvar är utrustade med axiella vinkelkontaktkullager från NSK:s BSBD-serie som utvecklades exakt för denna typ av tillämpning. Den dubbla spårkonfigurationen av dessa lager, med en kontaktvinkel på 60°, klarar höga axialbelastningar i båda riktningarna. De erbjuder simultant den styvhet och noggrannhet som krävs för moderna precisionsmaskiner.

NSK:s systemlösning kompletteras med RA-rullstyrningar i alla huvudaxlar på RigiMill. De kännetecknas också av extrem styvhet vid maximal lastkapacitet och skapar förutsättningar för att spindelaxlarna löper smidigt, med låg vibration trots de höga hastigheterna och de höga krafterna som genereras av bearbetningen. Den ideala linjekontakten på rullenheten håller förskjutningskraften låg eftersom en ren rullande rörelse inte ger någon friktion till enheten.

En imponerande övergripande lösning

»Komponenterna från NSK och hela drivsystemet uppfyller de högt strikta krav som vi kräver från våra leverantörer», säger David Modig. ”De bidrar avsevärt till att RigiMill inte bara arbetar med högsta precision utan även vid extremt hög hastighet, vilket i sin tur sänker bearbetningstiden och kostnaden per bearbetad enhet.”

RigiMill representerar således en ekonomisk lösning ur kundens synvinkel, helt enkelt för att den kan producera mer strukturella flygdelar under en viss tid. Ta exemplet med en vingribb där bearbetningstiden på normalt 384 minuter minskas till endast 74 minuter. Dessutom kan maskinen vid ytbehandling göra en ytkvalitet på upp till 0,8 Ra. Reaktioner från företagets kunder inom flygindustrin är lika positiva.

David Modig säger: ”Vi har aldrig haft så bra feedback från lanseringen av en ny produktserie. Nästan omedelbart har RigiMill hittat sin plats i investeringsplanerna hos stora flygplanstillverkare och deras leverantörer”.

Världsrekordet som fastställdes under en kunddemonstration i oktober 2017 var säkert en bidragande faktor. RigiMill tog bort 16,4 liter fast material på bara en minut. Spindeln körde i hastigheter upp till 30 000 rpm med en 180 kW motor. Efter det här imponerande rekordet kom de första orderna snabbt, vilket har fått Modig att öka sin produktionskapacitet i linje med större flygplansproducenter. En ny produktionsbyggnad är under uppbyggnad.