Componenta med anor nästan 100 år tillbaka är idag ett världsledande bolag inom området bearbetning av gjutgods. I Främmestad finns en av Nordens större legoleverantörer för bearbetning, montering och ytbehandling av komponenter i gjutgods.

– Det är vår specialitet och jag vill säga att det inte är många i Europa som slår oss på fingrarna när det gäller leverans av monteringsfärdiga gjutna och bearbetade komponenter direkt till hopsättningslinjerna hos den tunga fordonsindustrin inom kraft- och transmission industrin, här är Componenta specialister, säger vd Fredric Lindahl.

Ser vi lite kort historiskt så startade allt 1953 då Främmestads Mekaniska och Smide grundades i ett garage intill en bensinmack här på Främmestadsvägen 29 där man är idag med sitt kontor. Ganska tidigt fick man en förfrågan om att köra artiklar för en underleverantör till Volvo som behövde hjälp. Man gjorde ett bra jobb och blev så småningom direktleverantör till fordonsindustrin. 1991 blev familjeföretaget Främmestads Smides och Mekaniska verkstad uppköpta av finska Componenta OY.

– Vi har leverantörsnummer 79 på Volvokoncernen. Det finns bara två företag som har ett lägre nummer idag och ett av dem är SKF. Ansöker man om ett nytt leverantörsnummer idag så får man 46 000 någonting…, säger Fredric Lindahl..

Så AB Volvo med sina lastbilar och entreprenadmaskiner har varit en kund mycket länge och så även Scania. Allt bygger på långsiktiga och professionella relationer med sina kunder och givetvis tillverkning av komponenter av högsta världsklass, vilket med den historiken som företagen haft tillsammans skulle visa sig få en stor betydelse när Componenta hamnade i riktig kris 2015.

Verksamheten går nu för högtryck och orderböckerna är fulla men så har det inte alltid varit och fabriken i Främmestad har haft en svår tid bakom sig, här följer några rubriker från hösten 2016.

”Componenta i Främmestad har lämnat in en ansökan om företagsrekonstruktion 1 september 2016 till Skaraborgs tingsrätt”.

”Det ser ut att ljusna för Componenta i Främmestad. I måndags hade företaget ett möte med alla stora kunder om situationen, bland annat Volvo och Scania. De meddelade då att de stannar kvar som kunder och stöttar företaget, vilket innebär att Componenta kan fortsätta att leverera”.

”Under 2017 arbetade den nya företagsledningen i Främmestad tillsammans med moderbolaget i Finland stenhårt för att klara av den ackordsuppgörelse som gjordes och godkändes av alla inblandade parter.”

”Rekonstruktionen genomförd, alla skulder betalda och man kan presentera ett litet under när det handlar om bokslutet för 2017 som gav en mycket bra vinst. Och nu lever företaget i Främmestad enbart på de pengar man genererar själva, det finns idag inga lån eller krediter hos banken.”

Vi skriver mars månad 2018 och när vi hälsar på så har man arbetat fram en ny kostym på företaget, där man gått från att 2015 vara 4 400 anställda globalt till dagens 660 i koncernen. En rejäl nerbantning och omstrukturering där vd Harri Suutari på moderbolaget Componenta Finland OY gjort ett jättejobb tillsammans med vd Fredric Lindahl och hans medarbetare. På fabriken i Främmestad har man lyckats i princip behålla alla medarbetare och nu anställer man. Och investerar i maskiner och automation som vi skall berätta om längre fram i artikeln.

Vändningen kom snabbt i Främmestad

Att MASKINOPERATÖREN som första tidning får möjligheten att skriva om den positiva utvecklingen på Componenta i Främmestad är hedersamt och kanske visar vilken position vi har på marknaden inom verkstadsindustrins fackpress. Det som är sämre är att ingen av de stora medierna är särskilt intresserade av hur utvecklingen gått med den lyckade rekonstruktionen och som vi snart får höra om, ett fantastiskt bokslut för 2017. Läser man artiklar på nätet så handlar det uteslutande om det negativa som varit.

Så det är en dag av mycket stolthet blandad med lättnad bland alla 220 medarbetare på Componentas anläggning med en produktionsyta på 23 000 kvm, när vi hälsar på i den lilla tätorten Främmestad med närmare 400 innevånare i Essunga kommun. Vi träffar Fredric Lindahl och Arne Mofjell för att få en dragning om läget idag, framtiden och här upplever jag att man från företagsledningens sida är mycket öppna med siffror och strategier och vad som sker idag och inför framtiden.

– Vi har under hela processen haft helt öppna böcker för både vår personal och våra kunder, vilket är unikt tror vi för branschen. Och det har skapat ett förtroende. Normalt är man som leverantör väldigt försiktig med att förmedla finansiell information om hur man mår till sina kunder men som sagt vi har varit fullständigt öppna. Varje dag gör vi affärsmässigt en kassaflödesanalys som uppdateras hela tiden och det hålls stenhård kontroll på våra konton. Vår milstolpe var att till den 24 juli 2018 ha klarat av att betala tillbaka ackordslikviden (”skulden från rekonstruktionen”) till de externa borgenärerna. Men vi har gjort det redan nu i förtid, vilket är helt fantastiskt och vi är mycket stolta, säger Fredric Lindahl och fortsätter;

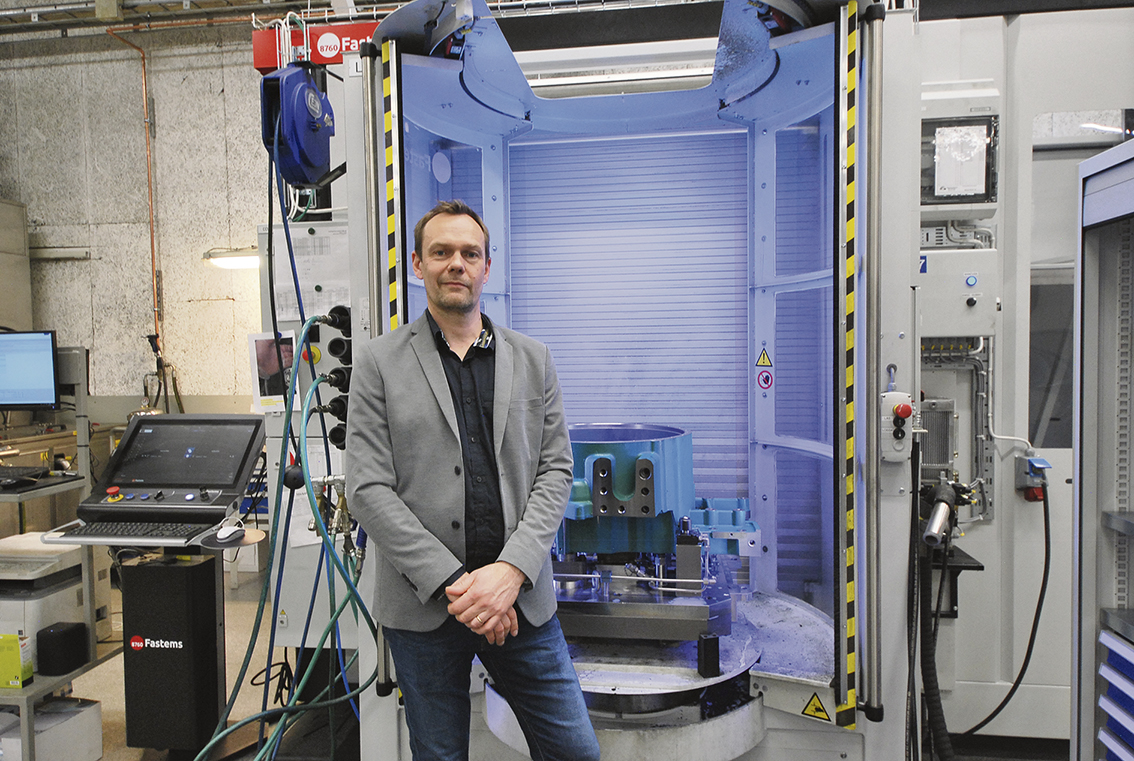

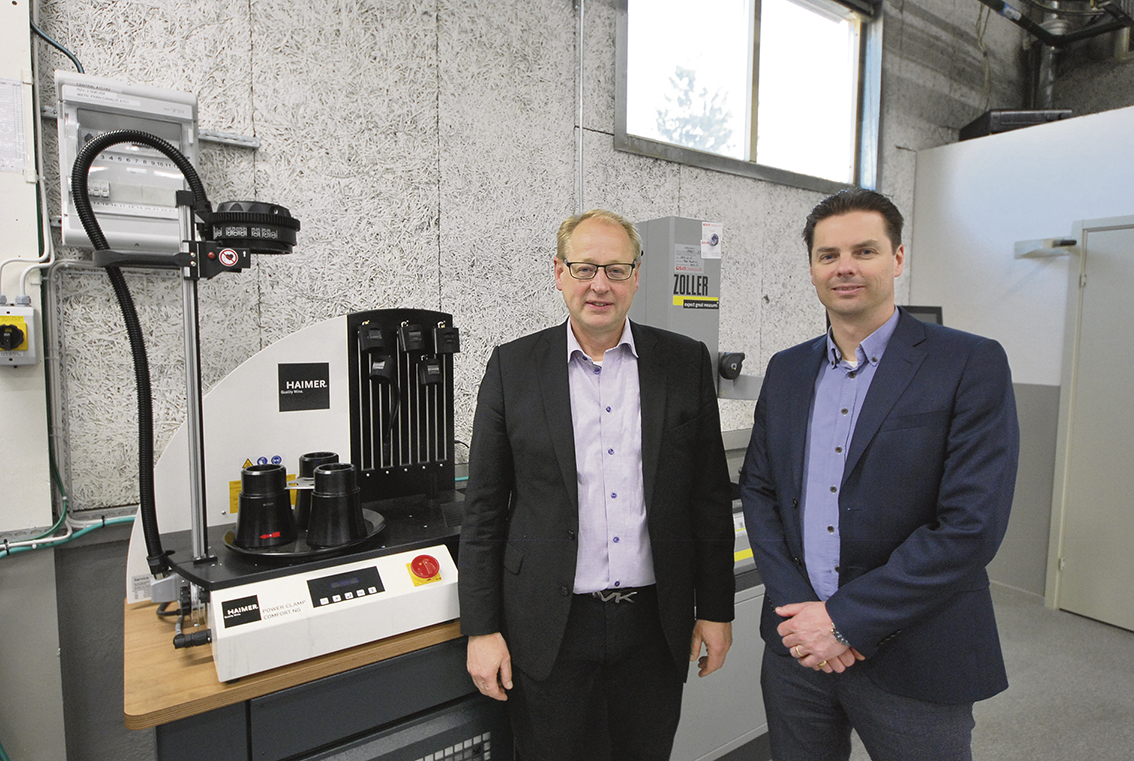

Från kris till succé, här ser vi några av alla de inblandade som vände skutan på

Componenta i Främmestad på olika sätt. Alla med sin roll i det hela. Företagsledningen

med Fredric Lindahl vd och Arne Mofjell teknisk chef på Componenta tillsammans med

Tord Lövgren Stenbergs och Fastems Henrik Brodén.

Maskinoperatörer, produktionstekniker och arbetsledare har alla starkt bidragit till företagets framgångar. På bilderna ser vi också Martin Svensson, Robin Shaw, Carl Andersson och Lareb Hamid.

Vi på tidningens redaktion konstaterar också att krisen har fört alla medarbetare samman

och här råder en bra och nästan familjär stämning ute på verkstadsgolvet.

När vi gick de hundratalet meterna från huvudkontoret till fabriken, så var det skiftbyte och

alla, precis alla, hejade när man kom eller körde hem.

–Vi hade ett stor-möte med personalen och alla som har sett till att det här har hänt i mars i år. Jag informerade om att vi hade betalat rekonstruktionsskulden och sa, – ”Sträck på er nu allihop för det är tack vare er som vi har gjort detta möjligt”.

Nybygge och satsning på en ny produktionscell med hög automationsgrad

Svensk Industri befinner sig i en mogen högkonjunktur där fordonsindustrin visar fortsatta framgångar på en global marknad där båda lastbilstillverkarna Volvo och Scania sätter rekord efter rekord även VCE går riktigt bra inom entreprenadmaskiner och Caterpillar samt pumptillverkare i Jung m.fl. Atlas Copco är också en stor kund. Det skapar olika former av krav och tryck på underleverantörer som Componenta att investera i ny teknik, maskiner och utrustning för att klara sina leveranser i tid eller överhuvudtaget. Lager finns inte längre utan här skall man leverera sina komponenter till kunderna direkt in i monteringslinjerna ”just-in time” både inom landet och direkt till fabriker utomlands. Man följer sina kunder över hela världen och levererar till fabriker i ex. Japan, Nordamerika, Brasilien och Thailand m.fl.

– Det innebär utmaningar att hänga med i det här tempot och vi fann att parallellt med att styra fabriken i Främmestad på rätt köl som var och är det viktigaste, så behövde vi lyfta blicken och titta framåt för att tänka rätt inför framtida investeringar, säger Arne Mofjell, teknisk chef.

Vi går ut i fabriken som ligger på andra sidan Främmestadsvägen och här väntar oss mycket skärande bearbetning i helt automatiserade produktionsceller ofta med en traditionell industrirobot som laddar och plundrar. Men också fleroperationsmaskiner från främst japanska OKUMA med palettsystem och FMS kransystem från finska Fastems. Här pågår nu produktion dygnet runt och här finns inga större marginaler för att kunna höja produktionstakten. Så här krävs nyinvesteringar och nu har man på gång med en femte svarv till sommaren.

– Generellt står vi inför en omstrukturering av maskinparken. Så de kommande fyra-fem åren kommer det att behövas bytas ut maskiner p.g.a. ålder, det blir allt dyrare med reparationer och underhåll. Vi behöver lite bättre förutsättningar att kunna tillverka snabbare och med en bättre precision, för kraven ökar hela tiden när det gäller toleranser på mått och ytfinish. säger Arne Mofjell teknisk chef på Componenta i Främmestad.

Vi går tillbaka till kontorsbyggnaden för intill har man byggt om och helrenoverat en lokal för att här starta visionen om framtidsfabriken på Componenta i Främmestad. Foto på den nya anläggningen ser man på tidningens framsida.

– Vad vi har gjort här nu med den nya maskinen, den nya FMS-cellen och tvättmaskin är att vi skapat ett pilotcase på Främmestad, en fabrik i fabriken. Det här är ett projekt i hur vi vill att våra produktionsceller skall se ut i framtiden. Och då handlar det inte bara om maskiner, vilken typ av automation skall vi välja utan det handlar om helheten. Konceptet med golv, väggar, tak, belysning, ventilation allt. Det har vi byggt här nu och nu testar vi detta, Blir vi nöjda, ja då vet vi att nästa gång vi skall byta ut en maskin, då har vi ett väl fungerande koncept som vi kan variera till viss del, och bara lyfta in på de ställena i fabriken där det behövs. Då är allt klart från början och vi behöver inte fundera på hur man skall ha det när man växlar ut äldre produktionsutrustning. Då vet alla produktionsansvariga och inköp vad vi skall ha för utrustning och flöde, berättar Fredric Lindahl och Arne Mofjell.

Smart måste jag säga och det måste spara mycket tid vid igångkörningar och höja produktiviteten när anläggningen är igång, vilket är som sagts tidigare ett krav från kunderna med ökade volymer under de kommande åren. Och maskinoperatörerna känner igen sig direkt. Detta tänk gör att vi automatiskt kommer in på Industri 4.0 och här implementerar Componenta detta direkt i verksamheten.

För digitaliseringen av industrin har påbörjats, men det är en stor process. Inte minst frågan hur all data och information ska kunna utnyttjas på ett effektivt sätt. Skälet är att produktionsutrustning inte kopplas samman och på övergripande nivå analyseras och omvandlar data till användbar information. Följden blir att många industriföretag går miste om möjligheterna att sänka sina kostnader, optimera produktionen och få ett mer förutseende underhåll.

Brist på förståelse och kompetens men också avsaknad av rätt teknik för att kunna göra en sammankoppling är några av förklaringarna till att tillverkningsdata blir kvar som isolerade och outnyttjade informationsöar på produktionsgolven men här har Componenta i Främmestad hittat en mycket intressant väg in i digitaliseringen av sin verksamhet, bit för bit.

– Vi vill här också passa på att tacka Stenbergs och Fastems för att de trott på oss och bidragit med sin stora kompetens. Att göra en stor investering här mitt under rekonstruktionen när vi inte är kreditvärdiga och det är fullt i verkstaden och vi måste investera för att klara våra leveranser och företagets överlevnad. Ja då fick vi snabbt stöd och hjälp av maskinleverantörerna Stenbergs och Fastems att sy ihop en affär som var ett stort risktagande från deras sida och det var många som skulle övertygas om det rätta i detta projekt, säger vd Fredric Lindahl.

– Vi bör nämna att vi har ett mycket stort förtroende för Tord Lövgren på Stenbergs som vi känner väl. Han har verkligen ställt upp genom åren och OKUMA har också ett mycket gott rykte på marknaden. Henrik Brodén på Fastems här

i Sverige har inte varit med lika länge som Tord men han har verkligen snabbt vuxit in i rollen som en seriös och kunnig säljare. Fastems är också en lång och trogen leverantör till Componenta, säger Arne Mofjell.

– Så första bitarna skar vi här i slutet på januari och vi har nu varit igång i 2 månader. Vi lär oss nu och förfinar och trimmar varje dag. Vi kör tre skift med en operatör på varje skift som sköter hela anläggningen på ett effektivt sätt. Vi kör just nu sex olika typer av svänghjulskåpor i maskinen. Alla vill jobba här för det är just nu kronjuvelen här på fabriken och den senaste tekniken man kan tänka sig i ett optimalt och ergonomiskt intressant flöde, en riktig framtidsfabrik som kommer att bli normgivande för verksamheten. Detta kommer våra kunder att uppskatta och skall ge dem signaler om att vi är att räkna med i framtiden, säger Arne Mofjell teknisk chef Componenta Främmestad AB.

Maskinleverantörerna

– Jag steg in här första gången 1990 och då såg det lite annorlunda ut kan man säga. 1992 sålde jag min första maskin hit, en Toshiba. 1996 kom första Okuman och sedan dess har jag varit här många gånger och sålt en hel del från den japanska maskintillverkaren, närmare 24 stycken genom åren, berättar Tord Lövgren. Och han berättar att Componenta gruppen ett tag var störst

i Europa när det gäller horisontella maskiner ur 600 modellerna. Så Okumas högste chef självaste President Yoshimaro Hanaki besökte lilla Främmestad 2010 för att se fabriken.

– En personlig reflexion är att det är många här på Componeta som bidragit men det är Fredric och Arne som varit drivande och i allra högsta grad bidragit till denna satsning som inte bara är konjunkturrelaterat utan långt ifrån bara det. Grabbarna har haft en vision och en övertygelse om att detta verkligen behövdes för att utveckla Componenta. Jag vet också att både Stenbergs och Fastems känner sig hedrade av att styrelsen i Componenta vågade sig på denna mångmiljonsatsningen på maskiner och renovering av en helt ny produktionshall.

Och här ger maskinsäljare Tord Lövgren sin syn på den senaste investeringen när det gäller tekniska mjukvarufakta och integration av konceptet Industri 4.0.

– Okuma OSP P300 är det senaste i raden av Okuma’s välkända, egenutvecklade styrsystem. Vi kallar det Open Possibilities.

Det finns ett öppet API som ger oändliga möjligheter för extern utrustning eller 3:e parts mjukvaror att kommunicera med styrsystemet.

För att göra det ännu enklare finns flera hjälpsamma ”appar” att tillgå via internet som kunden/användaren själv kan ladda ner och installera i maskinen.

Okuma OSP P300 är redo att ansluta sig till dagens moderna IT miljöer.

Industri 4.0 eller IOT är välkända begrepp inom industrin. Med Okumas Connect Plan ansluts maskinerna enkelt och säkert till en server där produktionsdata samlas och behandlas. Man kan sedan följa produktionen och maskinernas status live från vilken enhet som helst oavsett var du befinner dig. Med Connect Plan kan man naturligtvis även få en historisk överblick av ex OEE-tal, tillgänglighet och producerade detaljer.

Maskinen är även utrustad med tillvalet MOP-Tool eller skärkraftsövervakning.

MOP-Tool övervakar automatiskt skärkrafterna i alla axlar och förhindrar allvarligare haverier pga oförutsedda verktygsbrott. Det ger goda förutsättningar till hög tillgänglighet och är extra trygghet vid speciellt obemannad produktion. En annan smart funktion med MOP-Tool är att maskinen automatiskt kan öka matningen om verktyget inte nått fullt ingrepp. Då kan man reducera cykeltiden och på så vis ökar produktiviteten.

Stenbergs har sedan mitten av 2000-talet levererat över 170 Okuma MA500, MA600-serien. Maskinen väger in på ca 25 ton, vilket borgar för stabilitet och kraft.

Med en enkel kommunikation med extern mjukvara och hårdvara, i detta fall Fastems via standardinterface i Okuma får man en automation av högsta och modernaste klass. Här får vi i kommande stycke lite info från Henrik Brodén på Fastems.

Den finska automationstillverkaren Fastems OY ab fanns på plats redan1997 med de första leveranserna och installationerna av FMS till Componenta.

– Fastems tillverkar flexibla tillverkningssystem (FMS) och robotceller / gantrysystem för automatiska, spånskärande CNC-bearbetningsmaskiner och tillhandahåller tjänster relaterade till automation. Fastems arbetar tillsammans med alla större tillverkare av bearbetningsmaskiner för spånskärande bearbetning och integrerar deras produkter i automationslösningar, mjukvara och hårdvara från samma tillverkare. Fastems flexibla tillverkningssystem finns tillgängliga både som standardsystem och kundanpassade system och de är flexibla och kan byggas ut, säger Henrik Brodén och tillägger; – Och noll i ställtid får man på köpet, vilket i detta fallet på Componenta frigör närmare 400 timmar i mer produktionstid.

Vad är det för maskin/system man har investerat ifrån Fastems?

– FPC – 1500 (Flexible Pallet Container) en standardprodukt från Fastems som i detta utförande har 10 platser/fixturer. Och det finns möjlighet att bygga ut med ytterligare två containers samt två maskiner i samma system i takt med att behovet ökar.

– Systemet styrs av senaste versionen av MMS (Manufacturing Management System) som ger operatören god vägledning om vad som skall utföras och när.

– MMS är idag en av industrins mest avancerade produktionsplanerings och management mjukvara som alltid ligger steget före och planerar och optimerar produktionen utifrån tillgängliga resurser, förklarar Henrik Brodén försäljningschef Fastems med svenskt kontor i Kungälv norr om Göteborg.