Som ett av Sveriges största automationsföretag och integratörer, har man haft nöjet att utveckla, effektivisera och kvalitetssäkra automationslösningar världen över sedan 1965.

Nu såg man fram emot att fira med sina kunder, samarbetspartners, branschkollegor och alla teknikintresserade industriföretag, som delar passionen och engagemanget för industriell automation och hållbar produktion.

Inspirerande föreläsningar inledde dagen fyllt av nya perspektiv och framtidsspaningar, där man tillsammans utforskade hur industrin förändras – både tekniskt, mänskligt och affärsmässigt.

Föreläsningarna rörde sig mellan det historiska och det visionära, mellan industrins ekonomi och dess innovationskraft. Det blev tankeväckande insikter för de företag som vill ligga steget före i en tid där utvecklingen aldrig stått stilla.

Öppet hus och mini-mässa

Under eftermiddagen förvandlas lokalerna till en levande mötesplats där besökarna fick upptäcka automation i praktiken. Elektroautomatik bjöd in till en mini-mässa där företagets egna representanter, samarbetspartners och leverantörer fanns på plats för att svara på frågor och dela med sig av sin kunskap. Det blev en eftermiddag fylld av inspiration, möten och möjligheter att nätverka med andra inom industrin – oavsett om man är kund, partner, leverantör eller bara nyfiken på vad automation kan göra för det enskilda företagets verksamhet.

Vi fick även en intressant berättelse av vd Peter Granlund som föredrog om företagets historia som vi kort sammanfattar här;

Redan 1965 grundades Elektroautomatik i Skövde av Åke Sjöberg, vilket var en tid då industrialiseringen var stark i regionen. Då, en liten verksamhet med inriktning på konsultation inom el- och styrteknik.

Idag, en helhetsleverantör inom automation med stor kompetens inom samtliga områden från idé till slutgiltig produktion.

– Elektroautomatiks affärsmodell bygger på fyra huvudsakliga enheter – Automation, Mobile Robotics, Technical Services och Customized Solutions – som tillsammans erbjuder ett brett utbud av lösningar för industriell automation, robotik och service. Genom att kombinera dessa fyra enheters unika värdeerbjudanden levererar Elektroautomatik integrerade lösningar som stärker kundernas konkurrenskraft och bidrar till deras långsiktiga framgång, berättade Peter Granlund.

Tar vi oss till 2019, så breddade Elektroautomatik sitt erbjudande och startade en ny avdelning inom affärsområdet Technical Service, Elektroautomatik Machine, som fokuserar på industriautomation, fleroperationsmaskiner inom skärande bearbetning. Här ser vi nu en mycket positiv utveckling i maskinförsäljningen.

Precision och framtidstro:

Gnutti Carlo investerar i Makino a51nx

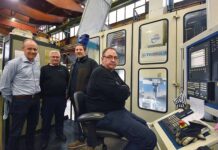

– Nyligen hade vi äran att välkomna Gnutti Carlo från Kungsör till Elektroautomatik i samband med vårt 60-årsjubileum. Besöket markerade också starten på ett spännande nytt kapitel: deras investering i en Makino a51nx för att möta en växande efterfrågan i produktionen.

– Tekniken som gör skillnad, då Makino a51nx är en horisontell fleroperationsmaskin som är specifikt utvecklad för att leverera extrem produktivitet och precision vid bearbetning av gjutgods och komplexa komponenter. För Gnutti Carlo innebär detta flera tunga tekniska fördelar som exceptionell vridstyvhet då maskinens robusta gjutna struktur och kraftfulla spindel gör den idealisk för att bibehålla hög precision även under tuffa förhållanden och tunga skärförlopp, säger Johan Willbo och fortsätter;

– Med snabb acceleration och blixtsnabba verktygsbyten minimeras ställtiderna, vilket gör a51nx till en av de mest effektiva maskinerna på marknaden för serietillverkning. Tack vare Makinos unika termiska kontrollsystem behåller maskinen sin noggrannhet över långa arbetspass, vilket minskar kassation och behovet av manuella kontroller. Maskinen är konstruerad för att rulla dygnet runt med minimalt behov av oplanerade stopp, vilket stämmer väl överens med vår vision om proaktivt underhåll och hög driftsäkerhet, förklarar Johan Willbo.

Ett samarbete som bygger på kompetens

– Genom EA Machine får Gnutti Carlo inte bara en maskin i världsklass, utan också en helhetspartner. Från den första tekniska konsultationen och applikationsstödet till installation och framtida service, ser vi till att tekniken nyttjas till sin fulla potential. Vi tackar Fredrik, Melek och hela teamet på Gnutti Carlo för förtroendet och ser fram emot att se Makino a51nx bidra till deras fortsatta framgångar i Kungsör, avslutar Johan Willbo.

Additiv tillverkning skapar nya möjligheter på Seco Tools

Utveckling och tillverkning av prototyper för metallbearbetning genom additiv tillverkning (AM) blir allt vanligare inom Secos verksamhet. Med hjälp av denna teknik kan företaget skapa produkter som tidigare varit svåra – eller rent av omöjliga – att tillverka med traditionella metoder. Resultatet är kortare ledtider och längre verktygslivslängd.

En av de främsta styrkorna med den här tillverkningsmetoden är möjligheten att göra specialiserade kundspecifika verktyg och lösningar som är svåra att uppnå med konventionell tillverkning. Tekniken kommer särskilt till sin rätt när verktyg behöver utformas på ett särskilt sätt. Detta kan handla om komplexa kylkanaler, geometrier eller andra anpassningar efter kundspecifika behov.

Exempel på sådana anpassningar är att göra verktygen lättare för att förbättra de vibrationsdämpande egenskaperna eller att ge dem bättre kylningsmöjligheter. ”Genom att rikta kylmedlet mot skäreggen på precis rätt ställe kan vi förlänga verktygets livslängd avsevärt. Med AM-teknik kan kylmedel ledas till platser som annars skulle ha varit omöjliga”, förklarar Ingemar Bite, FoU-specialist på Seco Tools, som också anser att AM-tekniken bidrar till att förkorta ledtiderna. ”Med AM-teknik kan vi framställa geometrier som kräver färre tillverkningssteg, vilket ofta resulterar i kortare ledtider och därmed snabbare leveranser.”

Högre miljömässig hållbarhet

Additiv tillverkning öppnar även för nya sätt att reparera verktyg. I framtiden kan defekta komponenter helt enkelt avlägsnas och printas ut på nytt, vilket både sparar resurser och minskar avfall. Det här kan till exempel omfatta verktygskomponenter eller återanvändning av olika slags kopplingar på maskinsidan. Det är i synnerhet en god idé när det gäller miljö och hållbarhet. En annan fördel med AM-teknik jämfört med traditionell tillverkning i det här sammanhanget är att det blir mindre slöseri med material. Totalt sett används mindre mängd material för AM-tillverkning och eventuellt överblivet pulver kan återanvändas.

Additiv tillverkning kan därför vara en tidseffektiv och kostnadseffektiv metod för unik produktion och prototyputveckling. Metoden kan även fungera utmärkt för storskalig tillverkning av standardprodukter. Seco Tools tillverkar redan kylklamparna för sina Jetstream-verktyg med hjälp av 3D-utskrift. ”Kylklamparna har en komplex form med böjda kylkanaler och lämpar sig därför väl för den här typen av tillverkning”, säger Ingemar Bite.

Ständiga förbättringar

FoU-avdelningen på Seco Tools arbetar fortlöpande med att förbättra användningen av AM-tekniken för utveckling och tillverkning av nya och befintliga produkter. Företaget söker ständigt efter nya sätt att förbättra sina produkter och att kunna använda AM-tekniken på bästa sätt. ”Vi gillar att samarbeta med våra kunder i de här insatserna och att utföra test tillsammans med dem”, säger Ingemar Bite, som även anser att materialen i sig kan utvecklas. ”De material som nu används i AM är inte väsensskilda från dem som används vid konventionell tillverkning, och tekniken fungerar bra med många olika metaller. I framtiden kommer vi att använda ännu fler och mer överlägsna material, samtidigt som vi regelbundet anpassar vår utrustning och uppgraderar maskinvara och programvara efter behov”, sammanfattar han.

Olika metoder kan användas inom additiv tillverkning, och den som Seco Tools använder heter SLM (Selective Laser Melting, selektiv lasersmältning). Där konstrueras produkterna med hjälp av lasrar och en bädd av metallpulver. I en SLM-maskin sprids ett cirka 20–60 µm tunt pulverskikt ut och bearbetas sedan med laser. Processen upprepas sedan, lager för lager. När alla lager är på plats avlägsnas allt överflödigt pulver och produkten genomgår efterbehandling för att få sin slutgiltiga form.

Tekniska framsteg inom Additiv tillverkning inom geometri, material och design driver produktiviteten framåt för svenska verktygstillverkare.

Additiv teknik är som bevisat redo att förbättra effektiviteten för industrin, särskilt inom precisionsbearbetning av komponenter.

AM-design gör det också möjligt, vilket är en grundläggande teknik för fler men också komplexa kylkanaler, exakt där de är mest effektiva vid skäreggen och tillverkning av innovativa verktygshållaren.

Så framtiden för tillverkning av verktyg för skärande bearbetning metall -3D-printning är generellt öppen, intressant och spännande.

Redaktionen.

– Med den senaste utvecklingen ifrån HEMO, varia Polytec 520 har man ett centrumskruvstycke med ultrakort spindel, snabbjustering av spännvidd och backbyte utan verktyg. Denna snabba justering minskar omställningstiderna till bara några sekunder, från den minsta spännvidden på

6 mm till 506 mm och backbredderna på 78 mm eller 114 mm. Den ultrakorta spindeln ger idealiska förutsättningar för åtkomligheten i 5-axliga fräsmaskiner. Spännkraften är linjär upp till 50 kN med endast 100 Nm vridmoment. Naturligtvis med HEMO-precision och en repeterbarhet på ≤10 μm, förklarade Mikael Persson hos Skärpverktyg AB som var en av utställarna på eventet.

Helheten som håller produktionen igång

Vid Elektroautomatiks öppna hus samlades teknik, erfarenhet och praktiska lösningar i en miljö där produktionen stod i centrum. På plats fanns Christian Stener och Martin Stener från Bonthron & Ewing AB – ett sammanhang som väl speglar företagets arbetssätt. Nära industrin, nära besluten och med tydligt fokus på hur produktionen fungerar i verkligheten.

För Bonthron & Ewing handlar industripartnerskap inte om enskilda produkter, utan om att säkerställa stabila och förutsägbara produktionsprocesser. Arbetet utgår från helheten i verkstaden och från ett starkt team där kundens produktion alltid är i fokus. Varje lösning tar sin utgångspunkt i flöden, driftsäkerhet och långsiktig funktion.

Sedan 1917 har bolaget varit en del av svensk verkstadsindustri. Under mer än hundra år har erfarenhet, teknisk bredd och ansvarstagande format ett arbetssätt där praktisk nytta väger tyngre än teori.

Fokus på det som påverkar driften

I industriell produktion avgörs resultatet sällan i en enskild operation. Det är samspelet mellan maskin, kringutrustning, uppspänning och skärvätska som skapar stabilitet i processen. Det är också här Bonthron & Ewing har sitt tydligaste fokus.

Erbjudandet omfattar lösningar för säker och jämn materialmatning, effektiv spånhantering och avancerad filtrering. Skärvätskor erbjuds som en aktiv del av processen – med rätt produktval anpassat efter material, bearbetningsmetod och maskintyp. I kombination med korrekt vätskeskötsel, filtrering och automatisk påfyllning skapas stabila processer, förbättrad verktygsekonomi och minskad variation över tid.

Uppspänningslösningar såsom nollpunktssystem och hydraulisk uppspänning bidrar till kortare ställtider, hög repeterbarhet och säker fixturering. Därtill erbjuds service, utbildning och förebyggande underhåll som stödjer driftsäkerhet och tillgänglighet i produktionen.

När kringutrustningen är avgörande

Många produktionsförbättringar sker utanför själva skärprocessen. Med fungerande spånhantering, effektiv filtrering, korrekt uppspänning och rätt skärvätska med stabil kvalitet över tid minskar risken för oplanerade stopp, verktygsproblem och kvalitetsvariationer.

Resultatet blir jämnare drift, bättre repeterbarhet och högre processäkerhet. Det är ofta i dessa delar av produktionen som Bonthron & Ewings erfarenhet ger tydlig effekt.

Lösningar för kritiska situationer

Ett konkret exempel på företagets praktiska inriktning är den mobila gnistmaskinen. Vid verktygsbrott i färdiga detaljer kan stillestånd snabbt bli kostsamma. Med mobil gnistteknik kan avbrutna borrar eller gängtappar avlägsnas kontrollerat, direkt vid maskinen och utan att påverka detaljen. Produktionen kan därmed återupptas snabbt.

Närvaro nära produktionen

Christian och Martin Stener är en del av det team som möter kunderna där behoven uppstår – på verkstadsgolvet, hos samarbetspartners och ute på industrievenemang. Bonthron & Ewing bygger sina relationer genom närvaro, teknisk dialog och ansvarstagande, med fokus på långsiktiga lösningar snarare än tillfälliga åtgärder.

Erfarenhet som märks i produktionen

Med bred teknisk kompetens och ett konsekvent fokus på kundens produktionsprocesser är Bonthron & Ewing AB en etablerad och pålitlig aktör inom svensk industri.