HAMEX Precision Tools AB (tidigare HÅMEX Hårdmetallverktyg AB), förstärker sin redan djupa och breda tråd- och sänkgnistkapacitet med en ny sänkgnist från AgieCharmilles modell Form P600 med tillhörande automation/robotsystem System3R WorkPartner 1+, allt från GF Machining Solutions.

– Denna investering ökar vår flexibilitet och produktionseffektivitet i allt från akut enstyckstillverkning till planerad serietillverkning, betonar produktionschef Magnus Hermansson på HAMEX och tillägger att det är också den dyraste maskininvesteringen i företagets långa historia.

Vi återkommer längre fram i reportaget om denna mycket intressanta maskininvestering, för det är därför vi är här idag tillsammans med maskinsäljaren Thomas Hässel på MASENTIA. Men samtidigt så finns det fler ämnen att belysa och det handlar om ett namnbyte på företaget MEN det handlar också som vanligt om tusendelar.

µ

Vad är precision egentligen. Handlar det alltid om små marginaler och tusendelar eller kan det finnas precision i att fickparkera sin bil. Ja, allt är relativt i vad man menar. Och vi kan väl vara överens om att det också är ett uttryck för noggrannhet oavsett vad man personligen menar med precision.

Min spaning i denna artikel och mitt besök hos HAMEX i Linköping är tvåeggad och belyser hur viktigt det är med noggrannhet för ett perfekt resultat och en högre kvalitet, när man är en tillverkare av precisionsdetaljer och komponenter.

Precision är inget nytt utan har alltid funnits i vår natur och fauna i tusentals år. Men det är väl säkert så att det är i modern tid och när industrialismen i sin vagga – som vi kan kalla Industri 1.0, började närmar sig 1 mm i sina ritningar och konstruktioner. Idag befinner vi oss mitt i digitaliseringens Industri 4.0 och toleranserna rör sig allt mer ner mot hundradelar eller my, alltså en tusendels mm.

Vi får även höra att man ibland på HAMEX slipar ner mot nano precision dvs. 0,5 tusendelar av en mm – ofattbart men sant.

”Vår noggrannhet sticker ut”…

i allt det vi tillverkar.

Dagens HAMEX har förstärkt och utvecklat synen på precision dels internt men också med sina kunder. Och en bit in på 2020-talet pratar man fortfarande om ”brutal” noggrannhet men nu handlar det ofta om att det perfekta resultatet omger sig med ytor där tusendelar av mm regerar.

HAMEX accepterar ingenting annat än total kvalitetskontroll och leveranssäkerhet. Det är en av orsakerna till att man har en modern och välutrustad maskinpark med en produktionsyta på 3 300 kvm. Här ser vi bland annat 12 rundslipmaskiner, verktygsslipmaskiner, fräsmaskiner och gnistmaskiner, vilket gör att det finns närmare 40 maskiner för effektiv produktion, imponerande!

Under sina snart 60 verksamma år har HAMEX hunnit bygga upp både stor kunskap och en väloljad produktionsenhet. Här tillverkas allt från större serier av spikverktyg och slipspindelförlängare till få-stycks serier eller enstaka produkter med de finaste toleranser.

– Vi har en styrka i vår höga flexibilitet och korta leveranstid, säger Magnus och lyfter personalen som den i särklass främsta konkurrensfördelen.

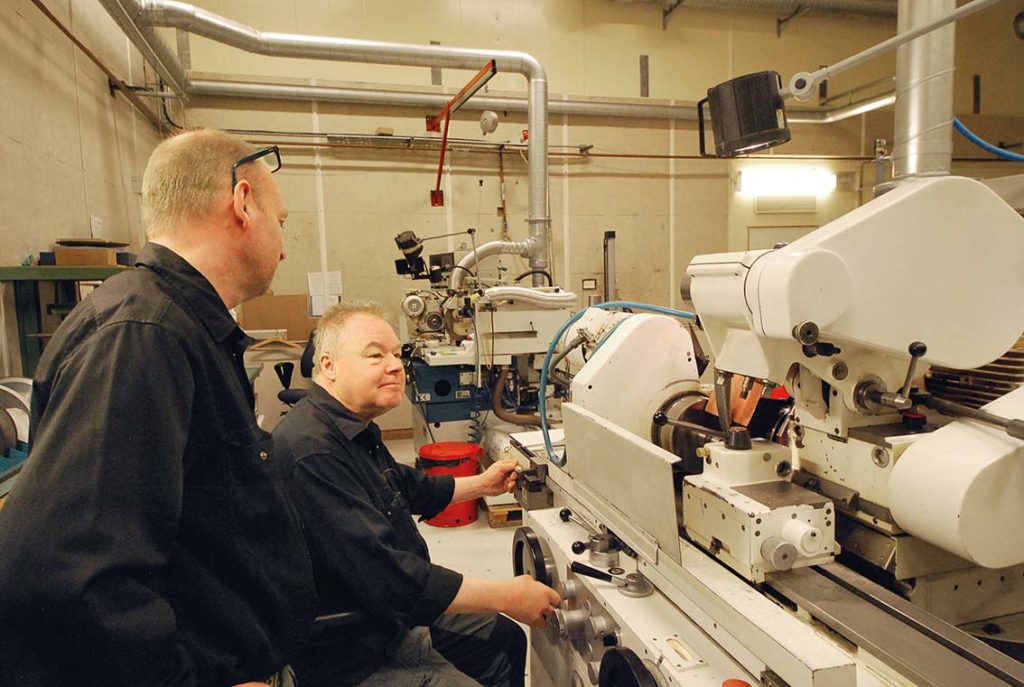

– Vår noggrannhet sticker ut. Som produktionsledare är det viktigt för mig att ge alla medarbetare rätt förutsättningar för att lyckas, vi har en mycket låg personalomsättning och utbildar och hjälper alltid varandra och det hjälper stort när vi som alla andra företag har pensionsavgångar.

Krävande detaljer med fina toleranser kräver inte bara avancerad utrustning, utan även extremt kompetent personal.

– Yrket kräver tålamod, intresse och ett sinne för detaljer. Det är ett hantverk, säger produktionschef Magnus Hermansson.

Namnbyte från HÅMEX till HAMEX

Att ha ett modernt företagsnamn har stor betydelse, speciellt om man som HAMEX arbetar på den stora internationella marknaden.

– Det var ett mycket klokt beslut att byta namn för i det finns vår identitet och den har förändrats under åren lopp. Det nya namnet speglar på ett mycket bättre sätt vilka vi är idag och i framtiden. Namnbytet skedde den 1: a januari 2022 och internt bland våra medarbetare är namnet mer relevant än tidigare, säger produktionschef Magnus Hermansson och platschef Anders Karlsson.

– Lättare att förmedla vilka vi är och våra kunder får en mycket bättre uppfattning vad vi står för, säger Patrik Forsblad som arbetar med internationell försäljning.

Att skifta till ny maskin-

och produktionsteknik är tidens melodi.

Och en långsam process går nu betydligt snabbare.

– Vi lever i ständig förändring och när det nu var dags att byta ut en äldre gnistmaskin så märkte vi snabbt att maskinbyggarna inte legat på latsidan utan nu fanns helt nya produkter och maskiner med mjukvara som skulle kunna passa oss som hand i handske nu när vi behövde investera, säger Arne Karlsson.

– Vi sonderade marknaden och fann snabbt att en av våra maskinleverantörer MASENTIA genom sin partner GF Machining Solutions hade intressanta förslag på att skifta till ny maskin- och produktionsteknik, fortsätter Anders Karlsson och han får medhåll av Magnus Hermansson.

– Vi tar nu ett väldigt spännande teknikkliv in i framtidens maskinlösningar där vi kan utveckla vår verksamhet i den riktningen vi strävar efter. Så vi startade vår inköpsprocess i oktober 2020 och började i små steg att bygga investeringen i teorin och utforska tekniken tillsammans med maskinbyggaren AgieCharmilles experter och Thomas Hässel på MASENTIA. Idag står vi här och är nu i en inkörningsperiod, där vi kör produktion och samtidigt låter vår duktiga maskinoperatör Peter ta hand om tekniken och programmering där han har ett stort intresse, säger Anders och Magnus.

– Kundkravet från HAMEX blev att hitta den senaste och bästa lösningen för att skapa en automatiserad process som en resurs i verkstaden omgiven av den traditionella tillverkningen, berättar Thomas Hässel på MASENTIA.

– Vi möter de ökande kraven med smart teknologi där kraven från våra kunder blir allt tuffare, precisionen högre och toleranserna mindre. Nästa steg in i framtiden var att hitta en automationslösning där vi så småningom kan gnista våra produkter 24/7, där många timmar bör vara obemannad körning. Och i slutändan belönar detta oss på HAMEX med kostnadseffektiva produktivitetshöjande lösningar, ökad lönsamhet och förmågan att förbli konkurrenskraftiga på den globala marknaden, säger Anders Karlsson.

– Ett referenssystem minimerar inställnings tiderna.

Varje minut som kan omvandlas från intern till extern inställnings tid, ökar maskinens och verksamhetens produktivitet. Automatisering håller igång produktionen oavsett tid på dygnet eller veckodag. Resultatet är kortare ledtider, högre produktivitet och snabbare återbetalning av investerat kapital i maskiner, säger Thomas Hässel maskinsäljare.

Så vi ber Thomas på MASENTIA informera om maskintekniken.

System 3R WorkPartner 1+

– WorkPartner 1+ är avsedd för automation av fräsmaskiner, slipmaskiner, sänkgnistar, trådgnistar och lasermaskiner och den är lika effektiv vid engångstillverkning som vid serietillverkning. Workpartner 1+ är förberedd för att hantera 1 eller 2 maskinutrustningar så man kan lätt automatisera en hel bearbetningscell tex. 1 sänkgnist och en fräsmaskin. I ett sådant fall så kan fräsmaskinen både bearbeta elektroderna och arbetsstycken. I en och samma automation kan man ha olika paletter/chuckar för att kunna hantera stora paletter eller chuckar för elektroder. Systemet är baserat på olika magasins moduler så det kan anpassas helt efter kundens behov.

I HAMEX fall så finns plats för 80 elektroder och 10 stycken paletter för arbetsstycken på 280x280mm stora paletter. Riggning av detaljer på palett sker då utanför maskinen och påverkar inte bearbetningstiden.

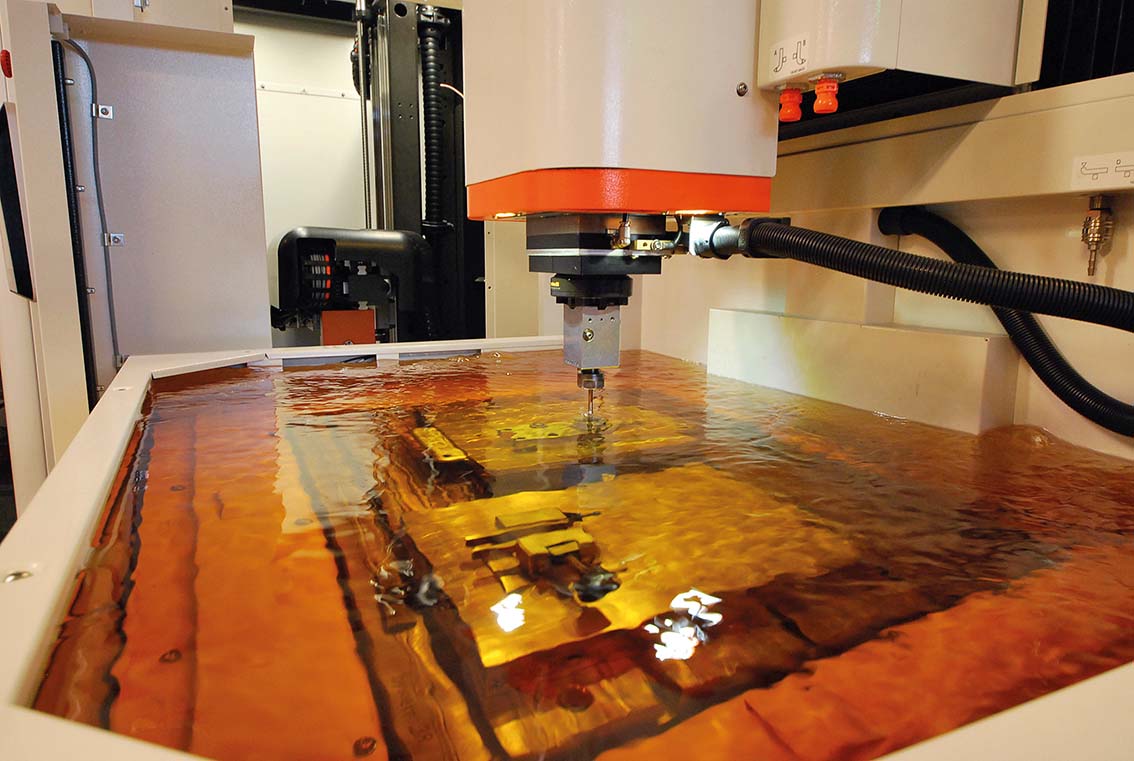

AgieCharmilles FORM P EDM-lösning tar hanteringen av djupa ribbor till nya nivåer av respekt för detaljer i form och ytfinish samtidigt som tillverkarnas kostnadseffektivitet och bearbetningshastighet förbättras. FORM P-Serien är en sänkgnist som lämpar sig mycket bra att automatisera. Dels för att den har ett fast bord och dropptank med detta menas att hela tanken sänks ner så att en robot lätt kan komma åt bordet från sidan eller byta elektrod i spindeln. Hela maskinens stativ består av en kraftfull bädd i gjutjärn som borgar för en stabil process både termiskt och vibrationsdämpande. Maskinerna byggs i +GF+,s toppmoderna fabrik i Zandone i Schweiz, där både maskiner och gnist-elektronik tillverkas. Innan varje maskin lämnar fabriken så testas den minutiöst så att den lever upp till kundernas högt ställda krav. En stor del av maskinernas kapacitet kommer från att +GF+ utvecklar och tillverkar sin egen elektronik för gnistprocessen. Deras Digitala gnistgenerator har den högsta verkningsgraden vilket gör att maskinerna inte bara är snabbare utan också förbrukar mindre ström än andra. Till detta så kommer ett antal utvecklade teknologier såsom I-GAP som bidrar till både snabbare och exaktare gnistning men även betydligt lägre slitage av elektroden vilket HAMEX intygar.

Mer teknik från Thomas;

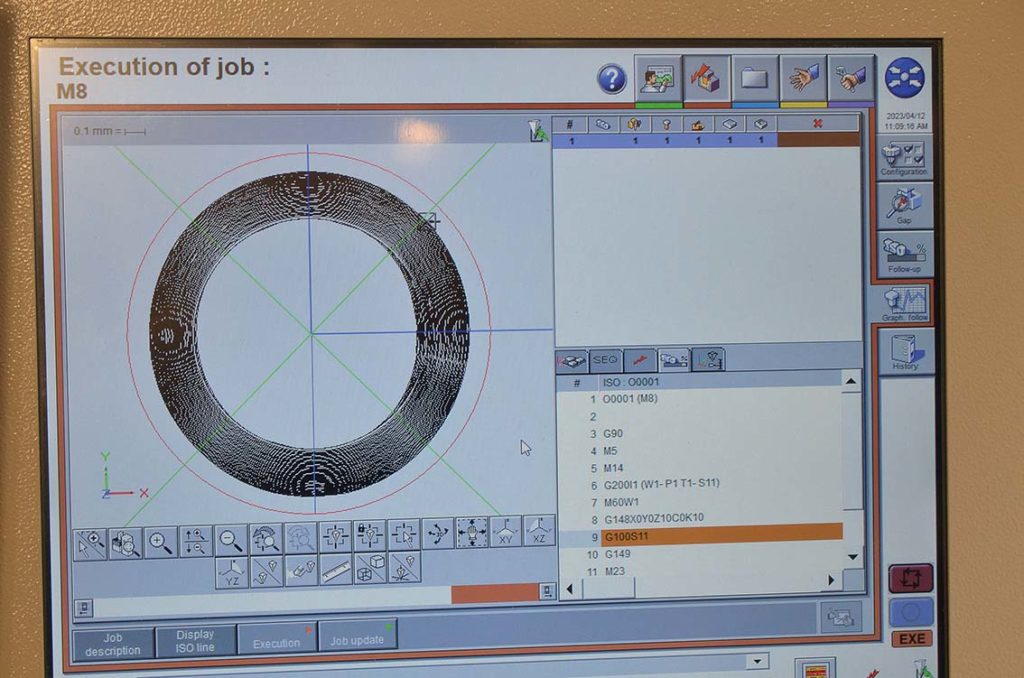

Programvaran; +GF+ använder sig av är egenutvecklad och heter AC FORM HMI och den är gemensam för alla modeller av sänkgnistar hos +GF+. Programvaran är mycket kraftfull men ändå logiskt uppbyggd och enkel att komma igång med. Det finns en uppsjö av fördefinierade cykler som man kan konfigurera via det grafiska användargränssnittet. HAMEX hade inte varit

i kontakt med detta innan så i början av projektet så var jag och vår tekniska specialist på sänkgnistar Mikael Asplund gemensamt hos HAMEX där vi presenterade hela HMI-gränssnittet på en PC där vi kunde simulera allt.

– Slutligen kan vi alla inblandade parter konstatera att vi fått till en exceptionell produktionscell som rör sig mot de allra minsta toleranskraven som finns på marknaden. Vi pratar mycket i artikeln om hur viktigt precision är för HAMEX och det är ju faktiskt så att de har en stor passion för det. Precis detsamma gäller ju för vår maskinleverantör och maskinbyggare +GF+, för båda företagen har ju samma mål så att säga, avslutar Thomas Hässel.

Vi resumerar;

Framtiden ser ljus ut för HAMEX och man har så att säga toleranserna med sig i företagets DNA …