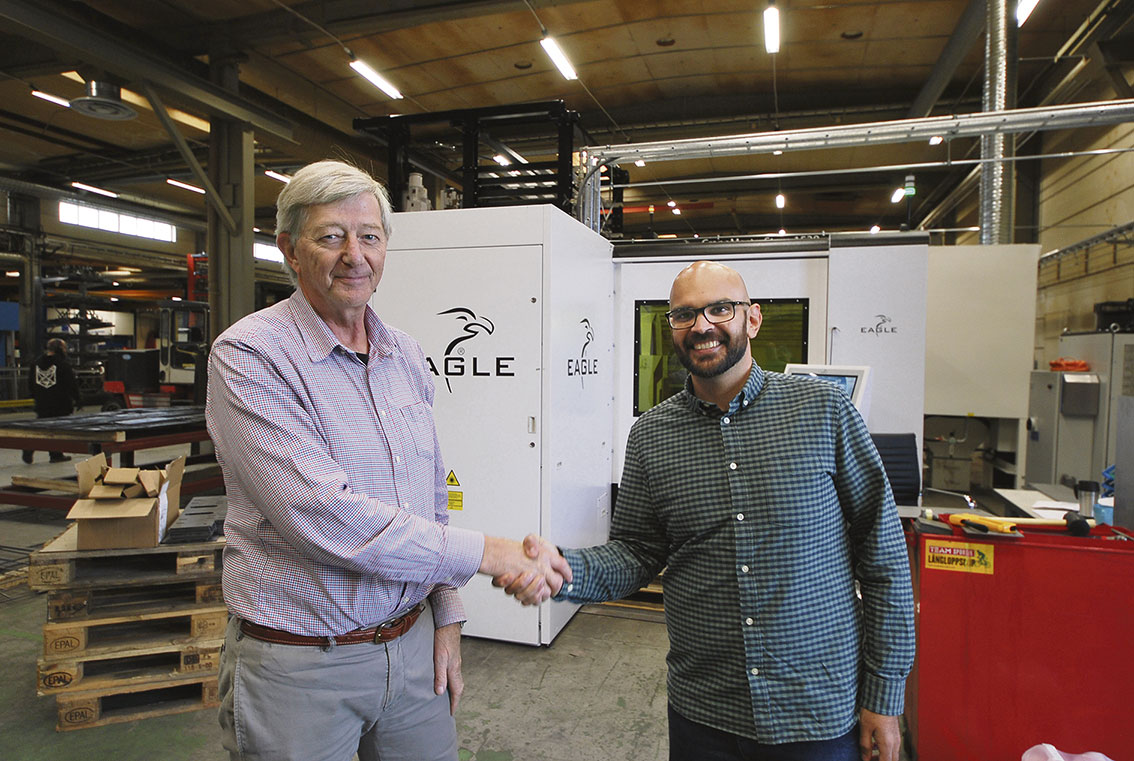

Jan Björk och Andreas Olsson skakar hand till en intressant maskinaffär.

– Här har vi nu gjort en dröminvestering för oss som skall ge våra kunder riktigt konkurrenskraftiga priser och en mycket bra slutfinish på produkterna, säger Jan Björk.

Plåt & LaserTeknik i Trollhättan är ett spetskompetensföretag inom bearbetning av plåt med anor tillbaka till 1990, då Permascand startade sin verksamhet i Trollhättan med Gert Guldbrand och Åke Lindberg i nyckelroller. Företaget utvecklade bl.a. den avancerade tekniken med ”Tailored Blanks” som handlar om att foga samman plåtar av olika tjocklek för att kombinera låg vikt med styrka i bilkarosser.

Man fick stora uppdrag för Volvo i Olofström och satte upp en fabrik i anslutning till Volvos anläggning. Man tog in nya ägare med Industrifonden som största ägare. Med Ford som ny ägare till Volvo bestämdes dock att plåtbearbetning skulle skötas av en tysk leverantör, vilket tvingade bolaget att stänga verksamheten i Olofström. Man lyckades etablera SAAB som ny kund och kunde i Trollhättan fortsätta producera ”tailored blanks”. Man fick dessutom förtroendet att producera i stort sett all laserskuren plåt för nyutveckling inom SAAB.

Bolaget drogs dock med skulder efter sortin från Olofström och när Sveriges industri dessutom tvärnitade hösten 2008 blev det omöjligt att klara kassaflödet. Bolaget begärdes i konkurs våren 2009, men drevs vidare i jakten på nya ägare och kunde i augusti 2009 starta upp under nuvarande namn Plåt & LaserTeknik under ledning av Jan Björk, som varit inhyrd vd under ett par år dessförinnan. Bolaget hade nu 3, i verk-samheten aktiva ägare, och en extern finansiär.

Med full fart i produktionen möttes man 2011 av beskedet att SAAB Automobile går i konkurs. Ytterligare ett hårt slag för företaget, som hade biltillverkaren som största kund. Liksom katten med nio liv klarade man krisen och idag är man i en expansiv fas med omsättningsökning det senaste året på 40 %, 17 anställda och en rad nya maskiner. Spetskompetensen har man kvar i företagsledningen och ute på verkstadsgolvet. Man har nu lämnat den renodlade fordonsindustrin och är numera i andra branscher. Exempel på det är utveckling och tillverkning av batterilådor för truckar tillsammans med Alelion Energy Systems. Apparathus för högspänning, rostfria bränsletankar och transformatorhus i plåt är exempel på nya produkter.

Örnen har landat…

VD Jan Björk förklarar;

– För en tid sedan flaggade vi upp att vi beställt en ny fiberlaser och nu är den här. Fabrikat EAGLE från Polen är en ny aktör i Sverige men har funnits med i många år nere i Europa. Maskinen är på hela 12 kW stråleffekt, vilket resulterar i mycket höga skärhastigheter för plåt upp till 10 mm.

– Det är faktiskt så att vi nu förfogar över Sveriges snabbaste lasermaskin, lägg därtill ett materialtorn med 10 platser som vi kan ladda för många timmars obemannad körning.

– Med hög skärhastighet och reducerad bemanning är vi rustade för att kunna erbjuda riktigt bra priser, alldeles särskilt för högvolymartiklar där maskinkonceptet kommer till sin fulla rätt. Vi öppnar nu dörren till en ny tideräkning vad gäller skärhastigheter, säger Jan Björk entusiastiskt.

Vilka är Plåt & LaserTeknik idag

Sedan 25 år tillbaka erbjuder man en modern maskinpark för att förädla plåt såväl i 2D och 3D laserskärning och lasersvetsning i främst svartplåt, rostfritt och aluminium. Företaget kompletterar sina erbjudanden med plåtbockning, manuell svetsning, bearbetning i fleroperationsmaskin och robotiserad svetsning.

Här finns ett gott konstruktionskunnande och man kan assistera under hela förloppet från produktidé till löpande tillverkning. Man har en flexibel organisation och kan erbjuda korta ledtider.

– Vår verksamhet har utvecklats till att vi i stigande grad tillverkar kompletta produkter snarare än enskilda komponenter och vi skall vara och är bland de allra främsta avseende teknik och kompetens inom laserbearbetning, säger Jan Björk och utvecklar;

– Vårt företagsnamn säger väldigt mycket om vad vi gör, vi jobbar med plåt och allt börjar med plåt. Om det inte är en laseroperation som första operation i förädlingen av plåten, ja då är det sällan intressant för oss att ta uppdraget.

Laserskärmaskiner har under många år dominerats av CO2-tekniken, men sedan har fiberlasertekniken kommit att dominera marknaden för många applikationer.

– Ja och skillnaden är avsevärd på flera sätt. Tar vi det från början så är tekniken att skapa strålen enklare. Det gör att man får en enklare maskinuppbyggnad, en stabilare och säkrare maskin och förhoppningsvis mindre kostsam, men den stora skillnaden jämfört med CO2-tekniken är hastighet, säger Jan Björk.

Hur gick investeringstankarna?

– Vi behövde en ny laserskärmaskin helt enkelt då vår nuvarande (som fortfarande är i drift) började bli till åren. Projektet har styrts hos oss av en av landets främsta experter på laserteknik, enligt min personliga uppfattning, Gert Guldbrand. Vi har gjort egna jämförande tester av etablerade laserfabrikat och fann att den polska maskinbyggaren Eagle gick vinnande ur striden; man presterade de bästa skärresultaten när det gällde kvalitet och snabbhet. Och vi har tagit ett stort steg och går från 6 kW effekt på vår äldre maskin till hela 12 kW, vilket är extremt för lasermaskiner i Sverige, menar Jan Björk.

– EAGLE har förstått och insett grundläggande fysik, hur man skall bygga maskiner för att de skall klara de enorma krafter som sker när skärhuvudet förflyttar sig över plåten under skärningsprocessen. Eagle har utvecklat lätta maskin-komponenter i sina konstruktioner för att klara av hög acceleration och retardation. Man har även en gedigen förståelse för hur ett maskinstativ skall vara konstruerat. Stativets styvhet är avgörande när det går så fort som det gör i skärprocessen. Sedan har man arbetat mycket med att koordinera strålens effektstyrning med dess rörelse, säger Jan Björk.

Framtiden ser ljus ut för Plåt & LaserTeknik i Trollhättan. Med ny teknik och hög kompetens har man nu också etablerat Norge som en spännande ny marknad.

12 kW lasereffekt

Här ser vi nu den första maskinen på plats i Sverige från Eagle och vi ställer några frågor till Andreas Olsson som är teknisk säljare på den svenska marknaden.

När installerades maskinen?

– Under sommaren och man är nu sedan en månad igång med provkörningar och att lära sig styrsystem osv. Maskinen är enkel men ändå komplex med maskin och automation helt integrerade med varandra. Operatörerna går och har gått på utbildning och nu behöver man lära känna en helt ny maskin och nytt körsätt.

Fabrikatet Eagle är relativt okänt på den svenska marknaden. Kan du presentera den polska maskinbyggaren för läsarna.

– Eagle är specialiserade på tillverkning av laserskärningssystem, som använder den senaste laserteknologin. Som specialister på tillverkning av laserskärmaskiner är vårt fokus att bygga de snabbaste och effektivaste maskinerna. Vi är specialiserade på högeffektiva system, för dom som har större volymer och vill kunna få mer gjort på kortare tid, för billigare kostnad. Detta erbjuder vi i varje segment, från vår e-Smart som är insteget i våra maskiner, till iNspire som är vår referensmaskin. Vi vill vara snabbast och effektivast i varje segment. På detta sättet kan vi tillgodose varje kunds behov.

Ge oss tekniska fakta som vi förstår imponerar.

– Maskinen är en Eagle modell iNspire med en stråleffekt på 12 kW, optimal för plåt från 1 – 12 mm. Högre effekt ger högre hastigheter i det typiska ”tunna” segmentet. Då det tillåter att bibehålla Nitrogen som skärgas upp i grövre tjocklekar. Eftersom Nitrogen har ett högre tryck och flöde, samt en ”kylande” effekt. Så tillåter det oss att köra fortare än om vi hade behövt byta till Oxygen. Allt detta tas omhand av laserhuvudet som är det viktigaste för att få allt att fungera ihop. Och i vårt fall så har vi vårt egna patenterade laserhuvud ”eVa” som tar hand om det.

– Men maskinen måste även ha en hög dynamik, så att vi kan använda kraften. (tex. in och ut ur hörn). Det har vi tack vare maskinens uppbyggnad, med låg vikt i den rörliga bommen som är i kolfiber på iNspire serien, och kraftiga linjärmotorer i alla axlar. Detta ger maskinen en accelerationsfaktor på 6g, och en positionerings hastighet på 350m/min. Så slår vi ihop alla dessa faktorer så får man en mycket snabb och effektiv maskin. Vårt modellprogram (eSmart, eVision och iNspire) kan erbjuda maskiner från 2 kW upp till 15 kW, informerar Andreas Olsson.