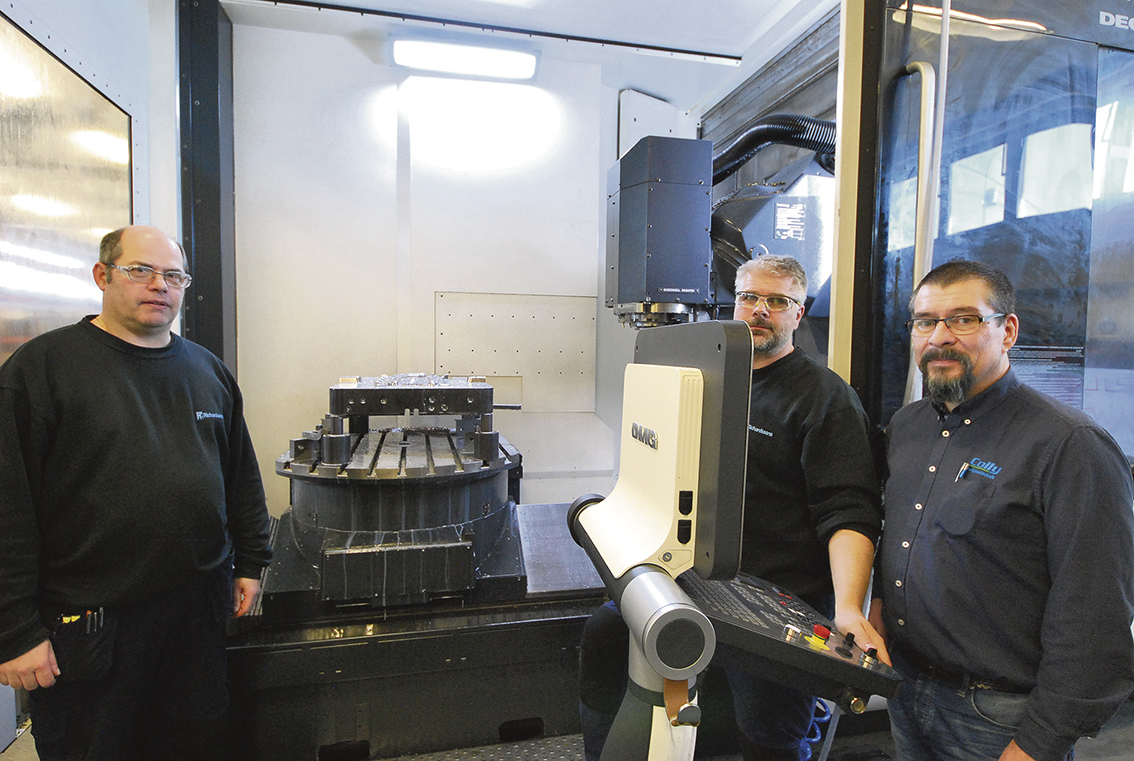

Peter Rödin verktygsäljare Colly Verkstadsteknik och Mikael Karlsson arbetsledare Richardssons Verktygsservice.

Med ”block och penna” reser jag till den vackra sommarstaden Västervik för att hälsa på hos verktygsmakeriet Richardssons Verktygsservice som är Sveriges största tillverkare av pressgjutningsverktyg. Kommunens näringsliv växer och breddas och av tradition finns flera starka industrier. ”Västervik framåt” är en slogan som skall ge sommarstaden Västervik ett aktivt företagande året runt. Gunnebo Industrier är en stor arbetsgivare liksom 3M. Här finns färgtillverkare och flera välkända bruk som Ankarsrum och Överum. Och snabbväxande CNC Plåt som vi skrivit ett flertal artiklar om. Här finns också en fantastisk skärgård och för den sportintresserade finns svenska mästare i speedway och ett duktigt hockeylag. Men nu skall vi på kommande sidor fokusera på verkstadsföretaget Richardssons och prata verktygstillverkning och digitalisering.

Richardssons Verktygsservice AB är ett familjeägt verkstadsföretag i Västervik med 40 medarbetare. Man är Skandinaviens största tillverkare av pressgjutningsverktyg och har egen konstruktionsavdelning. I företagets verktyg gjuts delar till bl.a. Volvo, Mercedes, Jaguar och Porsche. Man befinner sig i ett expansivt läge med stora investeringar i lokaler, maskiner och organisation.

Richardssons har tillverkat verktyg i mer än 50 år och man arbetar med alla förekommande verktygsstorlekar från 500 kg upp till maximalt 25 ton. Utöver nyproduktion av verktyg som är det största verksamhetsområdet erbjuder man även tjänster inom service och underhåll, reparationer och ändringar m.m.

– Vi har växt med våra kunder inom fordonsindustri, pumptillverkare, Medical och allmän industri och alla kundåtaganden sker i spetsen av den tekniska utvecklingen och vi har stegvis förfinat vår förmåga som verktygstillverkare. Richardssons övergripande mål är att vara en pålitlig leverantör med kvalitet och kompetens på högsta nivå, säger Elisabeth Eidersjö på försäljning/inköp som är ägare till företaget tillsammans med sin man Niklas.

Richardssons Verktygsservice AB grundades 1963 av Elisabeths far Sven Richardsson. Verksamheten var redan från början inriktad på formverktygstillverkning. 1965 byggdes första delen av de nuvarande lokalerna på Kristinebergsgatan.

Richardssons var tidigt ute med tillämpningar inom modern CNC- och CAD/CAM-teknologi. Redan under slutet av 70-och början på 80-talet inhandlades de första CNC-maskinerna respektive CAD/CAM-systemen och allt sedan dess har företaget varit väl positionerat inom dessa viktiga områden. Under åren har verksamheten successivt ökat

i omfattning. Lokalerna har byggts till i etapper och omfattar nu totalt 3 500 kvm. 1994 köptes företaget av Elisabeth och Niklas Eidersjö som sedan dess driver det tillsammans. Richardssons har fortsatt att driva den tekniska utvecklingen på företaget framåt med allt från 5-axlig höghastighetsfräsning till den senaste robotcellen, automation är viktigt för att vara konkurrenskraftiga mot främst globala konkurrenter. Sedan många år tillbaka har verksamheten i allt större utsträckning koncentrerats kring konstruktion och tillverkning av pressgjutningsverktyg samt tjänster och service runt detta verksamhetsområde. Utmärkande för företaget har också varit stora och komplexa verktyg.

– Våra egna resurser i kombination med ett stort underleverantörsnätverk, bestående av de bästa svenska och utländska leverantörerna, skapar även en stor flexibilitet och möjlighet att åta oss stora och komplexa verktygsprojekt. Självklart arbetar vi med skiftgång i alla produktionsgrupper, för att korta ledtider och även kunna erbjuda service och underhåll med högre tillgänglighet.

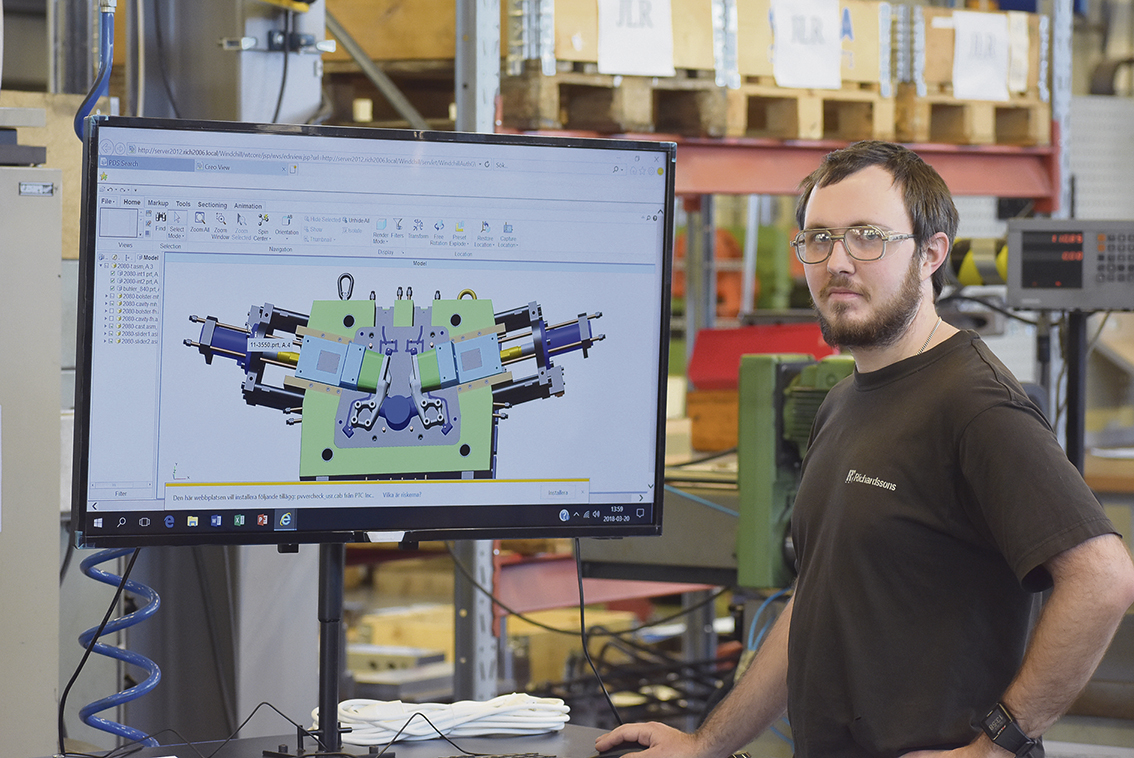

– Vi är också sedan några år helt digitaliserade där varken dokument eller pappersritningar förekommer i de olika tillverkningsprocesserna. Våra medarbetare har tv-skärmar där all information finns tillgänglig för en effektiv tillverkning. Via företagets intranät finns bibliotek som arkiverar och håller ordning på alla ritningar och modeller där konstruktion och produktion hämtar information. Vi har vidare ett MPS system där vi planerar och dokumenterar varje enskild komponent som ingår

i verktygen med varje operation i, allt digitaliseras och det ger företaget möjlighet att effektivt dokumentera, samla in olika information och dra slutsatser av detta i en databas, allt enligt Industri 4.0, säger Elisabeth Eidersjö.

Borrning i härdat

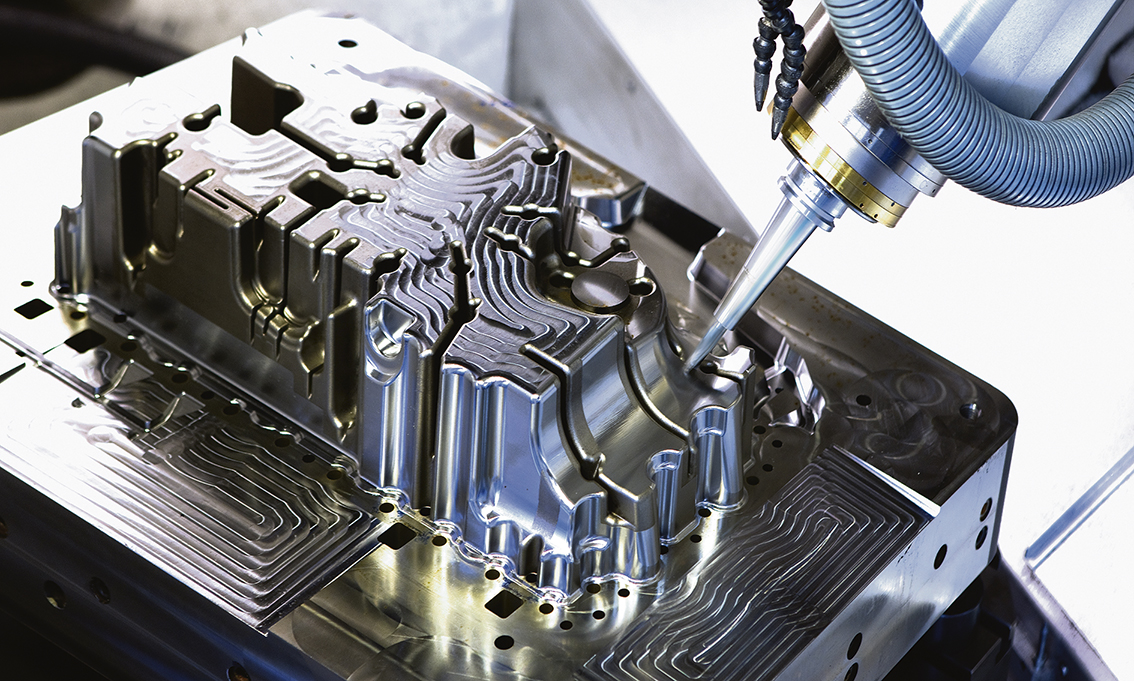

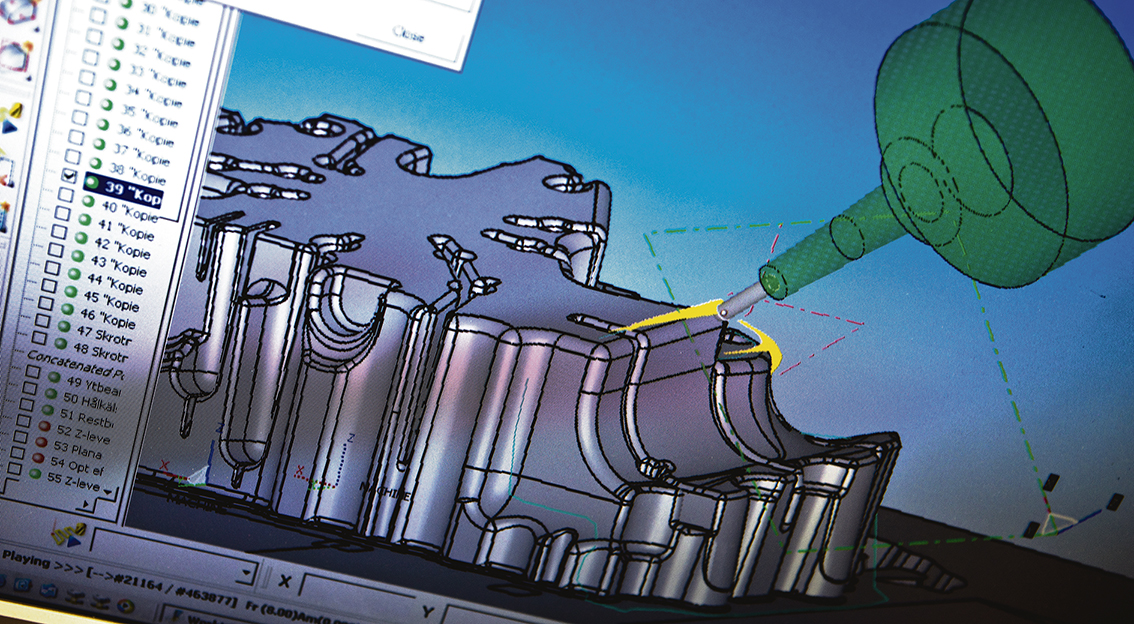

Produktionstekniken inom verktygstillverkningen har utvecklats dramatiskt under de senaste decennierna och svensk industri utmärks av en snabb förändringstakt. Här pratar vi idag om bl.a. 5-axlig höghastighetsfräsning upp mot 36 000 rpm, operatörsnära NC-beredning och små verktyg. En viktig filosofi sedan många år tillbaka hos Richardsons i Västervik är att alla NC-operatörer gör sin egen programmering. Att ta tillvara på deras kompetens inom fräsning är helt naturligt då man investerade i det operatörsnära beredningssystemet WorkNC, dels genereras alla 3-dimensionella verktygsbanor och programmering av 5-axlig fräsning samt höghastighetsfräsning utförs operatörsnära på detta sätt.

– Fräsning är den enskilt största tillverkningsprocessen ute i produktionen. Spännvidden inom detta område är mycket stor med allt från enklare fräsning av detaljer på några hundra gram till mycket avancerade 5-axliga fräsoperationer på arbetsstycken som kan väga flera ton, säger Mikael Karlsson som är arbetsledare på avdelningen för skärande bearbetning.

– Jag är den som är på golvet och springer och med mina 34 år på företaget så kan man säga att jag kan det mesta och sett det mesta men så är inte fallet, man lär sig något nytt varje dag och speciellt om man är nyfiken på att bli bättre som vi är här på verkstaden.

Först arbetade jag som fräsare sedan som produktionstekniker och idag är jag arbetsledare här på Richardssons, helt självlärd och givetvis med ett stort teknikintresse i botten.

– Utvecklingen är och som du skriver under ständig förändring. Nya material, allt komplexare produkter som skall tillverkas, snävare toleranser och finare ytor om vi tittar på de produkter som vi tillverkar, ja allt sammantaget så kräver det ständig utveckling på de verktyg som vi vill använda i vår produktion för att tillfredsställa våra kunders höga krav. Kan vi inte leverera enligt de specificerade krav som kunden har så går jobbet till ett annat verktygsmakeri, säger Mikael Karlsson.

Högmatningsfräsar gör jobbet

Idag fördjupar vi oss speciellt i fräsning på Richardssons som är en dominerande bearbetningsprocess. Med på besöket är alltid den lika pålästa och positiva verktygssäljaren Peter Rödin på Colly Verkstadsteknik som brinner för skärande bearbetningen och som har lång erfarenhet i teknikens alla mysterier och fallgropar.

– Vårt samarbete med Colly Verkstadsteknik är nog inte mer än några år gammalt och det är nu det senaste året som vi har fått ett mer nära och ökat samarbete. Framförallt så handlar det om borr där vi använder oss av en bred flora av Mitsubishi´s sortiment. Här borrar vi en hel del efter härdning istället för att trådgnista. Vi har testat mycket ihop med Peter och fått bra resultat. Trådgnistning är en process som tar lång tid så att säga och borrningen efter härd går oftast fortare än att vi borrar före härd. Och hålet blir där det skall vara, säger Mikael Karlsson och fortsätter;

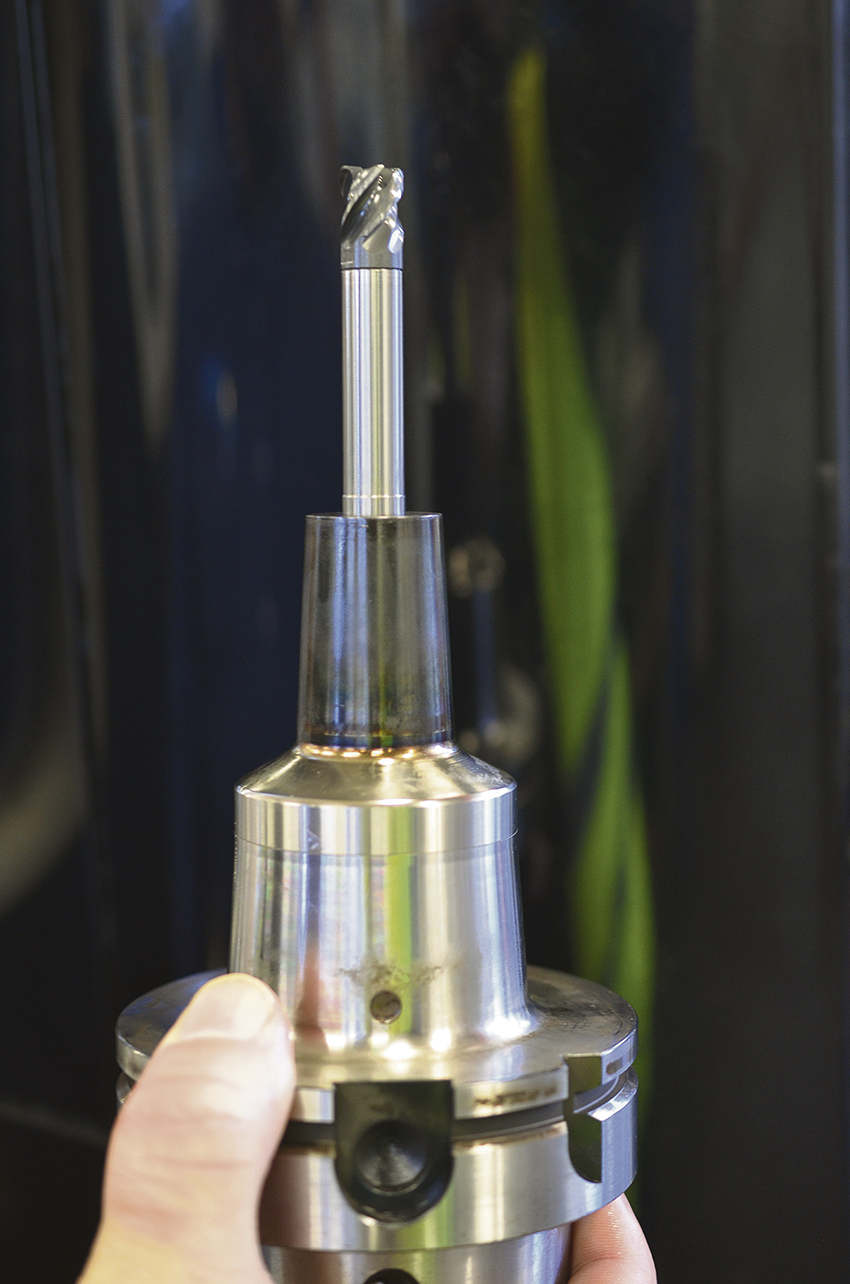

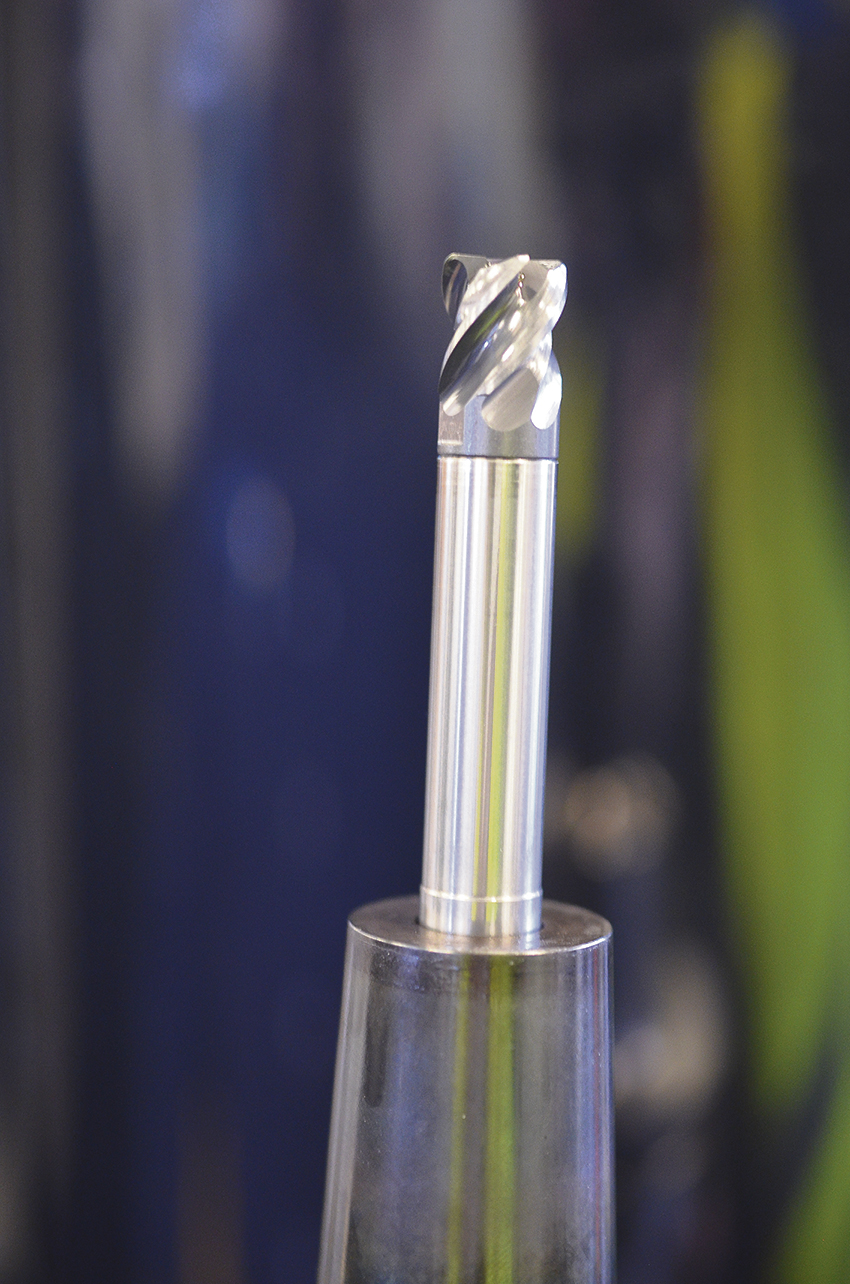

– De fina resultaten har gjort att vi har blivit nyfikna på andra produkter som Colly Verkstadsteknik säljer och nu på sista halvåret har vi börjat testa och köra med Mitsubishis högmatningsfräsar iMX med mycket bra resultat där vi i vissa operationer sänkt bearbetningstiderna med mer än hälften.

– Här pratar vi konventionell fräsning men också höghastighetsfräsning i härdat material. Först testade vi en finfräs som fungerade bra och då ville man köra lite grovfräsning med samma verktyg men det funkade inte bra och då föreslog jag en högmatningsfräs istället. För när det gäller grovfräsning så skall det gå fort och verktygen skall ha en bra livslängd. Verktyget skall skotta spån på ett bra sätt och skall bli många cm3 spån i bingen när man skrotar form, säger Peter Rödin.

Vad är hemligheten till att man lyckas med ett verktyg?

– En kombination av substrat, beläggningar och framförallt geometrier, det går inte att utesluta något, allt är i symbios. Och sen framförallt att man träffar nyfikna tekniker som Mikael Karlsson som tillsammans med duktiga medarbetare som tar till sig nya lösningar och använder verktygen på rätt sätt, säger Peter Rödin.

”Jag håller med Peter”, skrattar Mikael och säger;

– Det här med duktiga operatörer som behärskar CAM systemet är viktigt och Magnus Svahn är en sådan. Han kom med egna idéer han också. Dessutom är det små marginaler och här gäller det att hjälpas åt för att lyckas. Vi ställer stora krav på våra maskin- och verktygsleverantörer och idag har vi 4 – 5 leverantörer av skärande och hållande verktyg.

Peter Rödin är regionsäljare och möter dagligen skärtekniska problem som han försöker att lösa. Och i bakgrunden finns flera experter och applikationstekniker som hjälper till när det behövs och här vill Peter Rödin lyfta fram Conny Erixon som är produktchef för Mitsubishi på Colly Verkstadsteknik.

– Han kan nästan allt och kan han inte allt, så tar han hjälp i sin tur av experter i Tyskland eller på fabriken i Japan, inget är omöjligt, nästan…