Och med personalens extrema engagemang och en väldokumenterad arbetsmetodik flyttar man gränser inom maskinutnyttjandegrad och produktivitet. Intrycket är att med medarbetarinflytande redan från uppstart i olika projekt, så påverkas resultatet på flera nivåer – kvalitet och säkrade leveranstider.

– Utan våra medarbetares intresse, kompetens och engagemang hade vi inte nått till den nivå av maskinutnyttjandegrad som vi har idag. Företaget gjorde en analys för 2020 och efter 11 månaders produktion, fann vi att GROB 750 som är en modellmaskin för enstyckstillverkning av verktyg, där hade spindeln snurrat över 6 000 timmar på 2-skift bemannad och obemannad körning utöver skiften, berättar ägare och VD Thomas Adolfsson.

Att hitta en slagkraftig rubrik som skapar intresse för en artikel är inte alltid så lätt men i detta fall så blev det enkelt. Vi fick snabbt ett helhetsgrepp om vad vi skulle skriva, under detta som blir vårt tredje besök hos Härenviks på det småländska höglandet.

Världsklass i maskinutnyttjandegrad konstaterar vi på redaktionen. Vi överlämnar till läsaren att matematiskt räkna ut, om man slår 6 000 timmar på 43 veckor/år. Men som kanske alla vet så innehåller ett år 8 760 timmar. Så vi får ett imponerande resultat i produktivitet.

Tiden styr våra liv och det gäller

även industrins tillverkningsprocesser.

Vi styr kosan till Eksjö där ett växande verkstadsföretag oförtrutet fortsätter att bygga sin framtid. Idag är Härenviks Sweden AB ett expansivt företag med 40 anställda och en omsättning som vi återkommer till. Med en bred kundkrets i flera olika segment som industri, maskintillverkare, stadsmiljögods i Sverige och Europa.

– Vi ger små och medelstora företag tillgång till gjuteriteknik”. Företaget har en fortsatt storsatsningen på maskinutrustning. Vi ville ha och har nu en maskinpark som sticker ut och flera nya verktygsmaskiner med automation finns nu på plats på 2 500 kvm verkstadsyta.

Allt inom en tillverkningsprocess börjar med materialkännedom. I vilket material skall man tillverka sina produkter, vilka egenskaper skall produkterna besitta. Frågor som är viktiga att ställa i dagens konkurrensutsatta tillverkningsindustri. Härenviks har de flesta svaren som handlar om att företaget gärna tar ett helhetsansvar från framtagande av rätt material, från rätt gjuteri, då man har mycket goda gjutkunskaper.

En av Härenviks specialiteter är att förbättra kundernas befintliga produkter och att hitta bättre och mer kostnadseffektiva lösningar genom egna konstruktörer.

– Utmaningen är att hitta enkelheten i till synes avancerade konstruktioner och det är där vi har vår stora styrka, säger ägaren Thomas Adolfsson.

– Vi drivs av att få vara med i utvecklingsprocessen hos våra kunder. Och vår nisch är att utgå från gjutna material för att skapa bästa lösningen när det handlar om form, kvalitet och pris.

Att bygga långsiktiga relationer med sina kunder ser man som en viktig nyckel till företagets framgångar.

– Vi vill helst vara en partner till våra kunder och inte bara en leverantör, då fungerar allt som bäst. Ju större insyn vi får i kundens processer, desto mer nytta kan vi göra. Det tjänar alla på i längden, förklarar Thomas.

Vi har skrivit om alla medarbetares kompetens och vilja att arbeta med ständiga förbättringar i produktionen -aldrig vara nöjda.

Men att hitta en maskinleverantör och en maskintillverkare som har kompetens och en hög kvalitet från konstruktion, utveckling, service och support av experter, då är det ett fåtal fabrikat i världen som kan klara av att leverera rätt maskinlösning/teknik till en unik kunds behov över tid.

Den tyska maskintillverkaren GROB tar nu marknadsandelar och försäljningen ökar till svenska industriföretag.

Vi ber maskinsäljare Magnus Fridlund att förklara vad han tror sig veta ligger bakom framgångarna.

– Maskintillverkaren GROB och maskinleverantören Johan Nordström Verktygsmaskiner presenterar något nytt. En tekniskt snabbfotad maskintillverkare och maskinförsäljning i kombination med unika egenskaper. Bearbeta upp och ner för perfekt spånavgång, åtkomlighet för operatören till verktyg och arbetsstycken. Byggt för produktion 24–7, Remote service går att nå 24-7. Leverantören Johan Nordströms långa relation från 1978 med GROB har utökats från att vara rätt exklusiva för bilindustrin till att vara partner för många fler, närheten till fabrik och huvudkontor i Mindelheim som ligger en dryg timme med bil, från Münchens nav är också ytterligare en viktig aspekt.

Vi ber även Magnus om input och tekniska fakta kring det GROB och Johan Nordström levererat till Härenviks.

Om vi tar det i kronologisk ordning så har vi först GROB G750 som installerades år 2020.

Horisontell 5-axlig flerop, 800×800 palett, 1280 mm största diameter för arbetsstycket, 16K spindel 206 Nm, 32kW, verktygsmagasin med 120 verktygsplatser HSK-A 63, Heidenhain styrsystem.

År 2021 var det dags för en ny maskin, GROB G550 med ett palettsystem för 13 paletter PSS-R900. Installerad 2022.

Tekniska fakta; Horisontell 5-axlig flerop, 630×630 palett, 900 mm största diameter för arbetsstycket, 9K spindel HSK-A 100, 575 Nm 65kW, verktygsmagasin med 40 verktygsplatser, extra magasin med 180 verktygsplatser, Siemens styrsystem.

Nästa maskin GROB G350 med ett 20 paletters system PSS-R450 ännu inte levererad.

Tekniska fakta; Horisontell 5-axlig flerop, 400×400 palett, 600 mm största diameter för arbetsstycket, 16K spindel HSK-A 63, 206 Nm 32kW, verktygsmagasin med 60 verktygsplatser, extra magasin med 200 verktygsplatser. Siemens styrsystem.

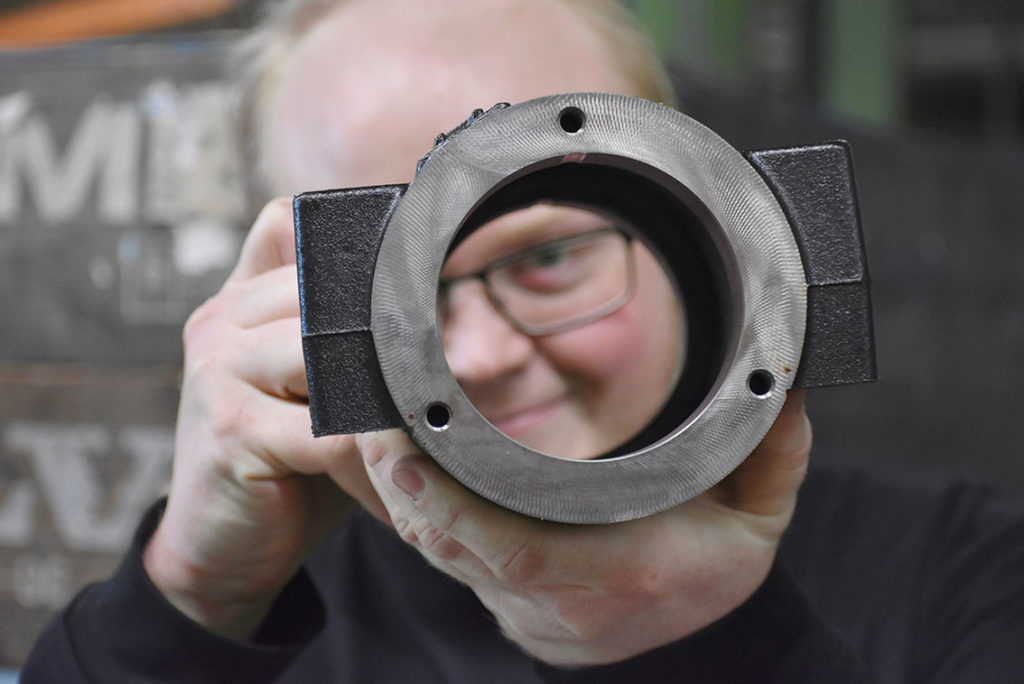

Och nu 2023 pågår installation av ytterligare en GROB G550 (se bildtext sid 29).

Och så var det, det där med omsättningen och vi kan lätt konstatera att man blir nästan lite häpen över de senaste årens resultat.

– Vi var illa ute år 2019 då vi tappade 40 % av omsättningen då en stor kund bestämde sig för att tillverka själva. Det är sånt som händer. Vi är inte naiva men ni kan ju tänka er. Det blev signalen till att kraftsamla och under pandemin var vi expansiva och fick nya kunder. Så år 2020 omsatte företaget 37 miljoner. År 2021 omsatte vi 60 miljoner. År 2022 omsatte vi 85 miljoner och tittar vi på 2023 så ser vi i våra kunders kalkyler en omsättning på närmare 130 miljoner, säger Thomas Adolfsson.

– Det betyder att vi är trångbodda, vi har den produktionsyta vi har och vi har de möjligheterna vi har med matsal och omklädningsrum osv. Det betyder att vi måste automatisera som vi gör och vi måste få ut fler spindeltimmar per dygn, vilket vi nu får tack vare rätt maskinutrustning och framförallt en fantastisk personal, avslutar Thomas Adolfsson och tillägger med glimten i ögat;

– Du får komma tillbaka om några år och då kanske vi har byggt ut och skaffat fler maskiner, vem vet?

– Det omsättningsökningen på tre år, det ska egentligen inte gå men Härenviks har lyckats och vi på Johan Nordström tar till oss en liten del av äran, då vi levererat kunskap, verktygsmaskiner och system, även det i världsklass, avslutar en imponerad Magnus Fridlund ansvarig maskinsäljare.

Maskinoperatörerna på Härenviks är unga och vill framåt. De är självgående – programmerar – bereder – och vill framåt. Alla operatörer för individuella dagböcker där man beskriver händelser och eventuella problem och förbättringsåtgärder. Allt tas upp dagen efter på möten.

Från en produktionslogistisk synvinkel är maskinoperatörerna intresserade av var och när de ska ta materialet, information om vilka uppgifter och körorder som ska köras under ett skift, färdiga paletter som skall laddas in i systemet, vilken typ av verktyg som behövs skiftas och när, ha tillgång till alla produktionsdokument, instruktioner samt veta att de är uppdaterade. När produktionen blir mer komplex och svänger snabbt, är det ännu viktigare att hålla fabriksgolvet uppdaterade med den senaste informationen och tillgänglig för alla som den berör.