Besöket på EMO Hannover handlar inte bara om maskinerna och innovationerna – det handlar också om samtalen, mötena och energin besökarna känner när de går genom hallarna, besöker montrar och deltar i evenemang. Och nu pratar vi om höjdpunkterna inom internationell produktionsteknik på EMO Hannover.

– Ett besök till mässan ger skandinaviska produktionsexperter en möjlighet att inhämta information, hålla diskussioner och nätverka, sa Dr. Markus Heering, verkställande direktör på German Machine Tool Builders’ Association (VDW), i sitt inledningstal när han besökte Stockholm i slutet på maj.

– Jag är mycket glad över att svenska tekniker har haft och har ett så stort intresse för vår mässa, som återigen kommer äga rum i Hannover 22-26 september 2025.

Innovativ tillverkning och att vara på plats är avgörande för EMO är mycket mer än bara en mässa. Under årets motto” Innovate Manufacturing ” står det för innovation, internationalitet, inspiration och framtiden för metallbearbetning. Som en plattform för dialog mellan internationella aktörer i industrin – tillverkare och användare, är mässan unik i världen eftersom besökare inte kan hitta lika mycket expertis som på EMO.

– 50 år av innovation för metallbearbetning Detta år firar vi ett speciellt jubileum eftersom EMO fyller 50 år. Mässan, som grundades 1975, har samlat branschens under årtionden och expertis i nästan ett halvt sekel och spelar en ledande roll i att forma framtiden för metallbearbetning. EMO har blivit en global institution och ett självklart inslag i mässkalendern. Jubileet visar tydligt hur långt vi redan har kommit och hur mycket framtidspotential som fortfarande finns, sa Markus Heering.

EMO fokuserar på globala megatrender Industrin världen över befinner sig i en omfattande transformationsprocess. Liknande utmaningar kan ses överallt: Konkurrensen ökar. Investerare intar en avvaktande inställning. Kostnader ökar. Efterfrågan på hållbara produkter ökar. Även åldrande befolkning och den ökade bristen på kvalificerade arbetare försvårar framsteg samtidigt som integreringen av nya teknologier som additiv tillverkning och artificiell intelligens kräver kontinuerlig vidareutbildning.

Hållbarhet för ökat klimatskydd gör att ett stort antal länder fokuserar på åtgärder för ökat klimatskydd och investeringar i gröna omställningar i sina industrier. Hållbarhetsfokuset i produktionen är minskad energi och materialförbrukning, samt införandet av en cirkulär ekonomi. Erfarenhet visar att investeringar i nya maskiner leder till energibesparingar på cirka 25 procent. Därmed minskas koldioxidavtrycket.

– Det aktuella EMO-mottot” Innovate Manufacturing” är därför mer än bara en slogan. Det är en uppmaning till europeiska leverantörer och användare att modigt utnyttja den nya teknikens möjligheter. De produkter och tjänster som presenteras på EMO kommer vara en stor källa till inspiration och nya idéer i detta avseende. Båda är drivkrafter bakom er affärsframgång, avslutade Markus Heering.

SMW-AUTOBLOK och SMW-electronics på EMO 2025

Mer automatisering

för bearbetningsproduktion

SMW-AUTOBLOK och SMW-electronics kommer att demonstrera nästa steg inom digitalisering och automatisering för bearbetningsproduktion på EMO 2025. Man kommer att presentera sitt utbud av sensorstyrda grip- och uppspänningssystem som används för att hjälpa tillverkande företag att minska ställtiderna och öka produktiviteten.

Två höjdpunkter i SMW:s monter B08 i hall 5 kommer att vara de mekatroniska gripsystemen i MOTIACT-produktlinjen för EOAT-automation (end-of-arm tooling) samt hydrauliska och mekatroniska gripare med långt slag. Besökare får se två nya MOTIACT-storlekar live samt deras 360-graders rotationskapacitet.

MOTIACT:s användningsområde utökas ytterligare

Bild källa: SMW-AUTOBLOK

SMW har nyligen utökat det breda användningsområdet för sin framgångsrika MOTIACT-serie för hantering av tunga arbetsstycken. Den nya MX-L 335 compact erbjuder ett slag per back med 55 mm och har en gripkraft på 2 000 till 27 000 N. Så sent som i juni presenterade SMW sin mekatroniska universalgripare – MX-U med lång slaglängd – i en ny storlek. Den har en slaglängd på 52,3 mm per back. Alla mekatroniska MOTIACT-gripare är fullt roterbara i kombination med SMW:s induktiva kopplingssystem. De överför kraft och signaler kontaktlöst mellan den roterande gripenheten och den stationära enheten i en cobot eller industrirobot.

SMW kan utrusta kompletta automationsprocesser från en enda källa

SMW kombinerar årtionden av expertis inom spännteknik med innovativ teknik för tillverkning i den digitala fabriken. År 2021 konsoliderade SMW-AUTOBLOK sin globala verksamhet inom digitaliserade processer och automation i det oberoende företaget SMW-electronics. Det är här de mekatroniska gripsystemen i MOTIACT-produktserien utvecklades. SMW-electronics utrustar även SMW-AUTOBLOKs spännsystem med sensorer och styrfunktioner, vilket accelererar digitaliseringen av spännteknikprodukter.

Sensorisk uppspänningsteknik

banar väg för den digitala fabriken

Bild källa: SMW-AUTOBLOK

Ett resultat är SMW:s utbud av stationära spännsystem, som avsevärt minskar ställtiderna och banar väg för tillverkningsföretag att gå in i den digitala fabriken. På EMO kommer SMW att visa upp det hydrauliska långslags-skruvstycket SLX digit och det nya kompakta mekatroniska långslags-skruvstycket SLX e-motion 335.

Den hydrauliska SLX-digit har ett integrerat positionsmätningssystem. Den extra långa spännrörelsen på 55 mm per back kan steglöst justeras och förpositioneras på respektive arbetsstycke. Dessutom kan backbyten utföras av en robot med en mekatronisk gripare via en stiftmanövrering. Den mekatroniska SLX e-motion 335 compact, med sina sensorer, möjliggör steglös justering av dess 55 mm backrörelse och spännkraft. På så sätt kan en mängd olika varianter realiseras med långslags-skruvstycken från SMW-AUTOBLOK och SMW-electronics; utan att behöva byta backar.

Merinformation:

www.smwautoblok.com

MaxiMill

– S-Power skär igenom gjutgodset med maximalt antal skäreggar

Effektiv fräsning av gjutgods

med MaxiMill – S-Power från CERATIZIT

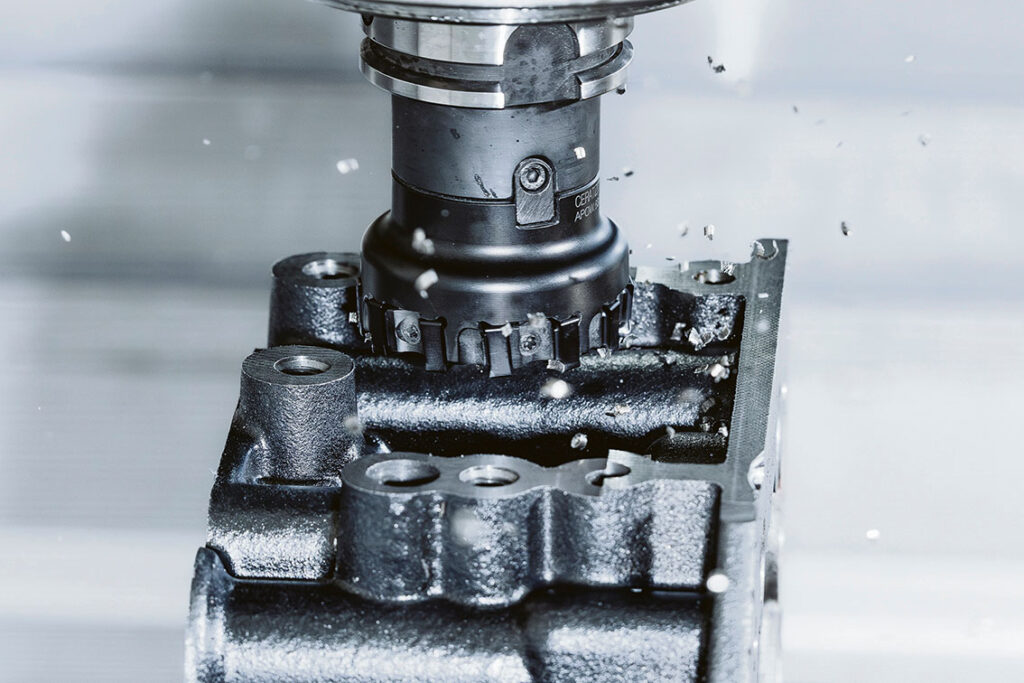

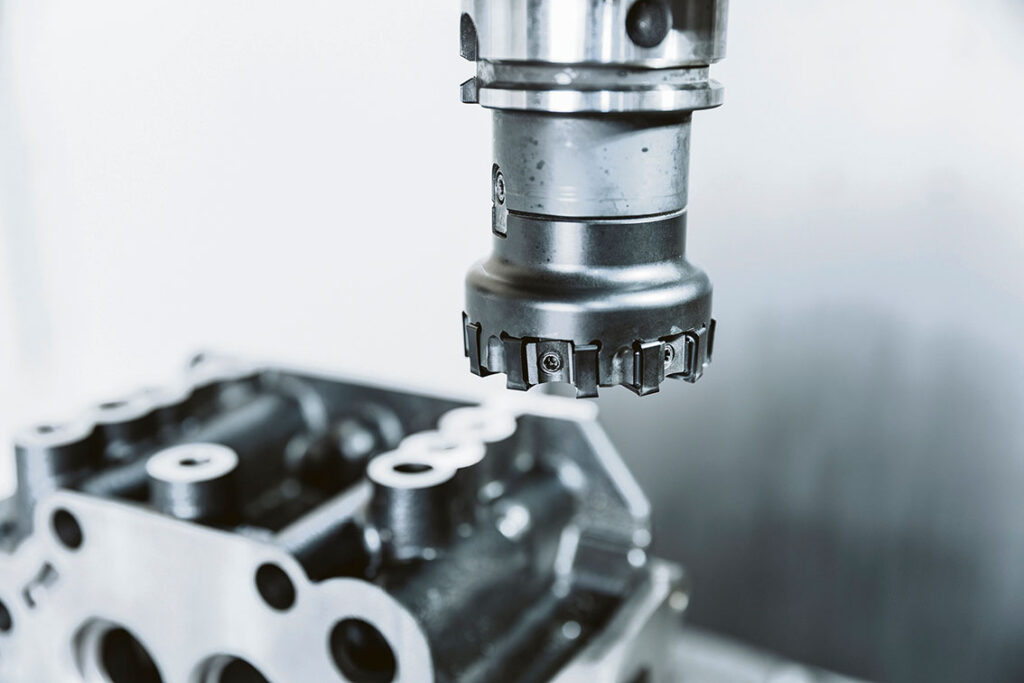

Gjutbearbetning har sina fallgropar: Kraftigt verktygsslitage, extrem gradbildning eller flisor på arbetsstyckets kanter äventyrar effektiviteten. Mot dessa problem sätter CERATIZIT in sina fräsar i MaxiMill – S-Power-serien. Med maximalt antal skäreggar och dubbelsidiga vändskär erbjuder systemet högsta prestanda och en extremt stabil och vibrationsdämpande konstruktion. En innovativ dubbelkilklämning sörjer dessutom för enkel och bombsäker fastsättning av vändskären.

Bearbetning av gjutkomponenter ställer många bearbetningsoperatörer inför stora utmaningar: Gradbildning eller flisor som bryts loss från arbetstyckenas kanter tvingar många användare att använda låga matningshastigheter. Därigenom förlängs tillverkningstiden i onödan och effektiviteten hamnar på efterkälken. ”Andra bullar blir det med MaxiMill – S-Power: Med dess maximala antal skäreggar (Z12 för Ø 63 mm) och den positiva utformningen av skäreggen möjliggörs inte endast höga matningsvärden. Även ytkvaliteten förbättras och gradbildningen minskar. Den som bearbetar exempelvis bromssystem eller påskruvningsytan på högpresterande motorer, drar nytta av den höga prestandan hos det nya frässystemet”, avslöjar Robert Frei, Technical Product Manager hos CERATIZIT.

MaxiMill

– S-Power släpper lös matningen maximalt

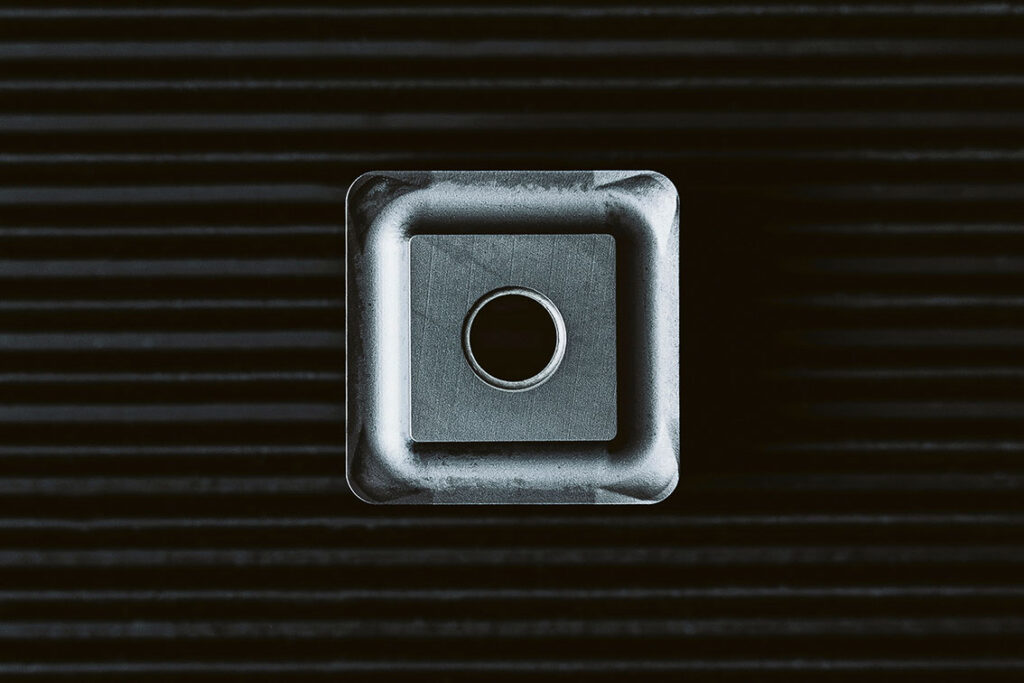

Fräsarna i MaxiMill – S-Power-serien tillhandahåller ett imponerande antal skäreggar. Hur är det möjligt? Angreppsvinkeln på 88° möjliggör ett maximalt antal skär och små spånutrymmen. Dubbelsidiga vändskär med åtta riktiga skäreggar av utvalda substrat och med DRAGONSKIN-beläggning säkerställer högsta prestanda och en mjuk gång. Den stabila konstruktionen med robust skärläge och dubbelkilklämning sörjer för ett säkert grepp och hög plan- och rundhetsnoggrannhet.

Kilarna är utrustade med en vridsäkring, och hållardiameter finns det separata spännkilar för att säkerställa bästa fastspänning. Dessutom underlättar den dubbelsidiga kilklämningen snabba och exakta byten av vändskär tack vare att det bara finns en enda skruv per dubbelkil.

Som standard finns MaxiMill – S-Power-fräsarna i diametrarna från Ø 56 till Ø 125. Ställvinkeln på 88° möjliggör ett maximalt antal skäreggar, och vändskären är omkretsslipade för snäva toleranser och hög ytkvalitet. Vändskären är extremt stabila eftersom de har en större tjocklek än de konventionella vändskären.

Med maximalt antal dubbelsidiga vändskär levererar MaxiMill – S-Power högsta prestanda och en extremt stabil och vibrationsdämpande konstruktion.

Som standard finns MaxiMill – S-Power-fräsarna i diametrarna från Ø 56 till Ø 125. Ställvinkeln på 88° möjliggör ett maximalt antal skäreggar, och de omkretsslipade vändskären sörjer för snäva toleranser och hög ytkvalitet.

Vändskärsprogrammet omfattar ISO P/K med skärgeometrier M och erbjuder hörnradier på 0,4 mm, 0,8 mm och 1,2 mm.

Bearbetningsflöde i gjutgods

MaxiMill – S-Power kompletterar de befintliga planfrässystemen från CERATIZIT och är idealiska för gjutkomponenter av GJS, GJV och GJL. Med ett maximalt matningsdjup på ungefär 8 mm och minskade matningsvärden mellan 0,08 mm och 0,15 mm minimeras förekomsten av flisor på gjutväggen medan den höga kostnadseffektiviteten bibehålls tack vare det stora antalet skär.

Vändskärsprogrammet omfattar ISO P/K med skärgeometrier M och erbjuder hörnradier på 0,4 mm, 0,8 mm och 1,2 mm. Sorterna inkluderar CTPK220, CTCP230 och keramiska sorter.

Mer information:

www.ceratizit.com

System 3R – Tooling,

Automation och Mjukvaror

System 3R utvecklar och tillverkar referenssystem & nollpunktssystem, automationslösningar för framförallt fräs-, slip-, laser- och gnistbearbetning samt mjukvaror för styrning av produktionsprocessen. Både för enskilda celler men också på fabriksnivå – logistik mellan celler med AMR enligt vår Lights-Out Factory vision. Extra funktioner/produktionssteg som CMM, renblås/tork och tvätt kan även kopplas till automationen.

Palletisering är ett första steg mot automation – vi har produkter och lösningar från små detaljer med några millimeters storlek upp till riktigt stora arbetsstycken med vikt upp till 10 ton!

Genom att arbeta med fasta referenser, kan vi omvandla intern ställtid till extern ställtid. Vårt koncept bygger på att definiera varje maskins nollpunkt – med fasta referenser för alla maskiner och ett gemensamt system för hela verkstaden kan ställtiderna reduceras till ett minimum. Lite som depåstoppen i Formula 1.

Lägg sedan till automation så kan maskinen/maskinerna utnyttjas 24/7 – många av System 3R:s kunder producerar upp till 150 spindeltimmar per vecka även med små seriestorlekar, vanligtvis 1-50st detaljer per batch.

Vårt automationskoncept består av flera olika robotvarianter med skillnad i storlek och viktkapacitet – för betjäning av allt från mindre fräsmaskiner och trådgnistar till stora anläggningar med flera palettstorlekar, rälsgående robot och upp till 20 st maskiner i samma robotcell. Maskinerna kan vara av olika fabrikat och teknologi, ett vanligt exempel är anläggningar med fräsning, gnistning, tvättning och mätning (CMM) i samma robotcell. Vi har både egenutvecklade 3-axliga robotar och 6-axliga robotar från Fanuc i vårt standardsortiment samt ett brett spektra av optioner som gripdon, laddstationer, skyddsstaket och palettmagasin.

Vårt senaste tillskott i sortimentet heter T3-600, en 3-axlig egenutvecklad robot med 600kg lyftkapacitet, 2000mm slaglängd i X för att klara av att betjäna lite större 5-axliga fräsmaskiner och kompakt format för så litet footprint som möjligt. T3-600 finns i både stationärt och rälsgående utförande och har samma breda utbud av hårdvaru- och mjukvaruoptioner som våra övriga robotvarianter.

T3-600 kommer att premiärvisas på EMO i September, dels i hall 11, kopplad till en Mikron MILL P 800 U Short och i hall 12, kopplad till en Yasda Vi50.

Andra nyheter är vårt Cobot concept med Fanuc CRX samt AMR (Autonomous Mobile Robot) för obemannad förflyttning av paletter/fixturer/arbetsstycken i hela verkstaden. Även detta kommer att visas på EMO.

Mer information:

www.system3r.com

OPEN MIND på EMO 2025

CAD/CAM-utställning med hyperMILL

OPEN MIND kommer att presentera CAD/CAM-mjukvaran hyperMILL och Hummingbird MES på EMO 2025 från 22 till 26 september 2025. Dessa nyckelkomponenter för nätverksbaserade produktionsmiljöer kommer att demonstreras med praktiska tillämpningar i monter A41 i hall 6 på Hannover Exhibition Ground. Fokus för live-evenemanget i montern kommer att vara en bearbetningsdemonstration med kombinerad svarvning och fräsning.

Utställningsdelar från olika branscher kommer återigen att locka besökare till OPEN MIND-montern där de kan beundra den senaste CAD/CAM-tekniken. Fyra arbetsstationer kommer att användas för att demonstrera hyperMILL -funktionaliteter och Hummingbird Manufacturing Execution System. Utställningsbesökarna får lära sig mer om de fyra nyckelkomponenterna i Hummingbird MES: synkroniserad planering och styrning, insamling av maskindata, verktygshantering och CAM/CNC-integration som ett viktigt steg mot digitalisering.

Exempel på en tillämpning

inom flyg- och rymdindustrin

Inspirerande detaljer: OPEN MIND använder bearbetningsexempel för att ge mässbesökare en förstahandsupplevelse av CAD/CAM-teknik.

I år kommer en Mazak Integrex i-100H S svarv- och fräsmaskin att visas upp i EMO-montrarna. Det kommer att demonstreras hur man tillverkar ett arbetsstycke för flyg- och rymdindustrin med 5-axlig teknik och hyperMILL TURNING Solutions. hyperMILL erbjuder ett brett utbud av funktioner och strategier för fräsning, svarvning och svarvning. EMO ger möjlighet att personligen uppleva de senaste tilläggen inom detta område.

Uppkopplad tillverkning

OPEN MIND har positionerat hyperMILL som en viktig byggsten i digitaliseringen av processkedjor. Uppkopplad tillverkning kommer också att finnas med på EMO:s agenda – under parollen ”Create the future of manufacturing together” – för att belysa CAM-systemets viktiga roll i en uppkopplad tillverkningsmiljö. Detta inkluderar Hummingbird MES för CAM/CNC-integration.

Mer information:

www.openmind-tech.com