EKOVENT har funnits i mer än 40 år och är idag ett av Sveriges ledande företag inom tillverkning av ventilationsprodukter. Produktionsanläggningarna ligger i Vellinge, strax söder om Malmö. I två moderna fabriker på sammanlagt 10 000 kvm är drygt 60 personer verksamma med utveckling, tillverkning och försäljning av produkter för brandskydd, komfort- och industriventilation. Ytbehandlingsanläggning för pulver- och våtlackering, samt ett laboratorium för luftflödesmätningar, provbränning av brandprodukter och showroom finns inom företaget.

EKOVENTs produkter som brandspjäll, ventilationshuvar och fläktar återfinns i stora byggnader och anläggningar som Turning Torso och köpcentra Emporia i Malmö, Friends Arena i Stockholm och Facebooks serverhallar

i Luleå med flera.

EKOVENT är ett genuint Vellingeföretag. Det startades av plåtslagaren Kurt Wahlgren för över 40 år sedan i ett garage på 60 kvadratmeter i Norra Håslöv. Idag drivs och ägs företaget av Kurts barn, Michael Wahlgren och Monica Grube.

”Offensiv utveckling ger oss en ledande position”

Vi träffar Gard som har arbetat som produktionschef på EKOVENT i fem år. Han berättar att han kom till ett företag med enorm växtvärk där man mellan 2006 och 2012 hade expanderat med 100 %. En positiv, men tuff utmaning för ägarna som insåg att en vidare tillväxt skulle kräva en anpassning av verksamheten. Man behövde rekrytera externt för att hitta nya vägar för att följa med i utvecklingen, mot nya mål.

– Jag fann direkt att våra leveranstider var på gränsen till vad våra kunder kunde acceptera. Många medarbetare hann helt enkelt inte med sina arbetsuppgifter utan det handlade mycket om att ”släcka bränder”. Vi såg tidigt att det behövdes läggas stora resurser på att snabbt utvärdera, hur vi kunde komma vidare och klara av alla inkommande order. Den enkla lösningen är oftast ett vinnande koncept. Att flytta beslut och skapa driv ute i processerna skapar förutsättningar för ett vinnande team, förklarar Gard.

– Här krävdes implementering av förbättringsprocesser, omorganisation av produktionsflöden och personalen behövde hitta rätt arbetsformer, säger Gard.

Det bildades projektgrupper som tog fram förslag på vilka nya maskininvesteringar som behövde göras i fabrikerna. Flödesanalyser, layouter och genomgång av organisationen la grunden för de kommande maskininvesteringarna.

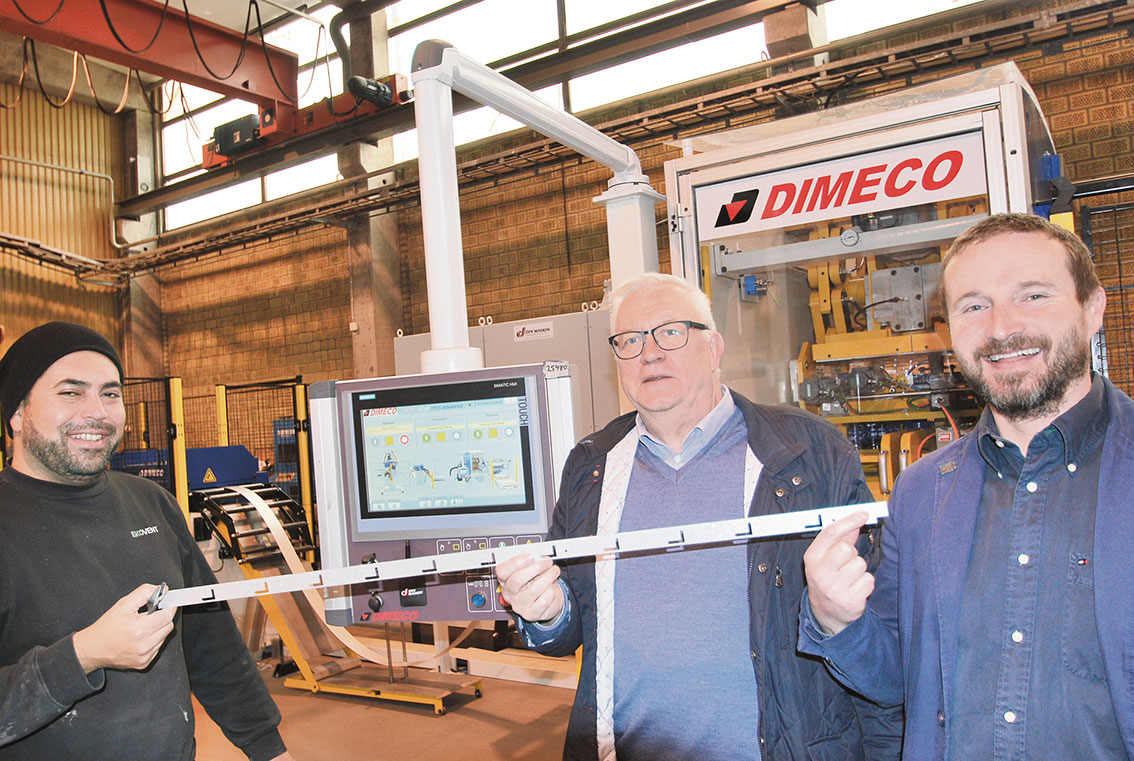

– I våra processer handlar det mycket om stansning och bockning. Vi hade en stansmaskin och två äldre kantpressar, dock var båda processerna flaskhalsar och här fann vi att vi först behövde investera i två nya kantpressar. Men hur skulle vi göra med stansningen? Stansningen var i behov av automatisering och vi behövde hitta en lösning där vi fick mindre materialspill än tidigare samt en reduktion av ställtider. Vi kontaktade flera maskinleverantörer där vi fann Din Maskin

i Värnamo och deras säljare Kjell-Arne Thorén. Din Maskin hade levererat vår befintliga stansmaskin och vi ville utmana dem att tänka utanför ”boxen”. För våra behov förväntade vi oss något unikt, och förslag på olika maskinlösningar, säger Gard.

– Här såg vi tidigt flera parametrar som passade in på vår maskinleverantör, Dimeco. De har unika lösningar som ger kunden en stor möjlighet när det gäller automatisering – dubbelhaspel till matarverket och detaljplock med robot, flexibla lösningar och rätt teknik säger Kjell-Arne på Din Maskin.

– Dimecos Lina Punch är en stanslinje som bearbetar plåten från coil till färdigstaplad detalj. Allt med hög precision, hög produktivitet och med minimalt materialspill. Stansmaskinen är baserad på ett verktygskassettsystem som rör sig över materialet och en 2-axlig stanshammare som aktiverar aktuellt verktyg. Som standard används verktygssystem från Mate eller Wilson där även multitools, indexerbara verktyg, rullformning samt formningsverktyg ingår. EKOVENT har med sitt automationstänk även stapling av stansade och klippta detaljer som sker med robotstapling till pall.

Här följer tekniska fakta för EKOVENT automatiska coil linje med stansning:

DIMECO elektrisk LINAPUNCH MCE D

• Material Alu-Zink, förlackad plåt, rostfritt och aluminium.

• Tjocklek 0,7 – 3,0 mm

• Bredd 15 – 500 mm

• Coilvikt max 2 x 3000 kg

• Detaljlängd 140 – 2 500 mm.

Dimeco är en fransk leverantör av bandmatningsutrustning och har ett brett program. De är kända för sin kvalitet och driftsäkerhet. Maskinerna kan levereras med hasplar för olika vikt och bandbredd, riktverk som kan fås med olika antal valsar beroende på riktnoggrannhet och servostyrda valsmatarverk med två olika styrningar är en del av företagets produktprogram.

Linjer som den här finns för coilbredd upp till 2 000 mm och plåttjocklekar upp till 4 mm.

– Vår nya automatiska stanslinje med dubbelhaspel från Dimeco har givit oss nya möjligheter. Vi kan snabbt byta material och anpassa tillverkningen efter vad som skall tillverkas ”just in time”. Vi hade en utmaning och fann en lösning i ett komplicerat projekt, säger Gard.

– Konceptet passar inte alla företag men för EKOVENT passar det som handen i handsken. En stor fördel är givetvis att företaget äger sina egna produkter, från utveckling till färdig produkt. Det gör att EKOVENT kan anpassa utvecklingsarbetet för sin tillverkningsprocess i framtagningen av nya produkter, säger Kjell-Arne.

– Vi har förstått att detta inte är en maskinlösning eller teknik som passar alla företag. Vi har en unik maskinlösning som klarar en mängd olika artiklar. Maskinen har varit igång sedan oktober 2016 och kör för fullt. Vår leveranssäkerhet tangerar nu 95 %, avslutar produktionschef Gard Braadli på EKOVENT AB i Vellinge.

Här har vi ett exempel på hur ett svenskt familjeföretag lyckats med rekrytering av nya medarbetare, hittat rätt i sin maskininvestering och kan växa vidare med nya förutsättningar. Ny kunskap och kompetens ligger i framgångens förändringsprocess. Vilken är den största framgångsfaktorn i förändringsprocessen? Litar medarbetarna på att förändringen blir till det bättre? Kommunikation och medbestämmande med förtroende, är nyckeln till framgång. Många företag väntar med att fatta ett beslut tills det är för sent. De som lyckas bäst, är de som fattar rätt och genomtänkta beslut med hjälp av experter inom sina områden.