Man kan krångla till det eller göra det enkelt för sig när det handlar om att skriva en rubrik till en artikel. I fallet med detta reportage från MF Precision går vi på magkänsla och helt enkelt kopierar rubriken från verkstadsföretagets hemsida, en risk? Vi får se, det skall vi ta reda på när jag ställer in bilens GPS på företagets adress i Ljusdal och förbereder mig för ett intressant besök hos verkstadsägaren, entreprenören och filosofen Martin Fredin. Jag har frågor och förväntar mig intressanta svar.

För att skapa en flexibel och samtidigt processeffektiv produktion, krävs att man fyller på med ett ständigt flöde av nya idéer, lösningar med ett fokus på människor som kan förverkliga dem. Utforska framtidens teknik och innovationer som kommer att omforma och utveckla vårt sätt att tillverka i framtiden, en framtid som har oändliga möjligheter.

– Jag letar ständigt efter banbrytande teknologier som omdefinierar vår vardag i produktionen. Vi ser på vår maskinpark, våra verktygslösningar och vår automation och konstaterar att det pågår en teknisk utveckling som vi måste dels identifiera och samtidigt se vilka lösningar som passar oss och vårt sätt att tillverka våra produkter, säger Martin Fredin.

Vi befinner oss i en tid med flera olika teknikskiften i samhället som handlar om elektrifiering, effektivisering av en mängd olika produkter inom energisektor och industriell kommunikation. Och i bakgrunden ser vi allt tydligare att människan behöver skapa hållbarhet och minska på slöseriet av våra naturtillgångar.

Många industrier lever idag i en situation av ständig förändring, ökade krav med sänkta produktions- och leveranstider, detta går snabbare än någonsin. Det ställer höga krav på medarbetarnas kompetens och den produktionsutrustning som finns att tillgå. Ett samarbete mellan människa, datastyrda maskinsystem och mjukvara, blir mer och mer den enda framkomliga vägen för konkurrenskraftig produktion på en komplex och hårt konkurrensutsatt marknad.

Men grundläggande är att spindeln skall snurra och gå, det är det viktigaste för en verkstadsägares lönsamhet, att göra spån. Så trots alla budskap om digitalisering, automatisering och smarta fabriker, så är det givetvis fortfarande smartast om man kan producera så mycket spån per timme och dag som möjligt.

Tiden före framtiden

– Jag blir aldrig riktigt nöjd och har visioner om den smarta fabriken, i mitt sätt att driva verkstadsföretaget. Med ett högt fokus på engagemang och smarta lösningar, när det handlar om att entusiasmera mina medarbetare, vill jag att vi skall vara bäst. Det handlar om att ge maskinoperatörerna och produktionsteknikerna de rätta verktygen för att utveckla produktionen i både smått och stort.

Martin Fredin är öppen i sin roll som företagsledare och bjuder gärna in branschen till olika event och öppna hus. Nästan alla som vill, får komma och titta på hur man kan göra med ny maskin-, verktygsteknik och automatisering, engagerade leverantörer och duktiga medarbetare för att skapa en verkstad som skall visa vägen för oss in i framtiden, säger Martin.

Vad kommer det sig att du är så generös och frikostig när det handlar om att visa din verkstad och ditt sätt att ta sig an problemen som finns och hopar sig så fort man vill genomföra en investering eller vill höja produktiviteten.

– Det är nog typiskt svenskt att vi visar upp och delar med oss av våra erfarenheter. Samtidigt kan man lära av andra och det skall man inte underskatta. Sen händer det inte så mycket om man tittar norr om Stockholm, så visst behövs olika typer av event. Mässornas tid är förbi i Norrland och det är långt till Elmia och EMO, så visst fyller alla typer av maskin- och verksamhetsvisningar en funktion, menar Martin.

Nyckeln till framtidens produktion finns i tekniken.

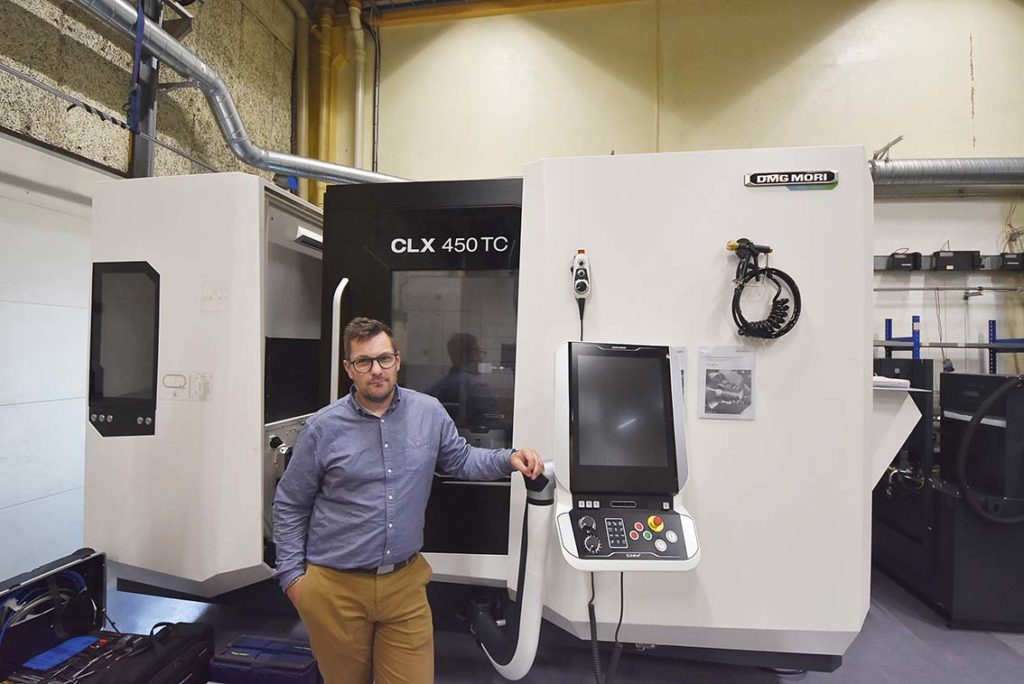

MF Precision AB arbetar med avancerad skärande bearbetning inom teknikindustri. Styrkorna är att tillverka 5-axligt frästa detaljer och svarvade flerfunktionsdetaljer, där all bearbetning körs i en uppspänning utan att flytta detaljen mellan olika maskiner, enligt Done-in-One konceptet.

Med de rätta verktygen och smarta maskin- och produktionslösningar vid CNC-bearbetning så kan kunden lösa ett traditionellt problem och skapa lönsamhet i sin produktion. Det handlar om att ta nya vägar mot en allt effektivare produktionsmodell, få ner den icke produktiva tiden och öka prestandan. Mycket av det som upptar produktionstekniker och operatörers tid idag har fokus på ”multitasking” dvs. komplett bearbetning, få en komponent färdig i en uppspänning.

OCH tar vi nästa steg så kommer vi in på optimerad kortserietillverkning och produktionsövervakning med helt nya maskinsystem, automation och mjukvara. Just förmågan att kunna producera små serier och ändå vara lönsamma.

Bygga verkstadsföretag en stor utmaning i sig.

Man kan säga att starten på Martins verkstad som skedde år 2000 fick en direkt koppling till maskintekniken att tillverka en detalj direkt i en ”smäll”.

– Jag var anställd maskinoperatör och arbetade på två olika verkstäder i 7 år och under denna resa kom jag i kontakt med ny maskinteknik och har man ett brinnande intresse, så lär man sig snabbt nya saker och jag fann att det var fantastiskt roligt att tillverka produkter med den senaste maskintekniken. 26 år ung bestämde jag att satsa på ett eget företag. Ett tufft beslut då ingen i min släkt eller familj var egna företagare, men jag fick bra hjälp och råd från Handelsbanken här i Ljusdal men också av ALMI och starta eget bidrag från Arbetsförmedlingen, berättar Martin och fortsätter;

– För att göra en lång historia kort, så investerade jag i min första INTEGREX. På 75 kvm inte så långt från där vi är idag startade jag, lite på vinst eller förlust. Det var en tuff start men jag räknade in en kalkyl som höll, så något bra gjorde man, tycker jag. Det var också början på ett mycket lång och idag givande samarbete med RAVEMA.

– INTEGREX maskinkoncept är intressant framförallt för legotillverkare med möjligheter att köra komplexa detaljer helt färdiga i en maskin.

Minska sina ställ- och ledtider. Kunden kräver idag kortare avrop med allt snabbare leveranstider.

– MF Precision har sin tillverkning i Ljusdal och våra kunder finns i huvudsak i Sverige, men vi levererar också till flera andra länder i Europa.

Med en ständigt uppdaterad maskinpark ligger vi i framkant både när det gäller kompetent personal och teknik, säger Martin.

Då behöver man anpassa sin maskinpark med teknik som klarar av framtidens krav på flexibilitet och snabbhet. Som man oftast inte kan planera för, säger Martin.

När vi idag går ut i produktionen ser jag 13 maskiner från MAZAK och alla är utrustade med någon form av automatisering.

– Jag var tidig med att hoppa på ”automationståget” och 2007 köpte jag vår första robot. Men först var jag tveksam, mycket tveksam. Men det tog inte lång tid innan jag köpte en robot till och en robot till och … Jag insåg och inser att i Ljusdal där vi verkar, är det svårt att hitta kompetens och drivna maskinoperatörer som är självgående. Den personal jag har vill jag gärna vid detta tillfälle berömma, de är jätteduktiga och är riktiga problemlösare. Vi arbetar inte skift utan kör produktion dagtid och det har att göra med att min personal har ett privatliv och familjer som kräver sitt. Vi ger järnet dagtid och alla är nöjda.

– Det betyder att när personalen går hem för dagen så laddar man våra automatiserade maskiner för obemannad drift. Olika robotlösningar ger oss fler produktionstimmar per dygn. En annan fördel med ett skift är att alla medarbetare är på plats under dagen och då kan vi tillsammans planera och lösa vår avancerade bearbetning, säger Martin.

– Det kortar ner våra rigg och ställtider då alla hjälper till med sina erfarenheter och det kan som exempel handla om uppspänning och verktygsval till programmering och körsätt.

– MEN det viktiga är att vi tjänar tid och att vi gör spån, tillägger Martin.

Tiden står inte still

Tid är en av vår viktigaste och mest värdefulla resurs. Ibland känns det som att tiden står still men oftast är det som om timmarna bara rusar förbi. I våra artiklar skriver vi om produktion och om produktivitetshöjande insatser i form av ny maskin- och verktygsteknik och förbättrade arbetsmetoder. Människan är i fokus och bestämmer i mångt och mycket hur mycket vi skall och kan hinna med på 24 timmar, en vecka eller en månad. Det är ju tiden som vi hela tiden handlar med. Har människan alltid haft ont om tid, nej men idag och vi pratar och fokuserar på tillverkning av produkter inom en viss tid och en viss leveranstid. Tiden är vad vi mäter med en klocka och med en sådan definition av tiden öppnas dörren för en hel rad olika scenario.

Så om produktionen skapar ett stort värde på få arbetstimmar innebär det att produktiviteten är hög. Och kapaciteten ökar dramatiskt om ett företag bestämmer sig för att öka automationsgraden i sina processer.

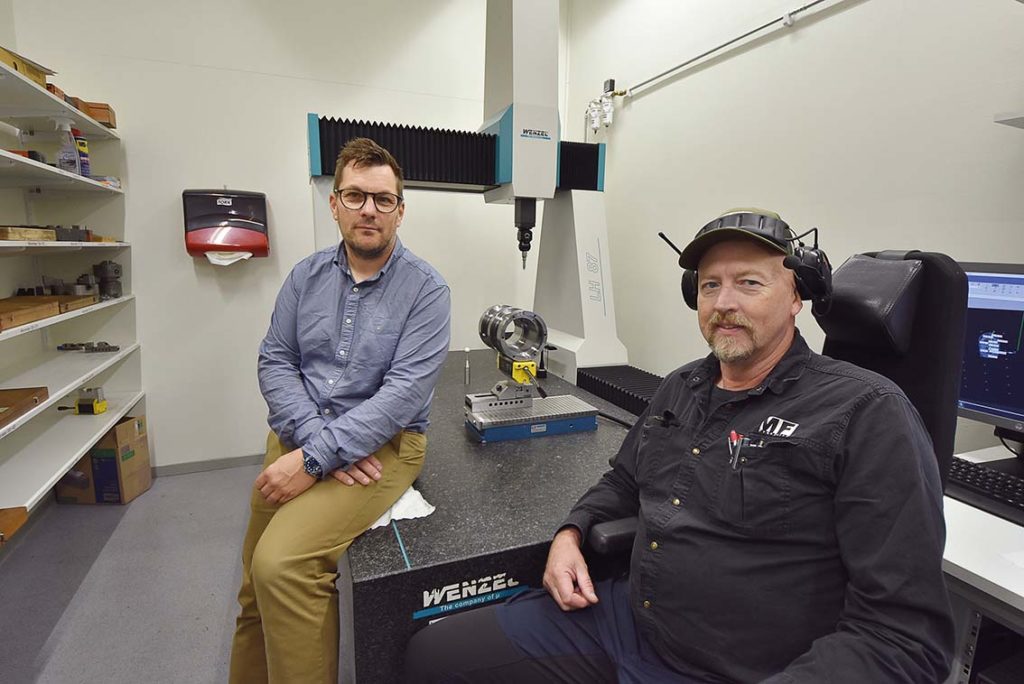

– Vi måste dokumentera allt vi tillverkar, det är numera krav från alla våra kunder, stora som små, säger Björn.

-Vi ser att behoven av mätningar med hög precision blir allt större och mer omfattande. Kraven på mätnoggrannhet utgör en gemensam kritisk faktor. Under årens lopp har vi byggt upp en gedigen kunskapsbank kring mätteknik, säger Martin.

Maskinoperatör Jimmy Björklund visar en detalj som är tillverkad enligt principen i en INTEGREX 400.