Stora produktionshöjningar ställer krav på maskinparken för potentialen är stor när det handlar om att sälja företagets produkter.

Här flödar kunskap och kompetens genom ett långvarigt utvecklingsarbete där starten var en revolutionerande teknisk konstruktion med flera patent som fortfarande är aktuella, till dagens utveckling och som satt tillverkaren Rototilt Group AB på världskartan.

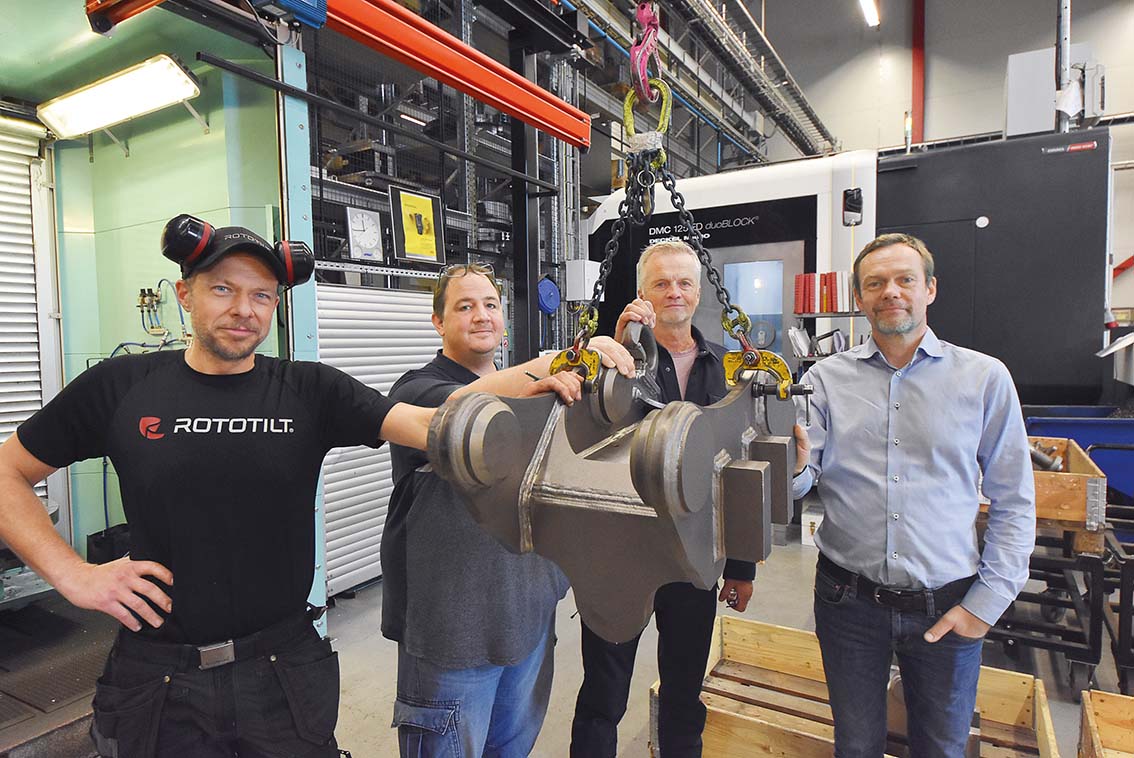

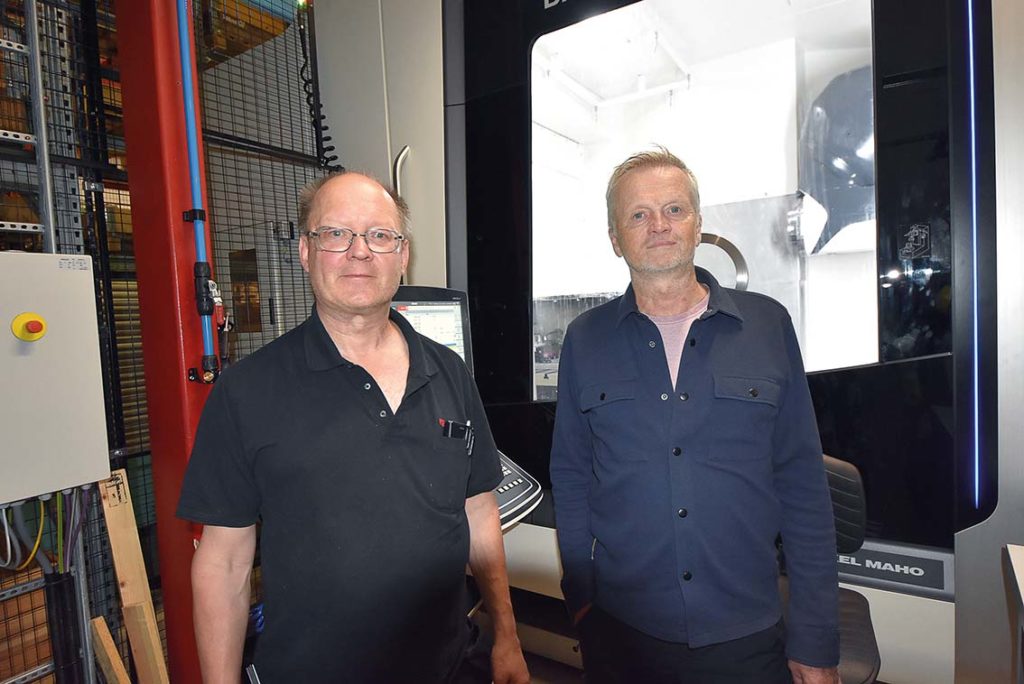

Och under vårt besök där maskiner, automatiserade system och IT möter morgondagens krav på digitalisering, ska vi också få möjligheten att se in i framtiden för den digitala fabriken. Så den gula besöksvästen åker på och vi beger oss ut i produktionen tillsammans med Tord Johansson, Erik Englund och Henrik Brodén.

Jag som ansvarig för Tidningen Maskinoperatörens redaktionella innehåll får möjligheten att på nytt hälsa på i Vindeln. Efter att varit här 2016 har det hänt mycket i vår omvärld med kriser som pandemi, krig i Europa och energikris. Idag har vi facit på hur mänskligheten hanterat och hanterar stora existentiella problem men också hur människor och företag snabbt anpassar sig och här i Vindeln har man på Rototilt Group satt upp nya mål och visioner om sin framtid. Idag skriver vi augusti 2023 och jag hälsas på nytt välkommen av Tord Johansson som har titeln VP Production. På agendan har vi som vanligt ett intressant besök framför oss där vi fått förhandsinformation om att man byggt till ett helt nytt skepp på 4 000 kvm som skall effektivisera taktade flöden, där svårigheter ligger i planering och logistik i hela tillverkningskedjan på fabriken. Man konstaterade redan under 2015 att man inom några år skulle slå i kapacitetstaket på fabriken. Det blev ett digert arbete att finna rätt väg för företagets kommande behov av tillverkningskapacitet och med hjälp av extern expertis och Produktionslyftets företagsprogram fick företaget hjälp med att utveckla sin egen förmåga att förbättra sin konkurrenskraft.

Produktionslyftet är ett omfattande nationellt program som initierades av Teknikföretagen och IF Metall 2006. Syftet är att höja produktivitet, konkurrenskraft och utvecklingsförmåga i svensk industri och därigenom stärka förutsättningarna för lönsam produktion i Sverige.

Produktionslyftet erbjuder företag program som utvecklar företagens egen förmåga att förbättra sin konkurrenskraft. Man tillämpar principer som bygger på LEAN men utgångspunkten är företagens egna styrkor och värderingar. Även om Produktionslyftet har utvecklats utifrån tillverkningsindustrins behov och möjligheter.

– Nu växlar vi upp våra tillverkningsprocesser där mer skall tillverkas på ett effektivt och hållbart sätt med en allt större organisation och en maskinpark där antalet maskiner är fler och numera använder vi oss av 5-axlig maskinteknik från DMG MORI. Vi har även gjort stora förbättringar i vår fabrikslayout för vi är också betydligt fler som arbetar i produktionen som skall tillverka våra redskapsbärare i nya flöden. Så nu har vi alla processer samlade i två skepp på sammanlagt 8 000 kvm under samma tak, säger produktionstekniker Erik Englund och tillägger med glimten i ögat;

– Behöver vi mer kapacitet i framtiden så har vi lärt oss mycket på resan fram till idag. Vi pratar mer obemannad körning, utnyttja fler av dygnets timmar och fortsätta vår digitaliseringsresa.

Människorna i fokus, allt mer ”hjärna och mindre händer”.

– Vi har en stark tro till våra kreativa medarbetare. Kompetens, engagemang och talangförsörjning är en viktig del för företagets fortsatta utveckling i glesbygd (vi lämnar diskussionen kring svårigheter med att rekrytera medarbetare i denna artikel men alla vet hur svårt det är). Vår filosofi och ledarskap bygger därför på en positiv människosyn där medarbetarnas potential skall tas tillvara. Mångfald och jämställdhet på arbetsplatsen ses som en styrka som bidrar till effektivitet, lönsamhet och trivsel. Det skapar i sin tur en arbetsplats med engagerade medarbetare som tar ansvar och egna initiativ. Genom att hålla det vi lovar hjälper vi våra kunder till ännu bättre resultat. Vi vill att de i alla kontakter med oss ska uppleva våra kärnvärden – precision, mervärde och engagemang, säger Tord Johansson.

Egna produkter på drömfabriken i Vindeln.

Rototilt förvandlar entreprenadmaskiner till effektiva redskapsbärare. Företaget utvecklar och tillverkar maskinfästen, tiltrotatorer, styrsystem, redskap och tekniska lösningar som gör det möjligt för grävmaskinister att arbeta med högre säkerhet, precision och effektivitet.

Arbetet mot allt mer enstycksproduktion gav insikter som påverkade utformningen av den nya anläggningen. Den nya fabriken är resultatet av ett systematiskt och målmedvetet experimenterande och lärande, med bred förankring och involvering från ägare, ledning och medarbetare. Man har ett kontinuerligt fokus på volymscenarier, principer för layouter och flöden samt snabba, utmaningsdrivna tester av produktionsupplägg och produktionsplanering. En fabrik som stöttar nya arbetssätt och principer.

FASTEMS är en nyckelleverantör för fabriken i Vindeln

I centrum för hela produktionen finns ett FMS- system som är 100 meter långt och 10 meter högt, ett av de största i Norden. Det installerades 2007 när fabriken byggdes och har anpassats och uppdaterats löpande under åren för att möta de nya förutsättningarna. Till FMS-systemet är numera tolv CNC fleroperationsmaskiner kopplade.

– Vår FMS-anläggning sover aldrig utan här tillverkar vi produkterna ”just in time”, hela vägen, i en automatiserad process. Kraven från våra kunder gör att vi nu mer och mer går mot kundorderstyrd produktion. Konstruktionen av vårt nya modellprogram har gjort att vi fått tänka till i våra bearbetningsprocesser, (allt mer 5-axlig bearbetning i maskinerna). Vi har idag ett stort fokus på metoder och arbetssätt, säger produktionstekniker Erik Englund.

Mer obemannad produktion kräver ett utökat samarbete med FASTEMS palett av nya mjukvarulösningar.

– Vi ligger i framkant när det handlar om digitaliseringsprocesser där mjukvaran alltmer styr produktionen. Samarbetet mellan oss och FASTEMs är långtgående, säger Tord Johansson.

Vi ber Henrik Brodén på FASTEMS att utveckla, för vi förstår att man arbetet ihop sedan 2007.

– Systemet är idag är både maskin och mjukvarumässigt uppdaterat. Allt för att passa in i Rototilts produktion på bästa sätt. Nu och i framtiden. Det handlar i grunden om att producera mer och effektivare. Hjälpa maskinoperatörerna med smarta lösningar, ofta i digitalt format där operatörerna ligger steget före i planering/körning. Som vi pratat om här idag – kunna se in i framtiden, säger Henrik Brodén.

– Mycket av det arbete som vi från FASTEMS lagt den senaste tiden handlar om att framtidssäkra produktionsprocesserna så att det blir enkelt att styra produktionen både med bemannad som obemannad produktion, säger Henrik.

– Systemet hos Rototilt har till att börja med full integration mot affärssystemet Infor M3 där samtliga produktionsorder genereras och skickas till FMS-systemets ”hjärna” MMS (Manufacturing Management Software) som planerar in ordnarna och får dem utförda i lämpliga maskiner. När ordern är klar rapporteras detta tillbaka till M3.

MMS håller koll på samtliga maskiners verktygslivslängd, ger besked i god tid till operatörer kring när respektive verktyg senast behöver bytas. NC programmen skickas till maskinerna tillsammans med respektive jobb som skall utföras.

För att ge ytterligare hjälp till operatörer finns alla produktionsrelaterade dokument länkade och tillgängliga vid ladd stationerna för att garantera att allt går rätt till. Utöver detta samlar systemet in information från samtliga anslutna maskiner / enheter och sammanställer viktiga tal som, tillgänglighet, utnyttjandegrad, OEE, mm., förklarar Henrik Brodén FASTEMS.

Factory Cockpit: Fabriksövergripande transparens kring centrala nyckeltal. Fastems (Factory Cockpit), är en ny lösning som samlar in, integrerar och analyserar data från verkstadsgolvet och IT-system (t.ex. ERP eller MES). Factory Cockpit tillhandahåller verktyg för situationsmedvetenhet i realtid och datainformerade insikter för detaljtillverkning, vilket hjälper till att optimera det övergripande produktionsflödet och resurseffektiviteten. Med Factory Cockpit är produktionsstatus i realtid eller viktiga tillverknings-KPI: er som OEE, utnyttjande och tillgänglighet lätt synliga för alla intressenter. Från operatörer på verkstadsgolvet till produktionschefer och beslutsfattare. Informationsflödet ökar transparensen och förbättrar samarbetet genom hela produktionsprocessen, vilket gör det möjligt för tillverkande företag att leda och utveckla sin tillverkning med data.

myFastems:

Redo för produktion dygnet runt

Erbjuds som Software-as-a-Service (SaaS)-produkt, som är en del av Fastems automationslösningar, myFastems tillhandahåller kraftfulla verktyg för att hjälpa kunder att hålla sina Fastems-system igång dygnet runt, för maximal tillgänglighet och produktivitet. Den digitala tjänsten är tillgänglig som en webapplikation och lättillgänglig via mobiler, surfplattor eller datorer, vilket ger transparens till alla Fastems system: servicehistorik, reservdelshantering och omfattande systemöversikt för anslutna system, instruktioner och supportförfrågningar. Med mjukvara kan kunderna utnyttja den fulla potentialen i sina Fastems-system.