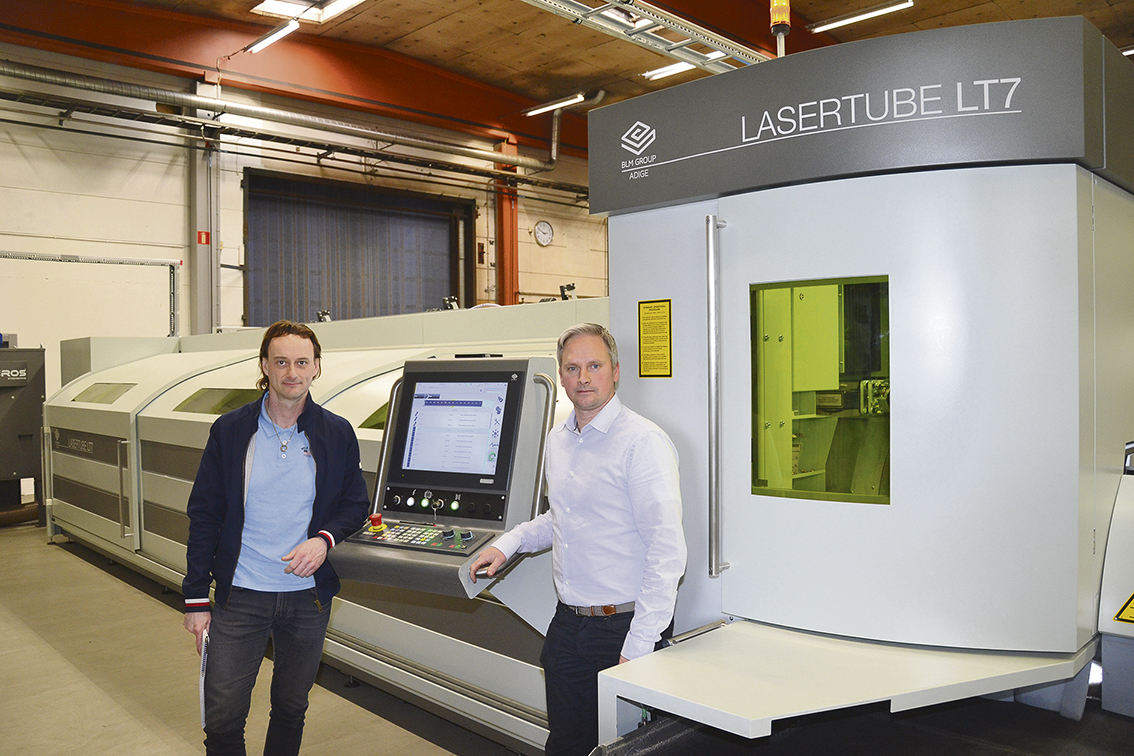

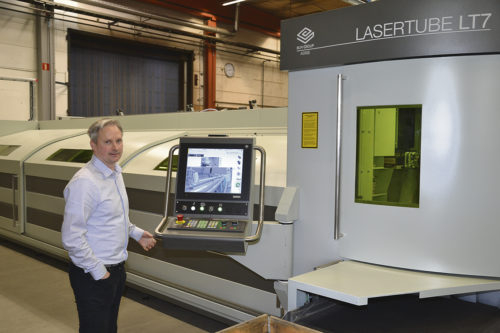

Jim Davis, Edströms rörlasersäljare, och Mattias Lind, VD för Conpipe Engineering, visar upp Conpipes senaste investering, rörlaserbearbetningsmaskinen Adige LT7 från BLM Group som nu gör att företaget kan göra jobb inom aluminium.

Sedan Automatlego i Småland blev Conpipe Engineering 2016, med ny ägare och VD, har företaget, som tillverkar rörprodukter och rörkomponenter, haft en mycket positiv utveckling. Conpipe Engineering, som idag utmärks för sin höga leveransprecision, har nu tagit nästa steg och investerat i rörlaserbearbetningsmaskinen Adige LT7 från BLM Group som representeras av Edströms i Sverige.

TEXT & FOTO // PIERRE EKLUND

Någon minut från E22:an, mellan Karlskrona och Kalmar, på en väg som leder ner till Kalmarsund ligger företaget Conpipe Engineering. Inne i produktionslokalen råder full fart på rörlaser- och bockningsmaskinerna, och den senaste investeringen Adige LT7 från BLM Group skär rördetaljer med fiberlaser i hög fart.

– LT7 har varit ett rejält lyft för oss, med ökad kvalité och högre produktionstakt än i vår gamla rörlaser. Jag vet inte hur vi hade klarat våren utan vår nya maskin. Jämför vi effekt, förbrukning av el och verkningsgrad är det skillnad på fiberlaser och CO2-laser, berättar Mattias Lind, VD för Conpipe Engineering.

I slutet av 1980-talet startades verkstadsföretaget Automatlego i Bergkvara där större delen av verksamheten var inriktad på rörkapning till Torsmaskiner (nuvarande Faurecia) som då hade tillverkning av avgassystem i Torsås. 2005 fick Automatlego nya ägare som slog in på företagets nuvarande inriktning, det vill säga ta fram allt från enkla rör till komplicerade rörlösningar från prototyp till serieproduktion.

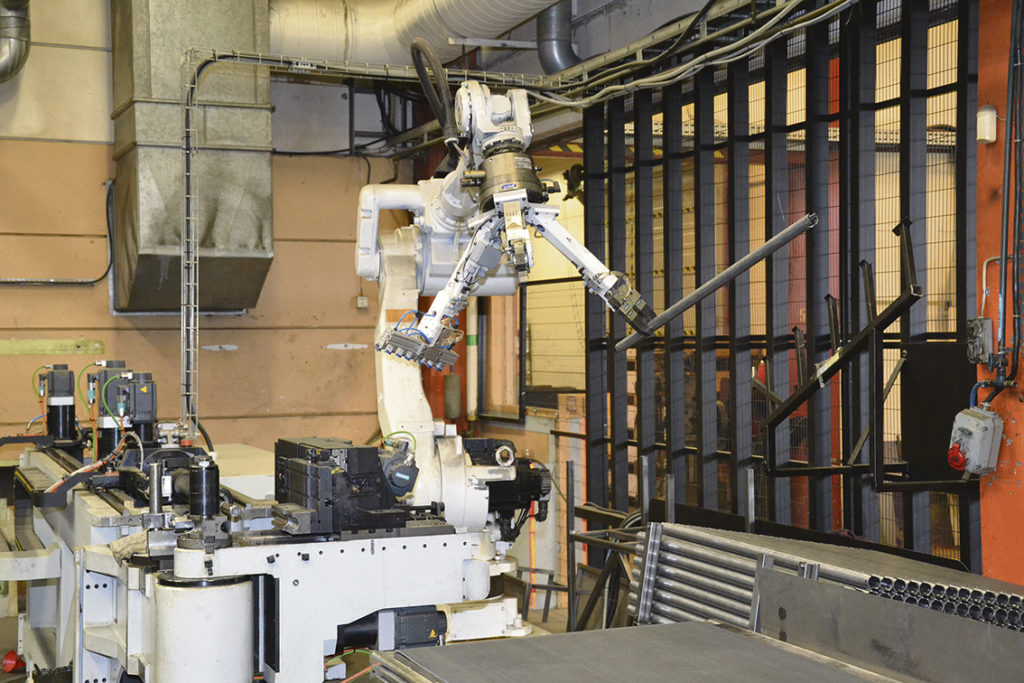

– Tre år senare vände sig företagets dåvarande ägare till maskinsäljaren Edströms som säljer rörbearbetningsmaskiner från BLM Group, världsledande på rörbearbetning, och man köpte då LT722D som vi fortfarande har kvar.

2011 köptes även rörlaserbearbetningsmaskinen LT8 från Edströms och BLM Group, men maskinen såldes vidare redan efter tre år. Automatlego i Bergkvara hade ekonomiska problem och gick i konkurs 2015, men startades sedan upp igen som Automatlego i Småland. Hösten 2016 bestämde sig INCITA Förvaltning, som ägs av Kalmarentreprenören Jan Eklund, för att köpa verksamheten och införliva företaget i sin industrikoncern Conpipe Holding AB.

– INCITA fick ett företag med stor potential, en duktig personalstyrka med ovärderlig kompetens och en bra maskinpark. Förutom oss består koncernen av Kama som tillverkar fordonstillbehör och Conpipe Scandinavia som erbjuder bockade rör och svetsade rörkonstruktioner.

– Den stora skillnaden mellan oss och Conpipe Scandinavia är att vi bockar rör upp till 60 millimeter i diameter medan dem bockar rör upp till 150 millimeter. Vår senaste bockmaskin köptes av Edströms för fem år sedan.

Mattias har varit VD sedan 2018, men har en lång historia i företaget då han under flera år arbetade i verkstaden och då lärde sig hela verksamheten. 2013 lämnade han Automatlego för just Conpipe Scandinavia, som nu alltså är systerbolag, och strax efter övertagandet 2016 handplockades han för att få fart på Conpipe Engineering – först som platschef och sedan som VD.

– Utvecklingen ser bra ut. Trots att vi var tvungna att permittera en del anställda förra våren på grund av pandemin fick vi ett positivt ekonomiskt resultat 2020. Vårt resultat är en följd av de förändringar som vi har gjort på företaget de senaste åren.

– Vi har bland annat uppdaterat våra prislistor som inte låg i relation till verkligheten och förstärkt vår organisation. Innan övertagandet låg leveransprecisionen på 65 till 75 procent. Nu snittar vi 97 procent.

I verkstaden tillverkas allt från enstycksprodukter till detaljer som har en årsvolym på runt 30 000 detaljer. Från att en gång i tiden enbart ha varit inriktade på att kapa rör åt fordonsindustrin har Conpipe Engineering idag ett flertal kunder inom olika branscher, främst i Sverige, där de fem största kunderna står för 50 procent av omsättningen.

– Vi är inte beroende av en enda stor kund utan har spritt jobben ganska bra, vilket gör oss mindre sårbara om det uppstår problem i en industri. En av våra stora kunder inom laserskärning är faktiskt vårt systerbolag som har en IATF-certifiering och gör uppdrag för Scania och Volvo.

– I samhället finns rör i alla dess former, runda, ovala och fyrkantiga, och vi gör allt från avgasrör och värmeväxlarör till rördetaljer på lastbilshytter, växthus och Husqvarnas gräsklippare.

Conpipe, som har elva anställda, gör allt från avgasrör och värmeväxlarör till rördetaljer på lastbilshytter, växthus och gräsklippare. En av de större kunderna är Husqvarna som har flera volymartiklar. I snitt levereras 5 ton i veckan till kunden.

– Vi är väldigt flexibla och kan hjälpa våra kunder med akuta jobb, säger Mattias Lind, VD för Conpipe Engineering.

I höstas tog produktionen fart igen och sedan början på 2021 har personalen arbetat övertid på lördagar och kvällar för att hinna med. Under hösten insåg Mattias att det var dags att investera i en ny rörlaserbearbetningsmaskin. Företagets gamla Trumpf-laser hade gjort sitt, den hade gått över 50 000 timmar och klarade inte kundernas kvalitetskrav, och för att inte bli alltför sårbara med endast en rörlaser – LT722D – kontaktade han Jim Davis, Edströms rörlasersäljare.

– Samarbetet med Jim och Edströms har fungerat jättebra genom åren och förutom att BLM Group har väldigt bra maskiner med hög kvalitet så är en av fördelarna med att välja samma fabrikat som LT722D att maskinerna då har samma programvara.

– Tidigare fick vi göra skärfiler åt både Trumpf-lasern och Adige-lasern, vilket var omständligt och resurskrävande om vi ville flytta jobb mellan maskinerna. Nu är det enkelt att bara skicka filerna emellan maskinerna. Dessutom kände våra operatörer redan till Adiges styrsystem vilket medförde en kortare inkörningsperiod.

Conpipe Engineering beställde rörlaserbearbetningsmaskinen Adige LT7 från BLM Group i december förra året. Maskinen är tillverkad i familjeföretaget Adiges högteknologiska fabrik i bergen utanför italienska Trento. Leveranstiden sattes till endast tre månader. När Conpipe Engineering veckan innan leverans skulle ta bort Triumpf-lasern för att bereda plats åt den nya maskinen upptäckte Mattias och hans kollegor att det fanns tre brunnar med fall på den plats där den nya lasern skulle stå.

– Katastrof. Vi upptäckte det på torsdagen och på måndagen skulle maskinen komma på tre lastbilar och köras in

i byggnaden av en lokal flyttfirma. Verkstaden är så gammal att det inte finns några kompletta ritningar så vi kunde inte veta hur det såg ut innan vi tog bort den gamla maskinen.

– Som tur är fick jag tag på en lokal firma som snabbt kom hit och kunde gjuta igen brunnarna och förstärka golvytan. Med tanke på vikten, nästan 20 ton, och den rörelse som finns i maskinen var det kanske lika bra att förstärka golvet. Men det var svettigt innan det löste sig. Redan på fredagseftermiddagen var golvet gjutet.

Nu står nya Adige LT7 mitt emot den gamla LT722D, som Jim var med och installerade när han arbetade som servicetekniker för Edströms. Den stora skillnaden mellan maskinerna är laserkällan. LT722D har en CO2-laser medan nya LT7 är utrustad med fiberlaser med 3D-teknik, vilket gör den mycket snabbare.

– Vi säljer nästan bara fiberlaser idag. Fördelen med fiber är att den klarar återreflektion bättre och kan skära i tuffa material som aluminium, koppar och mässing. CO2-laser är dock fortfarande vanligast i väldigt stora maskiner, förklarar Jim.

Mattias berättar att operatören brukar materialplanera och samköra artiklar i samma storlek från olika program för att köra slut på en laddning material åt gången. På så sätt slipper operatören ta hand om det material som inte är bearbetat och köra ut det på lagret igen. Maskinens maxkapacitet är en rördiameter på 152,4 millimeter. Omsättningsmässigt blev april 2021 den bästa månaden på flera år, men nu ser Mattias en viss inbromsning på grund av den omfattande bristen på material. I normala fall handlar företaget i snitt 500 ton material om året, mestadels stål, rostfritt och krom, från Italien och Tyskland, men precis som många andra företag har Conpipe-koncernen svårt att få tag på material på grund av pandemin.

– Det är såklart tråkigt och vi gör allt för att få loss det material som vi kan hitta. En annan stor fördel med den nya maskinen är att vi kan skära aluminium i den vilket vi inte har kunnat innan. Det öppnar upp för nya kunder och produkter. – Om inte den rådande materialbristen blir värre och alltför kännbar så ser framtiden ljus ut för företaget, berättar Mattias.