Isakssons i Hok bygger till och investerar med tillväxt som mål. De är tredje generationen Joel och Patrik Isaksson som vet vad de vill.

– Vi hade som mål när vi tog över 2013 att öka omsättningen och hittills har vi tredubblat den och nått 24 miljoner med bibehållen lönsamhet. Det har gjort att vi skapat fler arbetstillfällen, från 6 till 20 anställda, säger vd Joel Isaksson. För sin goda entreprenörsanda som skapat nya arbetstillfällen delade Vaggeryds kommun ut priset Årets Företagare 2019 till Isakssons Metallindustri.

Bland många åtgärder har man förstärkt sitt kvalitetsarbete på alla plan.

– Som relativt litet företag har vi även certifierat oss enligt ISO 9001 och ISO 14001, något som skapar en trygghet i våra processer, säger Patrik Isaksson, teknik-, utvecklings- och projektansvarig.

Isakssons har som sagt ett mycket tydligt framtidsfokus, det handlar om att tillföra sina kunder innovativa lösningar. Man är ett gammalt företag med ungt ledarskap. Här finns också en investeringskraft i att köpa ny maskinteknik, vilket gjort att man på några år köpt två kraftfulla fleroperationssvarvar från OKUMA.

Min första fråga blir hur man praktiskt sköter företaget.

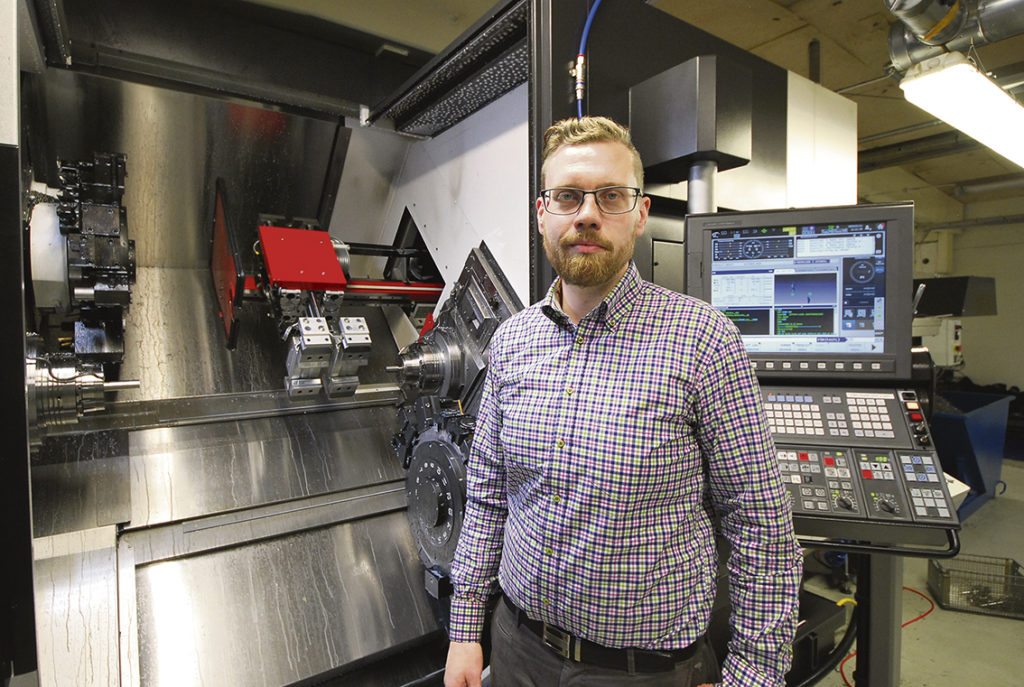

– Vi har helt naturligt gått in i våra roller och hittat våra intressen. Vi kompletterar varandra och jobbar mycket på egen hand. När det handlar om mig, säger Patrik så är det jag som fokuserar på produktionsteknik/projekt och Joel är vd/marknad och sköter all logistik och planering.

– Vi har fullt förtroende för varandra och det är sällan vi tänker på att vi är bröder när vi arbetar. På fritiden däremot handlar det om familjeliv med småbarn i ungefär samma ålder och då är vi bröder ”på riktigt”, skrattar Joel och Patrik.

Ett intresse och engagemang kopplat till både praktisk och teoretiskt kunnande är det som krävs för att lyckas.

– Det här är inget vi klarar själva utan är beroende av att våra medarbetare är delaktiga från grunden i alla projekt. De är välutbildade och får löpande utbildningar för att hela tiden ligga i framkant. Vi har en ständig dialog med både små möten på några minuter och lite längre veckomöten där vi delar med oss av våra intryck och upplevelser i det dagliga arbetet på verkstaden, säger Joel Isaksson.

– Maskinerna gör vad de lovar men vi behöver och har duktiga operatörer kan ställa maskinerna och som sitter på mycket kunskap och som man delar med sig av. Det är ju också nödvändigt då vår expansion gjort att vi kunnat investera i fler maskiner som ger oss ännu fler möjligheter att komma med lösningar till våra kunder, säger Patrik Isaksson.

Vad gäller maskininvesteringar är det en uttalad strategi att byta ut en av de tretton maskinerna i produktionen var 12:e till 18:e månad.

– På så sätt har vi alltid utrustning som är nyare än 1,5 år. Vi investerar konstant, är unga och hungriga, jag tror att det är en viktig anledning till att det går så bra för oss, säger Joel.

Historien är viktigt så här kommer lite bakgrund;

År 1947 såg företagets grundare Valter Isaksson en annons om en begagnad kurvstyrd automatsvarv som fanns till salu i Dalarna. Han ansökte om ett par dagars semester och åkte med tåg för att köpa svarven. När den var hemma startade han firman och började söka kunder. Redan efter något år så gick det så bra att han kunde säga upp sig från sitt arbete och satsa fullt ut på firman, från den dagen fram till pensionen var han sin egen.

Sonen David föddes 1960 och har växt upp i firman och han trivdes redan som ung i verkstaden. Efter att ha avslutat sin utbildning och värnplikt så köpte han företaget 1982. I början på 90-talet så inleddes en expansiv fas av företaget och efter en utbyggnad som dubblade produktionsytan började David investera i nya maskiner och 1994 köptes den första CNC styrda svarven.

Nu följde en intensiv period där hela maskinparken byttes ut mot nya svarvar, vartannat år mellan 1994 och 2002 köptes en ny maskin till den lilla firman i Småland. När en längdsvarv av finaste snitt rullades in i lokalen 2002 så var det en mycket kompetent maskinpark som stod där. Våren 2006 var det Davids äldsta son Patriks tur att börja jobba heltid i företaget, för att efter några år följas av mellansonen Joel.

Företaget växte mot att bli en komplett leverantör av automatsvarvade detaljer och med en vilja att alltid hålla sig i framkant av utvecklingen investerades det 2011 i två ytterligare längdsvarvar. Våren 2013 började lokalerna återigen kännas trånga, och eftersom alla tre trodde starkt på framtiden drogs planerna upp för en utbyggnad som återigen skulle fördubbla fabrikens storlek. Maskinparken behövde förstärkas med ny teknik. Men efter en kortare tids sjukdom avled David hösten 2013 och Patrik och Joel tog över ledningen av företaget och under 2014 stod utbyggnaden färdigt.

I samband med att utbyggnaden stod klart inköptes ett paternosterverk för materialhantering, en 6,5 m hög med hyllor som klarar 2 ton styck, och i kombination med inflyttningen i de nya lokalerna skapas en effektivare och mer lättarbetad verkstad.

Expansionen av verksamheten fortsätter kontinuerligt, sedan 2011 har sex maskiner rullats in i lokalerna och det planeras alltid för nästa investering, allt för att kunna vara en kompetent partner. Och vad som händer 2020 redovisas i denna artikel.

Garageföretaget tar stora steg mot att bli en liten industri och då krävs mycket mer, av alla

Isakssons levererar CNC-svarvade detaljer till bland annat hissar, jordbruksmaskiner och möbelindustri.

– Vi är involverade, tekniskt kunniga och levererar hög kvalitet. Vi vill gärna vara med kunden redan i utvecklingsarbetet och vi jobbar tajt med nästan daglig kundkontakt för att hitta smarta lösningar som blir de mest effektiva, säger Joel Isaksson.

Patrik instämmer:

– Vi producerar inte bara detaljer, vi bidrar med kunskap. Så länge detaljen passar på rundstång och i svarv så är vi med. Isakssons levererar automatsvarvade och revolver svarvade detaljer i serier från 5 – 5 000 bitar, upp till 65 mm i diameter.

– Vi har en ung och hungrig personal och är på god väg att skapa en självgående verkstad med ordning och reda på processflöden och med flera nya maskiner, vi som ägare är bra på att delegera, säger Joel.

Patrik fortsätter:

– Vi bygger en organisation långsiktigt som svarar mot kundernas krav och vi investerar offensivt för att alltid ha ny utrustning. Det här är en viktig konkurrensfördel.

Fokus de senaste maskininvesteringarna

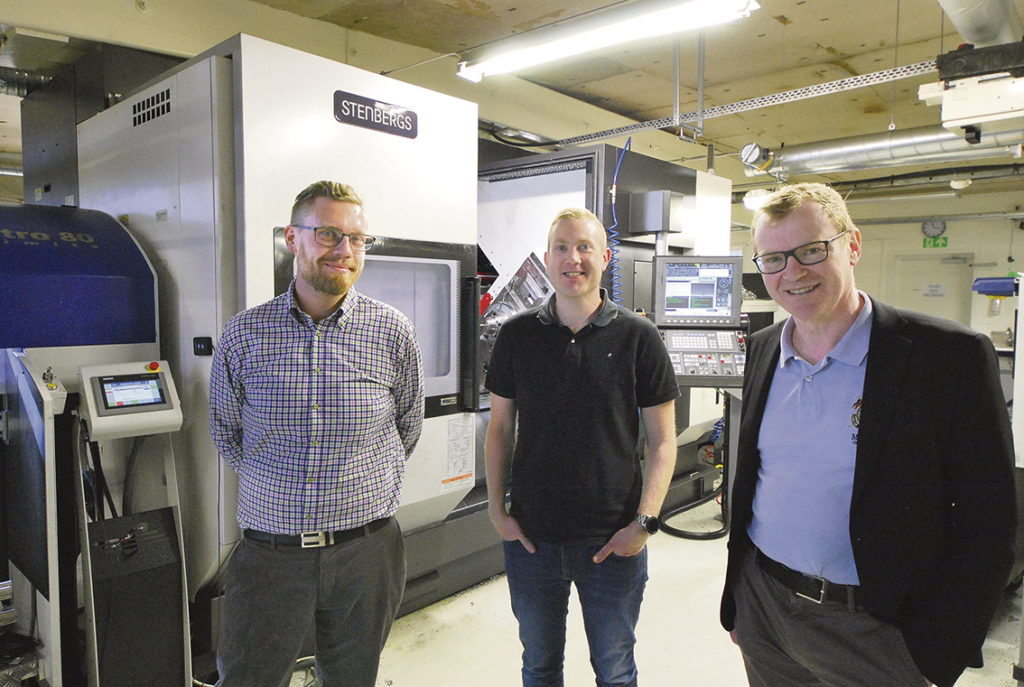

– Här har vi en framgångssaga i svensk verkstadsindustrin när det gäller det lilla företaget där man gått från 4–5 anställda till idag 20, på under 10 år, säger Jimmy Jensen som arbetar som maskinsäljare på Stenbergs.

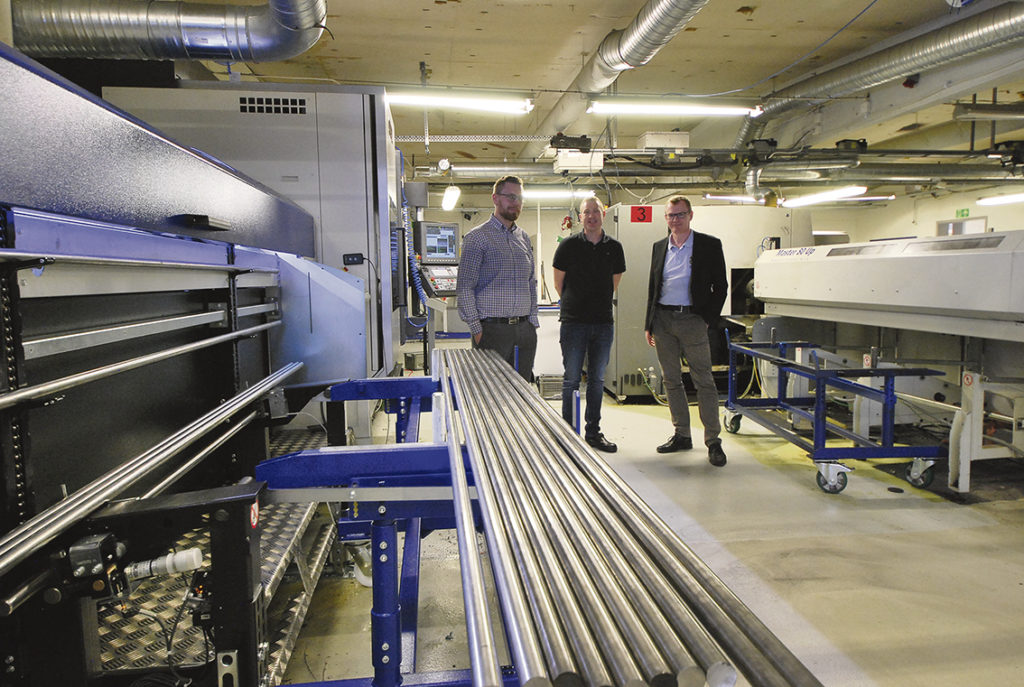

Jimmy Jensen har sålt två fleroperationssvarvar LT från den japanska maskintillverkaren OKUMA till Isakssons Metallindustri i Hok. Det är de första maskinerna av fabrikatet OKUMA.

– Vi pratar högeffektiva motspindelmaskiner, LT2000 EX från 2016 och LT3000 EX som installerades i år – 2020. Modellen LT är fleroperationssvarvar med motspindel och två eller tre revolvrar. 16 verktygsplatser, drivna verktyg och möjlighet till Y-axel i samtliga revolvrar. Maskinerna är utrustade med stångmagasin.

– Fleroperationssvarvar från OKUMA är utrustade med ”Thermo-Friendly Concept” vilket innebär att temperaturförändringar kompenseras av styrsystemet. Konceptet ger maskinerna en mycket hög bearbetnings noggrannhet och hög tillgänglighet.

– OKUMAs styrsystem OSP-P300L med touch panel, USB ingång och möjlighet till uppkoppling mot nätverk och således digitaliserade enligt Industri 4.0

– Mer teknik är att maskinerna är utrustade med OKUMA:s antikollisionssystem CAS där man i realtid kontrollerar programmering och all geometri i bearbetningsutrymmet på maskinen. Man kan köra 3D simulering men tanken med CAS är att köra skarpt läge direkt utan simulering, det sparar tid. Vidare är styrningen OSP förberett för nedladdning av olika Appar, vilket återigen handlar om digitalisering av produktionsprocessen, förklarar Jimmy Jensen.

Vi ber om lite input om maskinleveranserna och börjar med OKUMA LT2000 EX – TWIN STAR.

– Vänster och höger spindel, övre och nedre revolver, det är ultimat teknik för komplett produktion på en enda maskin. De övre och nedre revolvrarna kan kombineras med antingen spindel, vilket ger den perfekta balansen mellan primära och sekundära operationer. Maximera produktiviteten i ett litet fotavtryck. Med en valfri tredje revolver är denna TWIN STAR LT EX-serie den ultimata svarven i processintensiv bearbetning.

Att utvecklas själva tillsammans med alla involverade handlar om ett modernt ledarskap.

Under 2020 installerades en ny OKUMA LT 3000 TWIN STAR med en intressant automationslösning som effektiviserar flödet.

– Här inför nästa investering stod vi inför ett dilemma. Plundring av långa axlar manuellt skriker 70-talet lång väg och så vill vi inte ha det, säger Patrik Isaksson.

– Vi efterfrågade en maskin som behövde en utrustning som inte är standard på OKUMA:s modeller. Det handlade om att hitta en lösning där man med automatik kunde hantera långa detaljer utan maskinoperatörens handpåläggning.

– Här var Jimmy Jensen och Rickard Josefsson produktchef OKUMA på Stenbergs lyhörda och helt med på noterna och vi kom tillsammans fram till en speciallösning med en klo som hanterar detaljerna ut ur maskinen, säger Patrik Isaksson och menar att utan öppna sinnen för nya idéer hade man inte kommit fram till en bra lösning.

– För problemet var att vi såg begränsningar i våra tidigare revolversvarvar, vi såg att en annan lösning hade varit bra att ha. Några frågeställningar var, vad missar vi för jobb, vilka artiklar kan vi inte tillverka tillräckligt effektivt för att få lönsamhet. Här såg vi specifikt ett problem med långa axlar som vi har stor tillverkning av.

I OKUMA LT 2000 plockade vi ut axeln manuellt och det är inte ett modernt sätt att arbeta på, säger Joel Isaksson

– Inget är omöjligt för oss på Stenbergs, nästan… och med vår stora kompetens och erfarenhet av ett långt samarbete med OKUMA i Japan, ordnar vi det mesta, så här har herrarna här fått precis som man vill ha sin OKUMA LT3000, efter vad som är möjligt, säger Jimmy Jensen.

Så tekniska fakta tack, OKUMA LT3000, Jimmy.

– Maskinen är en 4-axlig multifunktionssvarv med huvud- och motspindel samt två eller tre revolvrar med 16 verktygsplatser på varje. Y-axel på en två eller tre revolvrar, snabbfäste Capto vilket innebär korta ställtider. Styrsystemet OSP Suite är som vanligt välutrustat, med nätverkskort som standard bla. Det andra har som option är standard i en Okuma. En Okuma är stabil, och en del i det är vikten. Den här maskinen väger in på 11 200kg. Den här maskinen kommer under lång tid producera precisionsdetaljer till Isakssons Metallindustri i Hok.

Vi avslutar med att fråga bröderna hur man ser på digitalisering och Industri 4.0, ett alltid intressant ämne.

– Grunden för att kunna leverera på tid handlar om att skapa ordning och reda. Grunden för lönsamhet är kvalitet och att leverera i tid. Därför har vi lagt mycket tid och fokus på just denna del. Det handlar inte bara om perfekta underlag, utan också om att ha rätt sak på rätt plats i rätt tid. Samt att ha ett kontrollsystem som gör att vi alltid skickar perfekta detaljer till våra kunder.

– Vi vill kunna se data, läsa av data, vi vill behandla data och vi vill dokumentera data. Ögonblicksbilden idag är att vi i dessa tider har möjlighet att åtgärda och förbättra våra digitala system. Vi har tagit fram allt från 10 – 40 punkter som skall ge oss en högre digitaliseringsgrad och vi har precis uppgraderat vårt MPS system för att kunna bli en allt smartare fabrik. Vi involverar nu också vår personal i vårt arbete att vårt pappersarbete skall minimeras och enbart finnas digitalt, det kräver dels bra uppkoppling mot Internet, molntjänster för digitalt lagrad information och ett förändrat sätt att arbeta. Det är svårt att bearbeta all information med traditionella databasmetoder. Vi har nu börjat den digitala resan in i framtiden, avslutar bröderna Isaksson.