Idag är företaget en global leverantör av marinmotorer och energisystem, med ambitionen att leda övergången från förbränningsmotorer till hållbara bränslen. Wärtsilä är en global ledare inom innovativ teknik och livscykellösningar för marin- och energimarknaderna. Vi betonar innovation inom hållbar teknik och tjänster för att hjälpa våra kunder att kontinuerligt förbättra sina miljömässiga och ekonomiska prestationer. Vårt engagerade och passionerade team med 17 500 yrkesverksamma på mer än 240 platser i 79 länder formar omvandlingen av minskade koldioxidutsläpp i våra industrier över hela världen. År 2022 uppgick Wärtsiläs omsättning till 5,8 miljarder euro. Wärtsilä är noterat på Nasdaq Helsinki.

Det går bra för finsk verkstadsindustri som helhet, det går bra för WÄRTSILÄ och det går bra för FASTEMS. Men det har det inte alltid gjort.

Finlands makalösa upphämtning efter millenniumskiftet har förändrat synen på finländsk industri som har ändrats i grunden. Från basindustri, relativt låga löner och legotillverkning har landet nästan gått upp till toppläge i OECD:s välstånds¬liga. Ledande företag inom ingenjörskonst, forskning och IT, blomstrande skogsindustri, kemiindustri och en verkstads- och maskinindustri på kraftig frammarsch, är några av framgångs¬faktorerna och som vi skall uppmärksamma i denna artikel, när vi nu åker till Vasa för att hälsa på teknologikoncernen WÄRTSILÄ´s storsatsning på en helt ny fabrik med framtidens koncept. Och vidare till Tammerfors där FASTEMS har huvudkontor och produktion. Båda företagen ledande inom sina branscher.

Ett sätt att vidga vyerna och säkra uppfattningar på ett bättre sätt, om hur nordisk och europeisk industri mår, är att åka i väg på olika rapport – och informationsresor. Det kan vara mässor eller att besöka industrier på deras hemmaplan och som ligger i ”Pole Position” inom sina nischer som kan handla om som i detta fall maskintillverkning. Tidningens redaktion skriver och rapporterar gärna om utveckling i produktionstänkande och ny teknik, en perfekt kombination. Erfarenhetsmässigt har vi under 20 år speglat vad som händer hos närmare 1 000 företag och speglingen fortsätter. Att vi kommit så här långt i vår redaktionella resa måste jag tacka mitt nätverk och mina goda kontakter i framför allt svensk industri men även ute i världen.

I denna artikel som består av två delar vill jag rikta strålkastarljuset på helautomatiska tillverkningsprocesser implementerat med grön produktion, där vi i huvudrollerna ser företagsrepresentanter från WÄRTSILÄ och FASTEMS, som i ett stort samarbete skapat helautomatisk enstycks-produktion. Och dessutom är allt stort i detta reportage, orden och meningarna är stora, upplevelserna är stora, bilderna är stora och fabrikerna är stora. Allt blir större. Nu åker vi som sagt till Finland denna gång.

Från sågverk till centrum för hållbar innovation – STH

Finska Wärtsilä började som ett sågverk 1834. I början av 1954 fattade Wärtsilä beslutet att börja designa sina egna dieselmotorer i Vasa. Wilmer Wahlstedt, en ung civilingenjör, som då arbetade på Wärtsiläs Åbo-varv, kallades till Vasa för att leda konstruktionsarbetet för den framtida motorn.

I juni 1959 startades den första Wärtsilä-designade dieselmotorn, Wärtsilä Vasa 6L 14 (med endast tre cylindrar), för första gången. Denna babymotor var så älskad av designteamet att deras familjer besökte fabrikslokalen på söndagar bara för att se den igång.

De första kommersiella motorerna, Wärtsilä Vasa 614 med sex cylindrar, såldes till Silja Lines m/s Skandia, som seglade mellan Finland och Sverige. 1984 återlämnades en av dessa motorer till Vasa och finns fortfarande på Wärtsiläs fabriksområde.

I slutet på 1980-talet var det kris i den globala marinindustrin som egentligen pågått i flera år, leder till att Wärtsilä slår samman sina marina resurser med Valmet, vilket resulterade i etableringen av Wärtsilä Marine Oy. Valmets varvsverksamhet förenas med Wärtsiläs medan Wärtsiläs pappersmaskiner överförs till Valmet.

År 2009 är Wärtsilä bland de 100 mest hållbara företagen i världen. EU-godkännande för HERCULES-Beta-projektet till Wärtsilä och MAN Diesel. Projektet är ett stort internationellt samarbete för att maximera bränsleeffektiviteten i kombination med ultra låga utsläpp och för att utveckla framtida generationer av optimalt effektiva och rena marina dieselmotorer.

År 2010 – Bränslecellsenhet installerad på ett fartyg – unik SOFC-teknik ger ström till Wallenius bilbärare ”Undine”. Denna unika kraftenhet är den första i sitt slag i världen och kommer under testperioden att förse fartyget med hjälpkraft samtidigt som den producerar nära noll utsläpp.

Nu är vi framme år 2016 och en Ny Wärtsilä 31-motor lanserades. Motorn har erkänts av Guinness World Records som världens mest effektiva 4-takts dieselmotor.

Året är nu 2017 och det automatiska trådlösa induktionsladdningssystemet testades framgångsrikt på en hybriddriven kustfärja. Detta är den första kommersiella färjan i världen som fungerar med högeffekts trådlös laddningskapacitet för sina batterier.

År 2022 åtar sig Wärtsilä att bli koldioxidneutral i sin egen verksamhet och tillhandahålla en produktportfölj redo för koldioxidfria bränslen till 2030. Och i ett led i detta arbete presenterar Wärtsilä sin Wärtsilä 32 Metanol-motor och MetanolPac, ett dedikerat bränsleförsörjningssystem för metanol. Dessutom introducerade Wärtsilä sin nya Wärtsilä 25-motor, som kommer att bli den första Wärtsilä-motorn som körs på ammoniak som bränsle.

Företaget Wärtsilä leder omställningen mot en framtid med 100 % förnybar energi. Vi hjälper våra kunder att minska koldioxidutsläppen genom att utveckla marknadsledande teknologier. Dessa omfattar framtida bränsleaktiverade balanskraftverk, hybridlösningar, energilagring och optimeringsteknik, inklusive GEMS energihanteringsplattform. Wärtsilä Energys livscykeltjänster är utformade för att öka effektiviteten, främja tillförlitlighet och garantera driftprestanda.

– ” We work as we talk”. Vår ambition är att minska koldioxidutsläppen inom marin- och energisektorn och att vi gör vår egen verksamhet, så hållbar som den kan bli. Vi producerar endast per beställning och har gjort vårt flöde som handlar i mångt och mycket om enstyckstillverkning, lika effektivt som tillverkning av stora volymer är. Praktiskt taget innefattar vår produktion ett högt utrustningsutnyttjande, exakt kvalitet i första hand och korta leveranstider för våra kunder.

Så här beskriver Juha Päivike, Logistics Chain Director sina mål och ambitioner vid Wärtsiläs Sustainable Technology Hub (STH), deras nyaste och största produktionsanläggning som öppnades i Juni 2022 i Vasa, Finland. Med de globala klimatmålen att minska utsläppen från havstransporter med 75 % till 2050, och den snabba ökningen av förnybara energikällor även inom andra industrier, hjälper Wärtsiläs strategi sina kunder att få ut det mesta av denna omvandling.

Produktionsanläggningen STH – Sustainable Technology Hub

Redo för helautomatisk produktion i samarbete med FASTEMS

2018 påbörjade Wärtsilä en betydande investering i ett nytt innovations- och teknologinav i Vasa. Första namnet var Smart Technology Hub men med ett allt större fokus på hållbarhet och den påverkan som miljöfrågor på kort tid har fått och en ökad betydelse för industrin, så bytte man namn till Sustainable Technology Hub som idag är ett nytt centrum för forskning, produktutveckling och produktion. Och år 2022 öppnade företaget den världsledande STH, för att påskynda produktutvecklingen och etablera ett produktprogram som skall leda till minskade marin- och energiutsläpp.

Och härifrån – WÄRTSILÄ fabrik, verkstad och produktionsenhet – kommer alla fotos som vi ser här nedan.

Med globala klimatmål för att minska utsläppen från marina transporter med 75 procent fram till 2050 och den snabba ökningen av förnybara energikällor även inom andra branscher är Wärtsiläs strategi att hjälpa kunderna att få ut mesta möjliga av denna omvandling.

– Vi lever som vi lär. Vår ambition är att minska koldioxidutsläppen inom marin- och energisektorerna samt att göra vår egen produktion, så hållbar som möjligt. Vi tillverkar bara per order – JIT – och vi har gjort vårt enstycksflöde så effektivt som motorserieproduktion kan vara. I praktiken innebär vår tillverkningsprocess ett högt utrustningsutnyttjande och en hög produktionskvalitet, vilket också resulterar i korta leveranstider till våra kunder”, säger Juha Päivike, Logistics Chain Management, och fortsätter:

– Våra lösningar används mest som fartygsmotorer och som regulatorkraft i energianläggningar. En typisk livslängd för en motor kan vara upp till 40 år. Och för att nå klimatmålen inom de närmaste 25 åren måste vi agera nu.

– Vi levererade den första metanolmotorn till en kund 2023 och redan idag består 25 procent av vår orderpipeline av motorer som kan drivas på hållbara bränslen”, vilket visar att vi är på rätt väg, tillägger Juha.

Samarbetet WÄRTSILÄ och FASTEMS skapar den smarta/digitala och unika referensanläggningen i Europa

Under de senaste åren har Wärtsilä tagit årtionden av erfarenhet inom automatiserad bearbetning och ”rullat ut den” 7:e generationens fabrik på 90 000 kvadratmeter.

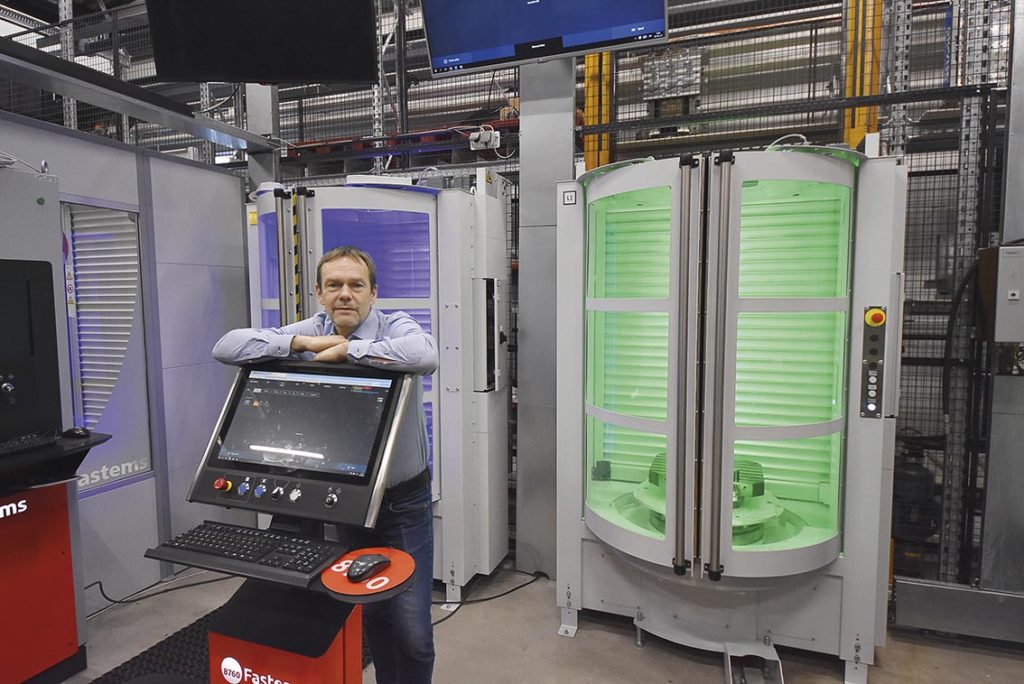

Etableringen av CNC-bearbetningsavdelningen som idag består av 60 000 kvm ny teknik, har skett i samarbete med den finska automationsspecialist och långvarig partner, FASTEMS.

Samarbetet mellan företagen har funnits på olika sätt och flera produktionstekniska nivåer sedan slutet av 1980-talet.

Produktionsanläggningen och maskinparken består av en kombination av förfinade produktionsceller med olika syfte inom skärande bearbetning, inspektion och kvalitet och logistiskt ser vi en gigantisk AGV som styrs och kommunicerar genom FASTEMS omfattande MMS-programvara. MMS-systemet kommunicerar i sin tur med andra fabriksledningssystem samt Wärtsiläs ERP-system för att säkerställa att alla processer löper smidigt.

Med ett helt automatiserat produktionssystem från FASTEMS, har WÄRTSILÄ

förverkligat sina Just-In-Time ambitioner inom enstycks tillverkning.

För att ”mata” de fem Heller fleroperationsmaskinerna helt automatiskt har WÄRTSILÄ installerat ett flexibelt tillverkningssystem, FMS, från FASTEMS i fabriken.

– Inledningsvis arbetade vi med en plan utan det mer traditionella FMS-systemet, helt baserat på robotceller och arbetsstyckestransport med ett FMS-AGV-system. Men vi insåg att det helt enkelt inte gick att utföra ur ett effektivitetsperspektiv på ämnena. Det är därför vi valde att kombinera de två tillvägagångssätten och idag hanterar MMS-mjukvaran det hela smidigt, även vid förseningar, säger utvecklingschef Tero Kujamäki.

– FMS-anläggningen har plats för 60 paletter och ytterligare 124 materialpallar och erbjuder även automatisk laddning av arbetsstycken/motorkomponenter och integrerade robotprocesser för fixering, efterbehandling, tvättning och mätning. På ämnessidan talar vi om olika versioner av cylinderhuvud, vevstakar och huvudet för inkapslingen av cylinderlagret.

– Men CNC-maskiner är ingenting utan skärande verktyg. Här har Wärtsilä valt att lägga till FASTEMS senaste GTS-verktygslösning (Gantry Tool Storage) till FMS-anläggningen. Detta är helt integrerat med mätutrustning från ZOLLER där mätvärden skickas till maskinerna via MMS-systemet. Specifikt erbjuder den över 750 verktyg i HSK 100-hållare, som de 4- och 5-axliga verktygsmaskinerna från HELLER delar sinsemellan efter behov, såväl som till den stora portalfräsmaskinen från Waldrich Siegen, när programmen är klara, säger utvecklingschef Rami Hakala.

– Vi säkerställer med GTS-systemet att det alltid finns de verktyg vi behöver. Skulle ett verktyg plötsligt saknas av någon anledning kan systemet också välja den näst bästa lösningen för att säkerställa att produktionen fortsätter, så att den är väl under kontroll”, säger Tero Kujamäki.

Det finns ytterligare ett automatiseringssteg WÄRTSILÄ har tagit i STH: de har automatiserad verktygsleverans och datahantering med FASTEMS Gantry Tool Storage (GTS). GTS lagrar över 750 skärverktyg på ett centraliserat sätt och baserat på produktionsplanen schemalägger det verktygsanvändningen och levererar varje verktyg till sex olika bearbetningscentra precis

i tid. När ett verktyg är utslitet levererar GTS verktyget automatiskt tillbaka till verktygsrummet för omarbetning. GTS förser också automatiskt maskinerna med information om verktygsoffset från förinställningen.

– Maskinoperatörerna vet alltid i förväg vilka verktyg som behöver ses över för att hålla maskinspindlarna i gång. Detta system gör det möjligt att dela verktyg mellan maskiner i stället för att utrusta varje bearbetningscenter med hela verktygsuppsättningar. Maskinoperatörerna kan också övervaka och förändra verktygsanvändningen om det uppstår flaskhalsar, säger Henrik Brodén på FASTEMS.

Factory Cockpit och vi pratar om en hög mix av olika komponenter tillverkade JIT.

Automatiseringen i FMS-anläggningen börjar redan med installation av råmaterial i fixturer, som hanteras av en 6-axlig robot.

– Att styra produktionen är en process som vi har arbetat på och förfinat tillsammans med FASTEMS under ett antal år i vår tidigare fabrik och idag fungerar det som önskat, säger utvecklingschefen Rami Hakala.

Efter CNC-bearbetningen kommer arbetsstyckena till en annan robotcell, där tvätt av arbetsstycket, efterbearbetning och 3D-koordinatmätning på en LEITZ CMM utförs.

Rami Hakala utvecklar att det är en 100-procentig besiktning av färdiga arbetsstycken och framhåller att med den avancerade uppställningen idag är det möjligt att utföra produktionen med stor flexibilitet.

Produktionen samordnas kontinuerligt av MMS-mjukvaran, så att ingående komponenter lämpar sig att monteras på det stora motorblocket, som under tiden har flyttats mellan stationer för tvätt, förvaring, halvautomatisk montering, gradning och slutmätning i en ZEISS GOM-cell.

”De 8 670 produktionstimmar som teoretiskt kan göras på ett år är svåra att uppnå, men vi närmar oss. Först och främst är vi mycket nöjda med att vi effektivt kan utföra automatiserad tillverkning ner till enstycks-produktion – Just-In-Time. Det har varit och är vårt stora dagliga mål”, konstaterar Rami Hakala.

Factory Cockpit: Fabriksövergripande transparens kring centrala nyckeltal.

Sist men inte minst informerar FASTEMS om ny mjukvara som samlar in, integrerar och analyserar data från verkstadsgolvet och IT-system (t.ex. ERP eller MES). Factory Cockpit tillhandahåller hjälp digitalt för situationsmedvetenhet i realtid och information kring detaljtillverkning, vilket hjälper till att optimera det övergripande produktionsflödet och resurseffektiviteten. Med Factory Cockpit är produktionsstatus i realtid eller viktiga tillverknings-KPI: er som OEE, utnyttjande och tillgänglighet lätt synliga för alla i produktionsflödet, från operatörer på verkstadsgolvet till produktionschefer. Informationsflödet ökar transparensen och förbättrar samarbetet genom hela produktionsprocessen, vilket gör det möjligt för tillverkande företag att leda och utveckla sin tillverkning med datastyrning.

Vi får även under vårt besök hos WÄRTSILÄ stifta bekantskap med var “Work Cell Operations”, eller förkortat – WCO en ny funktion eller modul till den kända mjukvaran MMS som FASTEMS utvecklat.

WCO möjliggör styrning av t.ex. “stand alone” maskiner eller manuella arbetsstationer genom att använda de redan kända fördelarna från MMS såsom resursplanering baserad på verkliga körorder, finplanering av utförandet, presentation av KPI tal från alla anslutna enheter, för att nämna några av möjligheterna. WCO kan köras separat eller som tillägg till befintligt FMS. Man kan välja på vilken ”nivå” man ansluter sina maskiner eller enheter – allt beroende på förutsättningarna. Kortfattat kan man säga att detta är ett FASTEMS–system utan hårdvaran.

Automations- och maskinlösningar i framkant ger produktionsprocesser i världsklass

– och framför oss växer ”den smarta fabriken” fram

Inom industrin finns och har alltid funnits en betydande produktivitetspotential som kan och behöver utvecklas. Den dolda maskinutnyttjandegraden representerar outnyttjad kapacitet. Genom att ”hitta” den oanvända potentialen i en fabrik och ta vara på fler av dygnets alla timmar för produktion, så finns det mycket att vinna. Med ett ökat LEAN tänk och ett större fokus på digitalisering och automation kan man ”upptäcka” mer produktionstid förvånansvärt lätt om man involverar alla medarbetare på ett strukturerat och genomtänkt sätt, helst genom att standardiserade arbetssätt.

Den globala digitaliseringen gör nu att snabbväxande och samtidigt teknikintensiva företag nu satsar på lämplig teknik för att effektivisera sin produktion och alla blickar riktas nu mot automatisering och digitalisering.

Den ständigt växande komplexiteten och förändringen kring industriell tillverkning kräver intelligent automation som möjliggör obemannad körning och högt spindelutnyttjande i en varierande produktion.

–Vi kan idag erbjuda industrin en komplett lösning där FASTEMS tar ett totalansvar för automationen. Vårt uppdrag idag är att anpassa och skräddarsy automationssystem för maskinbetjäning, från den enkla cellen med en maskin upp till helautomatiska FMS system. Innehållande tiotals maskiner i olika storlekar, med olika funktion och av olika fabrikat. Ofta i en kombination av traditionella kranlager och robotar i samma system.

– Som vi här hos WÄRTSILÄ kan visa, så styrs produktionen med vår egenutvecklade mjukvara MMS, från robotbetjäning, palett och fixtursystem, externa verktygsmagasin, CMM, tvättmaskiner, gradceller till AGV lösningar för transporter. Detta och mycket mer hanterar MMS som blir själva ”nervsystemet” i produktionen som även kan länkas till kundens egna affärssystem, säger Henrik Brodén, försäljningsansvarig Skandinavien.

FASTEMS utvecklar alltmer inom sina plattformar av mjukvarulösningar och satsar stora resurser på R&D. Vi pratar senare i artikeln med Heikki Hallila som ingår i företagsledningen om detta att FASTEMS alltmer i mångt och mycket bygger sin produktpalett på kraftfull och variabel mjukvara (sid 36). Handlar det i framtiden mer om mjukvara än hårdvara, Heikki svarar!

Vi ber Henrik ge oss några av de nyheter som framför allt lanserade under EMO mässan i Hannover hösten 2023.

– Vi visade en modulärt flexibelt palettsystem för 4- och 5-axliga fräsmaskiner som passar för alla verkstadsgolv – Flexible Pallet System (FPS). FPS är en modulär lösning med en unik 360-graders design. Jämfört med typiska flexibla tillverkningssystem tillåter FPS kunden att placera verktygsmaskiner, palettlager och laddstationer flexibelt utefter alla fyra sidor av systemet vilket ger goda möjligheter att forma sin egna layout och få plats i befintlig lokal, även om det kan vara ”ont om plats”. Som alla FASTEMS system kan FPS integreras med över 90 olika maskinfabrikat och senare utökas eller uppgraderas efter att produktionsbehoven ändras, förklarar Henrik Brodén och fortsätter;

– Automatisk laddningscell maximerar obemannad FMS-produktionskapacitet. Auto-Loading Cell (ALD) ser till att FASTEMS FMS går obemannat dygnet runt – även när efterfrågan på paletter är extremt hög. Robotcellen laddar och lossar delarna till och från paletterna automatiskt – samt spänner om delar mellan bearbetningsoperationerna. Förutom att se till att FMS aldrig stannar under nätter och helger, kan ALD minska palett och fixturbehovet avsevärt – vilket sparar både pengar och utrymme.

Avslutningsvis, frågar vi Henrik Brodén när vi sitter på tåget från Tammerfors till Helsingfors för returresan hem, om hur marknaden på den svenska hemmaplanen reagerar på de kraftiga signaler som handlar om att automatisera och framför allt automatisera mera. Beskriv gärna situationen i dagens industri från ett FASTEMS perspektiv.

– Sverige är ett föregångsland och har så alltid varit kring ny teknik och dess vikt. Även förståelsen och samspelet mellan maskin och människa har idag en mycket större del i lösningarna vilket stavas enkelhet och flexibilitet. Idag är det allmänt känt att vi måste automatisera våra processer för att vara konkurrenskraftiga samtidigt som vi behöver utnyttja tillgänglig spindeltid på ett bättre sätt. 8760 är idag ett känt tal vilket beskriver antal tillgängliga produktionstimmar på ett år. FASTEMS strävar efter att göra det möjligt för sina kunder – med hjälp av rätt automation, både hårdvara som mjukvara att uppnå detta mål. Intresset att idag även automatisera befintliga maskiner ökar starkt. Detta beror dels på att man vill utnyttja de maskiner man redan har i högre utsträckning, undvika nybyggnation som kanske skulle vara alternativet, långa ledtider på nya maskiner, dels svårt att finna personal, mm. Bättre då att först fylla de maskiner man redan har i huset innan man fyller på med nytt.

– Automatiserad produktion är avgörande för att nordiska verkstadsföretag skall kunna hävda sig nu och i framtiden. Använder man automation och robotteknik på rätt sätt kan tillverkningsindustrin konkurrera med i stort sett vem som helst på den globala marknaden.

Kortare produktlivscykler ger också en mer flexibel produktion som kräver flexibel automation och robotik som kan tillverka produkter obemannat dygnet runt.

FASTEMS är ett företag som arbetar med att effektivisera processer och hitta lösningar när det gäller maskinbetjäning inom verkstadsindustrin, något som det finns en riklig tillgång av i form av produkter och mjukvara.

– Med en effektiv automation kan vi tillsammans med våra kunder skapa välutvecklade automationsprocesser som skapar unika möjligheter för tillverkningsindustrin och då tänker jag främst på Skandinavien där jag är försäljningsansvarig, sa Henrik Brodén på Fastems AB.

– Våra FMS-anläggningar sover aldrig utan här tillverkar våra kunder produkter ”just in time”, hela vägen, i en automatiserad orderstyrd produktion och process.

– Det handlar i grunden om att producera mer och effektivare. Hjälpa maskinoperatörerna med smarta lösningar, ofta i digitalt format där operatörerna ligger steget före i planering/körning. Som vi pratat om här idag – kunna se in i framtiden, säger Henrik Brodén.

– Mycket av det arbete som vi från FASTEMS lagt den senaste tiden handlar om att framtidssäkra produktionsprocesserna så att det blir enkelt att styra produktionen både med bemannad som obemannad produktion, säger Henrik.

Mjukvara dominerar och tillför ständigt ny spetsteknologi.

– FASTEMS ligger i främsta ledet när det handlar om aktiv mjukvara i tillverkningsflödet. Vi har som exempel myFastems som tillhandahåller kraftfulla verktyg för att hjälpa våra kunder att hålla sina FASTEMS-system igång dygnet runt, för maximal tillgänglighet och produktivitet. Den digitala tjänsten är tillgänglig som en webapplikation och lättillgänglig via mobiler, surfplattor eller datorer, vilket ger transparens till alla FASTEMS system: servicehistorik, reservdelsanvändning och omfattande systemöversikt för anslutna system, samt larmbaserad återställning instruktioner och supportförfrågningar. Dessutom fungerar myFastems också som en kundportal, från vilken dess användare enkelt kan beställa reservdelar och begära support. Med mjukvara kan kunderna utnyttja den fulla potentialen i sina FASTEMS-system, avslutar Henrik Brodén försäljningsansvarig Skandinavien.

FASTEMS ser en ökad tillväxt och höjer tillverkningstakten

Vi avslutar vår reportageresa i Finland med att få en intervju med Heikki Hallila, Vice President hos Fastems Oy Ab i Tammerfors. Det visar sig att Heikki har en 17-årig lång yrkesbana på företaget och att han nu axlar en av de viktiga rollerna i företagsledningen. Hur ser han på framtiden för företaget och vart är man på väg? Vi ställer frågorna och får svaren.

Är FMS och automation beroendeframkallande?

– Ja om man gör rätt, då blir resultatet – svårslagen produktivitet.

Vad menar du med rätt?

– Att vi på FASTEMS tillsammans med våra kunder mycket noggrant analyserar behov kontra önskemål och där vi med expertis hjälper kunden till ett beslut i frågorna – vad behöver man automatisera idag och hur ser framtiden ut. Och vi kan alla konstatera att smart automation gör produktionen enklare.

Så om produktionen med automatisering skapar ett större värde på färre arbetstimmar innebär det att produktiviteten är hög. Och kapaciteten ökar dramatiskt om ett företag bestämmer sig för att öka automationsgraden i sina processer.

Ökad automationsgrad i tillverkningsindustrin betyder större intresse och fler order. Hur hanterar ni de små företagens behov och brist på resurser kontra stora företag.

–Intressant fråga då vi egentligen har utvecklat olika FASTEMS system för olika behov. Vi har det enkla inom maskinbetjäning med industrirobot där vår mjukvara styr automationen. Vi kan snabbt växla upp till system som styr hela bearbetningsceller med flera av våra mjukvaruprogram och vi kan implementera hela digitala fabriker efter de behov som tillverkningsindustrin har, säger Heikki och fortsätter;

– Slutmålet för allt arbetet vi lägger ner oavsett storlek på den automation som kunden väljer handlar om att ge kunden en optimal och högteknologisk produktionscell, teknikintensiv, flexibel och smart digitaliserad.

Vi förstår att hårdvara som era FPC (Flexible Pallet Container) och FMS-kransystem är mogna produkter, vi förstår också att det är inom mjukvara som utvecklingen sker för att kunna hantera det som många industrier lever med idag, i en situation av ständig förändring, ökade krav med sänkta produktions- och leveranstider. Det ställer höga krav på medarbetarnas kompetens och den produktionsutrustning som finns att tillgå. Vi ser samtidigt en stor kompetensbrist de kommande åren, hur kan FASTEMS hjälpa till här.

– Som vi alla i branschen säger som jobbar med maskiner och produktionsutveckling så behöver vi dels förenkla våra system så att vi kan bygga kompetensbroar mellan FASTEMS och våra kunder. Göra det svåra enklare för varje ny mjukvara vi levererar till marknaden. Här ser vi idag och framåt stora möjligheter att med dataprogrammjukvara och digitala tjänster, underlätta för våra kunder, säger Heikki.

– Vi ser nu hur vår produktportfölj inom robotik och intelligenta algoritmer tillför mervärden i flera olika processer, där vi som hos WÄRTSILÄ integrerar t.ex. programmering av maskiner och verktyg, hantering/logistik – AGV:er, gradning, mätning i kundernas produktionssystem.

Heikki Hallila avslutar med att konstatera att FASTEMS befinner sig på en bra plats i rollen som leverantör av automation och robotik. – Vi satsar nu på en allt bredare produktpalett inom automatisering, för en allt högre grad av obemannad produktion dygnet runt, där vår mjukvara säkrar systemen ute i produktionen som ger kunderna en allt bättre utväxling i produktivitet. Tid är en av vår viktigaste och mest värdefulla resurs. Och därför kan vi svara ja, på din första fråga om och är FMS och automation beroendeframkallande.