Event hos Stenbergs i Jönköping

Nytänkande inom fräsning, nya verktyg som ger bättre stabilitet och svarvning när hög noggrannhet är ett krav, var några av inslagen när maskinleverantören Stenbergs och verktygstillverkaren Sandvik Coromant bjöd in till gemensam temadag i Jönköping för dela med sig av information, erfarenheter och kunskap inom företagens respektive specialområden. Man tittade bland annat på bearbetningslösningar inom svarvning och fräsning samt hur man kan använda verktyg och maskiner tillsammans för att nå bästa möjliga resultat. Och till sitt förfogande hade man maskiner från den japanska maskintillverkaren Okuma som stod uppradade i maskinhallen hos Stenbergs.

Tekniken och verktygen finns redan här och det är hög tid att rusta för framtiden och det gäller för svensk industri att finna nya och standardiserade arbetsmetoder för sina problemlösningar och ibland kräver det en tankevurpa

wi sina vardagliga processer. Med standardiserade arbetssätt jobbar alla tekniker och operatörer på samma sätt. Det effektiviserar processerna mer än man tror och skapar kortare produktionstider och mindre problem.

Störningar i produktionen kan reduceras ifall tillverkningsprocessen ändras. Problemen är kända men odefinierade hos många företag, vilket leder till att förbättringar och förändringar är svåra att utföra i hela organisationen. Det finns toppar och bottnar beroende på operatörer och teknikers kreativitet, erfarenhet och kompetens. Med hjälp av identifieringen av problemdefinitionen och införa en standardisering kan en tillverkningsprocess ändras och förbättras. För att i framtiden kunna tillverka på ett effektivare sätt behöver man komma åt vad som åstadkommer problemen.

Så vad händer här idag, vad har besökarna att se fram emot, frågar vi Annika Langéen försäljningschef syd på Sandvik Coromant Sverige.

– Upplägget idag är att vi har tre olika stationer med maskindemonstrationer som samtliga besökare kommer att besöka i tre olika grupper. På den första stationen kommer Henrik Liljeby att prata om Round Tools, solida verktyg i form av borr, pinnfräsar, gängtappar och brotschar och tillverka en detalj tillsammans med Emma Johannesen, produktionstekniker från Stenbergs som kör svarvning i en vertikal fleroperationsmaskin Okuma GENOS M460R-VE.

– Nästa station står Mikael B Larsson från Coromant och han kommer att prata mycket om fräsning, både metod och verktyg med ett nytänkande inom fräsning. Hur kunden på bästa sätt ökar räckvidd och hastighet. Det finns produktnyheter här idag som vi skall demonstrera och som ger bättre stabilitet och högre produktivitet än tidigare.

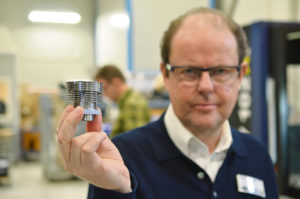

– Och i sista stationen kommer vi att köra i Okumas nya Multus maskin med Åke Nilsson och då kommer det att handla om svarvning, berättar Annika Langéen och avslöjar att här har Coromant världspremiär för Coroturn 300 där besökarna får höra om och se svarvskäret för första gången i bearbetning.

Första demonstrationen görs in en Okuma MA-600 II. Bland alla tekniska data kan vi nämna 37 kW i spindeln, verktygsbyte som görs på 4,4 sekunder, från spåna till spåna. Palettväxling sker på 12 sekunder.

– Vi kommer att köra tre olika typer av verktyg, en hörnfräs, en planfräs och en högmatningsfräs. Materialet är hög legerat stål 2541 men en hårdhet på 300. Jag vill putta in i resonemanget att håll koll på de material ni bearbetar, det är ofta det som styr hur lönsamma ni är. Kör ni för långsamt i mjukt material, inget bra alls, kör ni för fort i för hårda material så kommer ni att behöva byta skär oftare, så håll koll på vad ni gör, informerade Mikael B. Larsson på Coromant.

Och han ställer slutligen frågan till åhörarna, ”hur mycket tar ni i skärdjup när ni skottar bort material med en hörnfräs”, åhörarna svarar att mellan 1,5 – 3 mm, brukar de flesta köra. Varför gör vi då på Coromant skär som kan hantera 10 mm skärdjup. Jo, därför att om ni skall köra djupare än ni vanligtvis gör så kan ni förbättra er produktivitet och lönsamhet betydligt om ni använder de högre skärdjupen, tänk på det. Och här visade Mikael imponerade besökare lite nytt tänk när det gäller fräsning, och vi kör med en 8-tandad fräs 8 mm skärdjup på ett 14 mm skär. 200 skärmeter, 0,18 per tand, 100 mm i sida och så får vi se hur det går. Redaktören kan rapportera att det gick riktigt bra, så det handlar om att utnyttja tekniken som finns och inte köra i gamla hjulspår, våga mer.

Henrik Liljeby produktansvarig för Round Tools (solida verktyg) Sandvik Coromant Sverige AB och Emma Johannesen produktionstekniker på Stenbergs körde en demonstration med ett axplock av olika verktyg med lite fokus på pinnfräs Coromill Plura HD, ”Heavy Duty” vilket betyder att den är utvecklad för att köra med högre skärdata, tuffare ingrepp och höga tandmatningar. Man visade även en pinnfräs för s.k. dynamisk bearbetning (eller Waveform). Här har man i flera exempel av verktyg kommit mycket närmare spånbrytningsproblematiken.

– Här i vår demonstration kör vi en detalj med pinnfräsar som är optimerad för s.k dynamisk bearbetning i 4xD eller vad man nu kallar det, lite beroende på vilket CAM system man använder sig av. Hela sortimentet är optimerat för sidfräsning eller valsning. Vi kan generera väldigt fina ytor samtidigt som vi kan använda verktygen för grovfräsning. Nästa verktyg vi kör med är ur frässystemet Coromill 316 med utbytbara huvuden. De utbytbara huvudena byter man på några sekunder. Med vår EH-koppling får du ett tillförlitligt system som är mycket exakt mellan huvud och skaft, säger Henrik Liljeby och tillägger;

– Vi har olika system som är optimerade för att gå torrt eller med kylvätska.

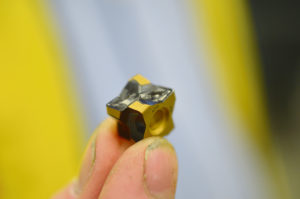

De åttaeggade skären i nya CoroTurn 300 säkerställer bra värmeavledning för förutsägbar funktion och förslitning. Fler eggar innebär också färre skär, vilket i sin tur ger bättre lagerkontroll. Geometrierna är konstruerade för utmärkt spånbrytning inom sina respektive applikationsområden. Sist men inte minst: konstruktionen med åttaeggade skär innebär mindre hårdmetall per egg, vilket innebär mindre material att återvinna och hantera som avfall. Bra både för kunden och för miljön.

– ”Åttaeggad” intelligens när du behöver det där lilla extra vad gäller kvalitet och bearbetningseffektivitet, då är CoroTurn 300 och CoroTurn TR svaret. Med högprecisionstillförsel av skärvätska och stabil skärfastspänning kombinerar dessa system spånkontroll och exakthet för lång skärlivslängd och hög ytkvalitet. Lägg till skaft för snabba verktygsbyten och enkel skärvätskeanslutning för optimal produktionstid. Applikationsområden är utvändiga operationer som plan- och längdsvarvning, finbearbetning till medelfin bearbetning och maskintyper som svarvar och flerfunktionsmaskiner, säger Åke Nilsson.

Med en bra start kommer man långt. Innan man som kund köper och installerar en ny maskin kan man spara mycket tid och pengar genom att dra nytta av olika expertråd som anpassats till kundens speciella situation.

En maskin är en stor investering. Att gå miste om de bästa valen av metoder och verktyg kommer att förlänga kundens återbetalningstid.

Vikten av att en smidig installation orsakar så få stillestånd som möjligt i kundens verksamhet. När det blir rätt från start ökar möjligheter avsevärt att förbättra avkastningen på investerat kapital.

Många företag har kunnat minska sina produktionskostnader för en komponent efter att man arbetat intimt med olika leverantörers experter som kunnat presentera alternativa lösningar för verktyg och programmering. I en del fall som Stenbergs har erfarenhet av, har maskininvesteringssupport snabbat på en maskins återbetalningsplan med 6 till 12 månader.

– Personliga möten med kunder är en av våra styrkor. Därför har vi de här olika temadagarna som avlöser varandra. På grund av det stora opersonliga utbudet av information på Internet är olika mötesplatser när man träffas och pratar med varandra ännu viktigare i dag än för 10 år sedan. Därför har vi som sagt många aktiviteter i våra ändamålsenliga lokaler här i Jönköping som komplement till alla kundbesök som görs dagligen ute i landet. Vi flyttade från Nässjö för några år sedan bla. för att komma närmare våra kunder och med nya lokaler få bättre möjligheter att träffas och diskutera verkstadsteknik med partners eller med egna event, sa Jonas Wihlborg vd på Stenbergs.