Runt 150 förväntansfulla besökare fyllde Stenbergs lokaler i Jönköping. Dagarna innehöll uppskattade demokörningar och intressanta seminarium där man berörde ämnen som;

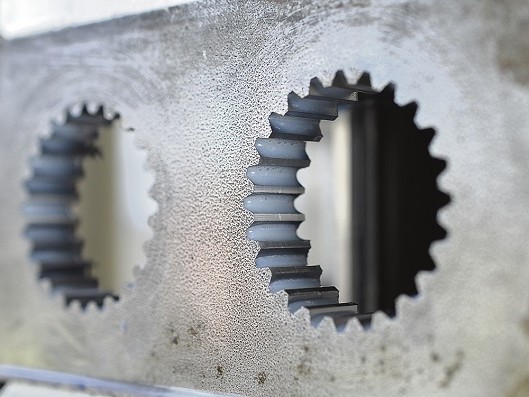

– Vilka typer av kuggar som kan bearbetas och till vilka toleranser.

– Vad som krävs av maskinen och till vilket styrsystem.

– Hur industrin kan nå olika renhetskrav inom lösningsmedel, alternativt vatten tvätt.

Experter från världsledande leverantörer fanns på plats och kunde svara på besökarnas frågor. Demo på bl.a hobbing, InvoMilling, hyvling och powerskiving kördes i hallen båda dagarna.

Tidningen Maskinoperatören fångade Stenbergs försäljningchef, Pierre Huss, i vimlet för en kommentar kring demokörningarna i maskinerna från Okuma.

–Vi visade kuggbearbetning i flerfunktionsmaskinen Okuma MULTUS U4000 och fleroperationsmaskinen Okuma MA-600HB för att dels visa hur man kan kombinera fräsning och svarvning i en och samma maskin, dels påvisa möjligheterna som finns att tillverka en stor variation av olika kugg i standardmaskiner från Okuma.

Produktion av kugg sker fortfarande oftast i specialmaskiner för endast ett fåtal applikationer. – Vi märker att det finns en efterfrågan hos våra kunder att kunna effektivisera produktionen genom att göra allt i samma maskin. Samtidigt finns det önskemål om att göra programmeringen av kuggbearbetning enklare.

– Okuma har utvecklat ett s.k. Skiving Gear Package som är ett högkvalitativt hjälpmedel för att skapa inre- och yttre kugg och splines i Okumas nya flerfunktionsmaskiner. Programmering kan nu göras på en tiondel av tiden det tar att göra detta manuellt, avslutade Pierre Huss.

– Okuma har utvecklat och tagit fram nya funktioner till deras standardmaskiner. På grund av att noggrannheten vid synkronisering av spindelrotation har blivit betydligt bättre har det bland annat möjliggjort att vi kan köra Skiving för att bearbeta kugg. Sedan gör det stora Y-axelslaget i MULTUS U4000 att det är möjligt att bearbeta relativt stora kugg med hjälp av bland annat Sandviks InvoMilling, som dessutom gör kuggbearbetning lättprogrammerad, förklarade Markus Brännström produktionstekniker på Stenbergs.

Tidningen Maskinoperatörens redaktör träffade även Jonas Wihlborg vid en av stationerna hos Stenbergs.

–Vi tror på den har typen av mötesplats för att dela och förmedla kunskap, nyheter och ge idéer för ökad produktivitet inom svensk tillverkning. Så länge behovet och efterfrågan finns kommer vi fortsätta med våra uppskattade temadagar med olika specifika inriktningar, säger Jonas.

– En otroligt viktig del för att ge ett mervärde för besökaren är våra samarbetspartners och medutställare där vi tillsammans skapar ett tidseffektivt möte. Besökarna får en helhet där alla aktörer bidrar med sina expertkunskaper inom sitt område. Det viktigaste av allt är att besökarna känner att de har fått med sig något i form av inspiration och kunskap för att kunna applicera det till sin verksamhet.

Ett tecken på att det vi gör är rätt och ligger i tiden är att vi har många besökare som väljer att återkomma till Stenbergs flera gånger per år. Vi har även flertalet förstagångsbesökare som aldrig varit hos Stenbergs tidigare som inte bara blir positivt överraskade av vår stora utställningshall utan också av innehållet i programmet. En utmaning för oss är att hela tiden sträva efter att överträffa förväntningarna och hålla en hög nivå på alla våra aktiviteter.

Stenbergs systerbolag, Euromaskin, drog närmare 100 besökare som sökte information och ville fylla på kunskap om vad olika nivåer av renhetskrav inom industrin innebär. Flera av Euromaskins leverantörer från bland annat Zippel, EMO, Metallform, LPV och Everest fanns representerade under temadagarna (läs mer om detta i slutet av artikeln).

–Det här med temadagar var nytt för oss och vi är positivt överraskade över antalet besökare samt vilket stort intresse som finns i att kunna träffas och få se demonstrationer av produkterna ”live”, säger Mattias Peterzon, försäljningschef Euromaskin.

Det finns flera olika tillverkningsmetoder för att skapa kuggar och under temadagarna ”Kugg, Renhet och Tvätt” visades kuggbearbetning i standardmaskiner. Markus Brännström som är produktionstekniker på Stenbergs ska beskriva flera av de olika metoderna som man demonstrerade.

Under temadagarna körde man fem olika typer av kuggbearbetning i OKUMA Multus U 4000.

– Vi började med att visa en profilslipad hårdmetallpinnfräs från Seco, pinnfräsens spetsprofil stämmer överens med profilen på kuggluckan man vill öppna. Under demonstrationen körde vi en modul 1.5. Vid bearbetning arbetar man med ett roterande verktyg, i X- och Z-axel. Vi kör sedan spårfräsning två passeringar, ett skär där vi lämnar 0.2 mm till ett finskär. Sedan använder man C-axel för att kunna indexera upp detaljen och öppna nästa kugglucka. Fördelar med den här typen av bearbetning är att det inte kräver så mycket av maskinen och att verktyget är relativt billigt i förhållande till andra typer av kuggbearbetningsverktyg. Nackdel är att operationen är lite långsam och lämpar sig bäst till små serier, reservdelsproduktion och prototypbearbetning. Verktyget fungerar bra att använda i en generell svarv med drivna verktyg såväl som multifunktionsmaskin eller fräs med fjärde axel för att tillverka utvändiga kugg.

– Det andra verktyget är en solid hårdmetall T-fräs slipad också från Seco med en omslutande profil som gör att vi med vår fräs, framtagen för utvändiga splines modul 1, kan fräsa 11 splinesluckor i en passering. Vid bearbetning kör vi en sidofräsning, vilket innebär att utöver ett roterande verktyg, X-axel, Z-axel och C-axel behöver en Y-axel. Vi ställer oss på sidan av biten i Y-axel, centrerar verktygets omslutande radie med centrum på X-axel och fräser längs med Z-axeln, sedan indexerar vi detaljen 45 grader med C-axeln och upprepar rörelsen 7 gånger. Den här typen av verktyg är lite dyrare än det första alternativet och kräver en Y-axel men det är även effektivare då sidofräsning tillåter en högre skärhastighet än spårfräsning. Den här typen av verktyg lämpar sig för mellanstora serier. Verktyget fungerar bra att använda i en generell svarv med drivna verktyg och Y-axel, en flerfunktionsmaskin eller en fleroperationsmaskin med fjärde axel, berättade Mikael Sjöström Seco Tools.

Hobbing

Det tredje verktyget som man använde under demokörningen var en hårdmetall HOB från Seco Tools.

– HOBEN var framtagen för splines modul 1.6. Att köra med en HOBB kräver lite av maskinen, bland annat måste man ha en mjukvara till maskinen som styr synkronisering mellan svarv- och frässpindel då dessa ska rotera tillsammans. Utöver det behöver man ha möjlighet att vinkla verktyget. Bearbetningssättet är effektivt och passar bra till massproduktion av utvändiga kugg och splines. Maskinen behöver alltså ha X-, Y- Z- och C-axel och möjligheten att vinkla verktyget. Alltså en multifunktionsmaskin där vi vinklar verktyget med B-axel alternativt en revolversvarv med drivna verktyg och Y-axel. Det sistnämnda kräver en vinklingsbar drivenhet i revolvern för att kunna få verktyget vinklat.

Det fjärde körsättet vi använde var Power Skiving. Programmeringsmässigt fungerar Power Skiving som hobbing och kräver samma saker av maskinen som hobbing. Det som skiljer sig från hobbing är att skiving i den skärande processen mer liknar hyvling. En tand formad som kuggluckan rullar in i materialet på ena flanken, följer kuggformen ned mot kuggbotten och följer motsatt flank ut. Detta ger även en spånor formade som kuggen. Bearbetningssättet går att använda både invändigt och utvändigt för raka och vinklade kugg. Det lämpar sig för massproduktion då det är effektivt. Vi har som störst kört modul 2.5 med full kuggprofil, förklarade Mikael Sjöström verktygsingenjör Seco Nordic Sverige.

För att visa ytterligare ett exempel på tillverkning av kugg och splines demonstrerade vi hyvling (Gear shaping) i MA-600HB.

– Jag vill veta mera om kuggbearbetning och missar inte sådan här tillfällen att se nyheter på marknaden. En dag utanför verkstaden gör att jag med lite nya idéer kan tjäna in flera dagars produktion om ni förstår vad jag menar.

i operationer som rak spårfräsning i två nivåer och demonstrerade hårdmetall HOB för utvändiga kugg och splines

– I vår horisontella flerop MA-600HB valde vi att demonstrera hyvling av splines. Vid bearbetning har vi ingen rotation på någon av delarna, varken detalj eller verktyg. Verktyget är slipat i form av den kugg vi vill bearbeta, vi körde en spline med djup 2.5 mm. Vid skärning pressar sedan det stillastående verktyget igenom materialet med 0.05 mm i skärdjup och en axelmatning på 5000 mm/min. Rörelsen upprepas tills vi uppnått fullt djup på vår spline sedan indexeras verktyget och bearbetar nästa kugglucka. Den här typen av bearbetning lämpar sig till små och mellanstora serier. Det som krävs av maskinen är ganska lite. Det du behöver i en flerop är möjligheten att styra indexeringen på ditt verktyg, vilket är standard i alla Okumas fräsmaskiner. Det du behöver i en svarv är möjligheten att indexera din detalj, vilket är standard i alla Okumas svarvar med OSP-P300 styrsystem. Med Hyvling går det bra att köra både invändiga och utvändiga kugg och splines. Hyvling är dock inte specifikt för att köra kugg och splines utan går även bra att använda för till exempel kilspår, torx, invändig fyrkant och sexkant, berättade Markus Brännström, produktionstekniker.

InvoMilling

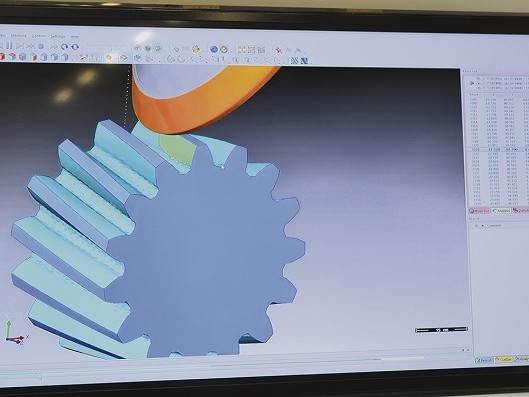

– Det avslutande körsättet körde vi Coromants InvoMill. Vi bearbetade en modul 4.02. InvoMill är ett koncept framtaget av Sandvik Coromant med både programmeringsmjukvara och verktyg för att göra utvändiga kugg. Okuma har haft samarbete med Coromant sedan 2013 gällande konceptet och syftet är att man med hjälp av en mjukvara i datorn enkelt ska kunna beskriva profilen på din kugg, hur du vill bearbeta dom och sedan få NC-koden till att bearbeta dina kugg utpostad. Med hjälp av ett verktyg kan man bearbeta flera kugg, från modul 1 till 8 enbart genom att beskriva din önskade form i datorn. Fördelen med den här typen av kuggbearbetning är att du är otroligt flexibel. Om du skulle få ett fel på din kuggform behöver du inte beställa ett nytt specialverktyg och vänta på leverans utan det enda du behöver göra är att justera din form i datorn och posta ut en ny kod för att köra fram en ny detalj redan samma dag. Bearbetningssättet lämpar sig bäst för få styckstillverkning, reservdelstillverkning och prototyptillverkning. Det som krävs av maskinen för att göra raka kugg är X-, Y-, Z- och C-axel. För tillverkning av vinklade kugg krävs även en B-axel. Maskinen du behöver är en multifunktionsmaskin, sa och demonstrerade Markus Brännström på Stenbergs.

Vi träffade Thomas Åberg som är teknisk säljare på Coromant och han berättade;

– Att få till kuggar med snäva toleranser i mjukt tillstånd är en vanlig utmaning för industrin. För massproduktion av kuggar i modulintervallet 4–10 är en vändskärsfräs ett kostnadseffektivt alternativ till omslipningsbara snabbstålskuggfräsar eller solida hårdmetallskuggfräsar. För mindre modulstorlekar och produktionsvolymer rekommenderar vi skivfräsar med fullprofilskär ochInvoMilling, vilket är ett utmärkt val för prototypframtagning.

– InvoMilling är en mångsidig metod för att tillverka kuggar i moderna flerfunktionsmaskiner eller 5-axliga svarvar. Här öppnar vi för nya kostnadseffektiva sätt att tillverka kuggkomponenter utan speciella kuggfräsningsmaskiner, förklarar Thomas Åberg och fortsätter;

– Eftersom den kompletta komponenten nu kan bearbetas i en enda uppspänning, i en enda maskin, kan man sänka den totala produktionstiden dramatiskt. Med rätt verktyg kan du öka skärdata och sänka kostnaden per bearbetat kugghjul betydligt.

– Så avslutningsvis kan vi konstatera att Coromant nu har tagit ännu ett steg framåt i utvecklingen av kuggfräsningsteknik när man introducerat den banbrytande InvoMilling-lösningen för flexibel tillverkning av kugg och splines i universella femaxliga verktygsmaskiner.

InvoMilling

– Det avslutande körsättet körde vi Coromants InvoMill. Vi bearbetade en modul 4.02. InvoMill är ett koncept framtaget av Sandvik Coromant med både programmeringsmjukvara och verktyg för att göra utvändiga kugg. Okuma har haft samarbete med Coromant sedan 2013 gällande konceptet och syftet är att man med hjälp av en mjukvara i datorn enkelt ska kunna beskriva profilen på din kugg, hur du vill bearbeta dom och sedan få NC-koden till att bearbeta dina kugg utpostad. Med hjälp av ett verktyg kan man bearbeta flera kugg, från modul 1 till 8 enbart genom att beskriva din önskade form i datorn. Fördelen med den här typen av kuggbearbetning är att du är otroligt flexibel. Om du skulle få ett fel på din kuggform behöver du inte beställa ett nytt specialverktyg och vänta på leverans utan det enda du behöver göra är att justera din form i datorn och posta ut en ny kod för att köra fram en ny detalj redan samma dag. Bearbetningssättet lämpar sig bäst för få styckstillverkning, reservdelstillverkning och prototyptillverkning. Det som krävs av maskinen för att göra raka kugg är X-, Y-, Z- och C-axel. För tillverkning av vinklade kugg krävs även en B-axel. Maskinen du behöver är en multifunktionsmaskin, sa och demonstrerade Markus Brännström på Stenbergs.

Vi träffade Thomas Åberg som är teknisk säljare på Coromant och han berättade;

– Att få till kuggar med snäva toleranser i mjukt tillstånd är en vanlig utmaning för industrin. För massproduktion av kuggar i modulintervallet 4–10 är en vändskärsfräs ett kostnadseffektivt alternativ till omslipningsbara snabbstålskuggfräsar eller solida hårdmetallskuggfräsar. För mindre modulstorlekar och produktionsvolymer rekommenderar vi skivfräsar med fullprofilskär ochInvoMilling, vilket är ett utmärkt val för prototypframtagning.

– InvoMilling är en mångsidig metod för att tillverka kuggar i moderna flerfunktionsmaskiner eller 5-axliga svarvar. Här öppnar vi för nya kostnadseffektiva sätt att tillverka kuggkomponenter utan speciella kuggfräsningsmaskiner, förklarar Thomas Åberg och fortsätter;

– Eftersom den kompletta komponenten nu kan bearbetas i en enda uppspänning, i en enda maskin, kan man sänka den totala produktionstiden dramatiskt. Med rätt verktyg kan du öka skärdata och sänka kostnaden per bearbetat kugghjul betydligt.

– Så avslutningsvis kan vi konstatera att Coromant nu har tagit ännu ett steg framåt i utvecklingen av kuggfräsningsteknik när man introducerat den banbrytande InvoMilling-lösningen för flexibel tillverkning av kugg och splines i universella femaxliga verktygsmaskiner.

Okuma Skiving Gear Package, kuggbearbetning i flerfunktionsmaskiner.

Okuma Corporation har utvecklat en högkvalitativ kuggbearbetnings teknologi för produkter som inre- och utvändiga kugg och splines i en flerfunktionsmaskin. ”Skiving Gear Package” är ett paket som lätt kan skapa program för dessa typer av bearbetning. Skiving Gear Package möjliggör bearbetning med hög noggrannhet som ökar effektiviteten och tar produktiviteten till nya höjder.

Det finns olika typer av kugg i många olika storlekar och former beroende på användningsområde. Generellt har de producerats i specialmaskiner fram tills idag. Särskilda specialbearbetningar som till exempel hyvling och fräsning har gjorts i dessa maskiner, men tillverkare har länge sett fram emot att effektivisera produktionen genom att centralisera processer som fräsning och svarvning till en och samma maskin. Dessutom har det varit ett önskemål att få programmeringen enklare i dessa typer av kuggbearbetningar.

Okuma har bidragit till att effektivisera produktionen och reducera ledtiderna genom att göra det möjligt att bearbeta stora kuggdetaljer med hög precision i en flerfunktionsmaskin.

Men övergången från dessa specialmaskiner till flerfunktionsmaskiner och 5-axliga maskiner har resulterat i extremt komplicerade och svåra programmeringar. Men nu har Okuma utvecklat ”Skiving Gear Package” som har automatiska programmeringsfunktioner som tillåter operatörerna att skapa program för kuggbearbetning enkelt genom att föra in information om verktyg, kuggspecifikationer och bearbetningsförhållanden. Denna nya produkt rymmer fräsning och andra typer av kuggbearbetning.

Detta programpaket är en samling med enkla programmeringsfunktioner för kuggbearbetning med hög noggrannhet som exempelvis hyvling och fräsning.

Programmeringen kan göras i dessa tre enkla steg:

1. Välj kugg (yttre eller inre-diameter)

2. Sätt in rätt verktygstyp, kuggspecifikation samt bearbetningsförhållanden.

3. Verkställ det automatiska programmet.

Programmeringen kan göras på en tiondel av tiden det ta att göra detta manuellt. Dessa programmeringar kan göras i 5-axliga fleroperationsmaskiner med svarvfunktioner. Denna höga noggrannhet tillsammans med synkroniserad, roterande teknik för bord och verktygsspindel möjliggör en höghastighetsbearbetning i flerfunktionsmaskinerna. Stabiliteten i maskiner och verktyg gör det även säkert att stå emot skärkraften vid hyvling.

Bearbetningstekniken finns tillgänglig i Okuma MULTUS U-serien samt i Okuma MU-1000V serien.

Vill du veta mer välkommen att kontakta:

Produktchef

Göran Johansson

www.stenbergs.se

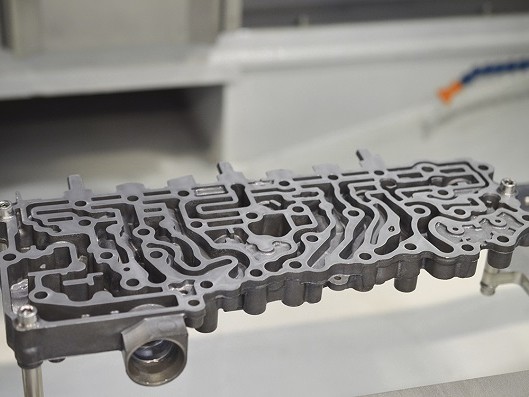

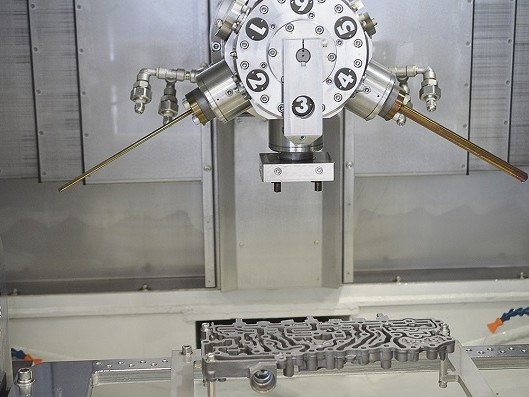

Den 28-29 april hade vi på Euromaskin temadagarna ”tvätt & kugg” i Stenbergs lokaler, berättade försäljningschef Mattias Peterzon på EuroMaskin som numera är ett systerbolag till Stenbergs.

– Det kom över 100 besökare som ville ha mer information om våra tvättar och vad renhetskrav innebär. Flera av våra leverantörer från bland annat Zippel, EMO, Metallform, LPV och Everest fanns representerade i hallen. Inspirerande seminarium med temat ”Tvätt av detaljer med renhetskrav” och demonstrationer av tvättmaskiner fick besökarna ta del av under dagarna.

På utställningen hade man integrerat en tvätt i en bearbetningscell bestående av en maskin från Okuma och en automation från SVIA. Tanken bakom är att visa hur man integrerar bearbetning, robot och tvätt i maskinens styrsystem. Så en operatör behöver bara lägga i diameter och höjd på detaljerna så ställer roboten om sig automatiskt och all styrning av processen sker via maskinen eller via robotstyrningen.

Invigningstalade gjorde från arrangörshåll, Mattias Peterzon, EuroMaskin, Jonas Wihlborg, Stenbergs och Pierre Huss, Stenbergs.

– Vad vi på EuroMaskin vill tillföra här är att visa hur man även kan tvätta av spånor och skärvätska och eventuellt blåsa rent detaljen via vår industritvätt från Everest helt automatiskt. Konkret så går det till så att roboten ger en signal till tvättmaskinen som öppnar en lucka, jacuzzi spolning (som är en kraftig pump) sätts igång och spånorna spolas bort med ett kraftigt tryck. Nästa steg, så stänger man av spolningen och sätter på ultraljud om man vill för att få bort smuts som sitter fast lite hårdare plus att ultraljud även får bort spånor som sitter fast i smala och djupa hål, berättade Mattias Peterzon och fortsätter förklara;

– Efter detta så tar roboten detaljen i blåsbox och lägger på utbana och luckan på tvätten stängs och väntar på nästa detalj.

Detta är något som vi på tidningens redaktion aldrig sett förut och det är nytt på marknaden. Det finns redan på några företag och Mattias säger att konceptet kommer mer och mer så snart kommer vi på tidningen säkert att springa på olika system med integrerad tvättmaskin. Mattias Peterzon berättar att idag finns anläggningar på Strömsholmens i Tranås och Husqvarna har system. Tvätt kraven ökar ute i industrin och fördelen med en tvätt som är integrerad direkt efter bearbetning är att skärvätska aldrig torkat in i detaljen och spånorna fastnar och då blir det svårare att få detaljerna rena i nästa moment. Man spar tid och pengar och allt blir rent.

– På Stenbergs i Jönköping hade vi byggt upp ett showroom med alla typer av vattenbaserade tvättar där vi genomförde tvätt tester. Vi hade kunder som tog med sig en lämplig detalj (oljig) för provtvätt. Vi hade även en lösningsmedelstvätt där vi genomförde tvättprover för kunder som har detaljer med olja, fett, vax och silikon.

Anders Magnusson är ny maskinsäljare på EuroMaskin. Vad tyckte du om ”eventet”?

-Det var väldigt mycket intressanta besökare. Många ville göra tvätt tester eller ha besök av mig efter eventet och jag fick många nya kontakter. Att ”börja” i branschen med ett event som detta var riktigt bra.