– Total Innovation Mälardalen arbetar med att utveckla och tillverka kundspecifika lösningar för industrin. En naturlig del i vårt arbete är att identifiera och implementera kostnadssänkningar i hela värdekedjan från idé till färdigprodukt. På produktutvecklingssidan arbetar vi med utveckling och konstruktion av produkter, fixturer samt specialmaskiner till industrin. Vi använder Inventor och CATIA som CAD-system och i vår prototypverkstad kan vi hjälpa till med att ta fram prototyper och koncept efter kundens idé, berättar ägaren Magnus Andersson.

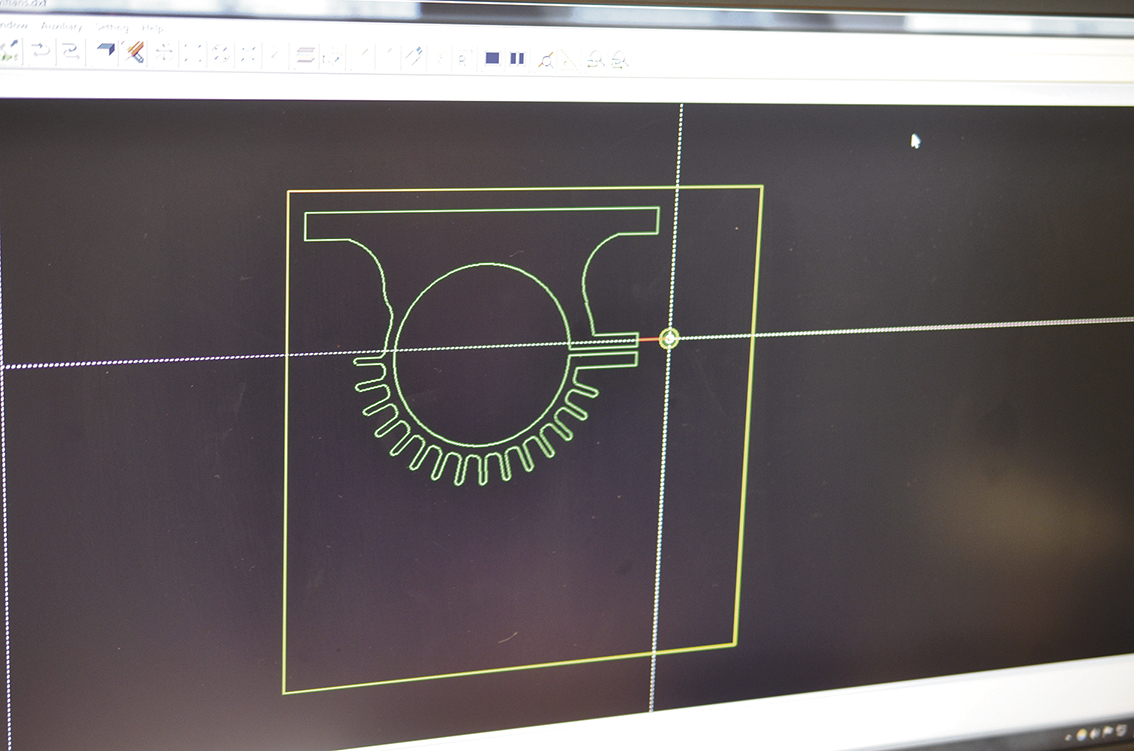

Innovationsföretaget från Örebro har en mekanisk verkstad för att kunna tillverka prototyper samt små serier. Fördelen är att man har kapacitet att snabbt ta fram prototyper och små serier efter kundens önskemål. Företaget arbetar med den senast tekniken inom 3D-CAM (Feature CAM), vilket ger snabba och korrekta beredningar samt att man kan 3D fräsa komplexa geometrier. Kunderna finns inom konstruktion och produktutveckling där det handlar om med ett högt teknikinnehåll.

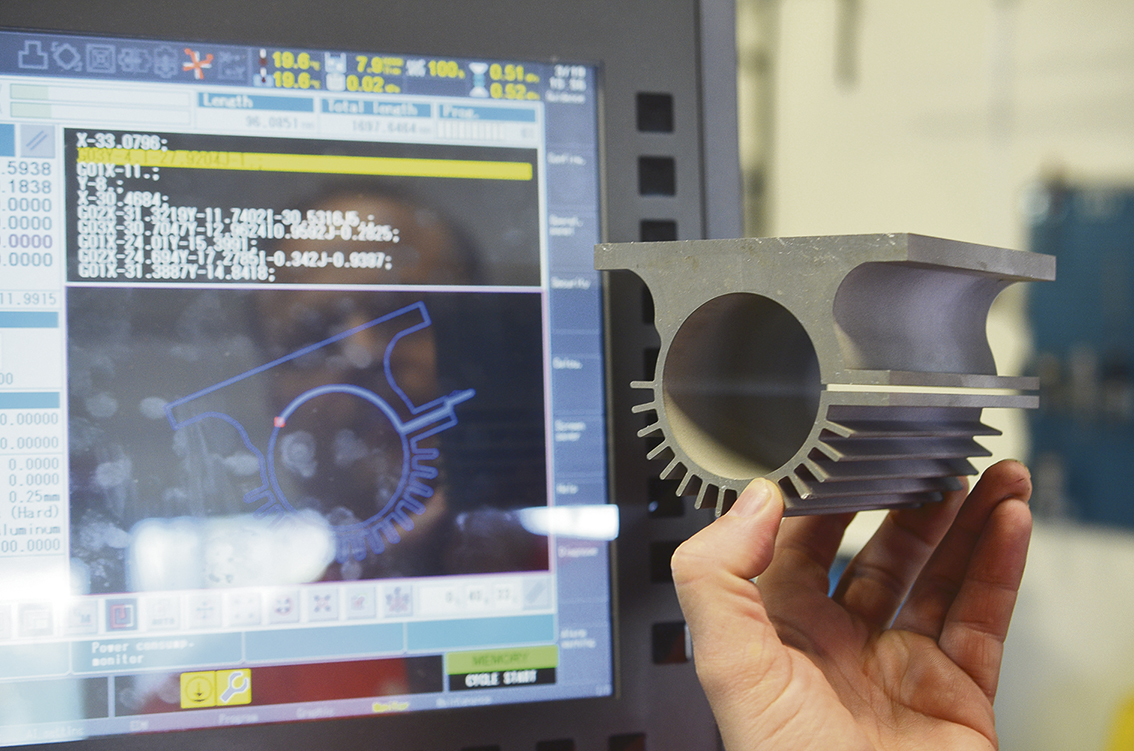

Verkstan har en modern maskinpark för skärande bearbetning som numera också innefattar en trådgnistmaskin och en starthålsmaskin som tagit en given plats i produktionen.

– Vi löser kundernas problem helt enkelt, i en innovationsprocess där jag och mina medarbetare är mer maskiningenjörer än maskinoperatörer inom skärande bearbetning. Vad som menas med en innovationsprocess varierar säkert beroende på vem du frågar, men frågar du mig så är en lyckad innovationsprocess när en idé hos vår kund omvandlas i vår verkstad till en produkt som fyller en viktig funktion för kundens verksamhet.

– Hos våra kunder där de flesta idag är världsledande skapas produkter som är sprungna ur en företagskultur som främjar innovation och ständiga förbättringar. Här arbetar Total Innovation AB som en extern problemlösare och vi bistår med kompetens när det gäller att ta fram prototyper och enstycksserier, säger Magnus Andersson.

Vi har träffat Magnus vid flera olika tillfällen och han besitter stora kunskaper när det gäller att tänka ”utanför boxen” inom tillverkningsprocesser och ser sätt att tillverka på, som många andra inte ser.

Maskinparken består av fleroperationsmaskiner och maskiner med 5-axlig teknik. Den senaste maskininvesteringen är en Hyundai-Wia´s flaggskepp KM 2600MTTS, en 9-axlig multisvarv med B- axel och frässpindel på 12 000 v/min (se foto sid 50). Maskinen har också ett verktygsmagasin på 72 platser samt nedre revolver för att kunna tillverka komplexa detaljer 100 % färdiga i ”en smäll”.

– Vi var först i Världen med denna modell har det sagts mig och idag är vi fortfarande enda företaget i Europa. En stor investering för ett litet företag som Total Innovation men man kan tillverka de mest fantastiska detaljerna med maskinen och tekniken, endast fantasin sätter gränserna.

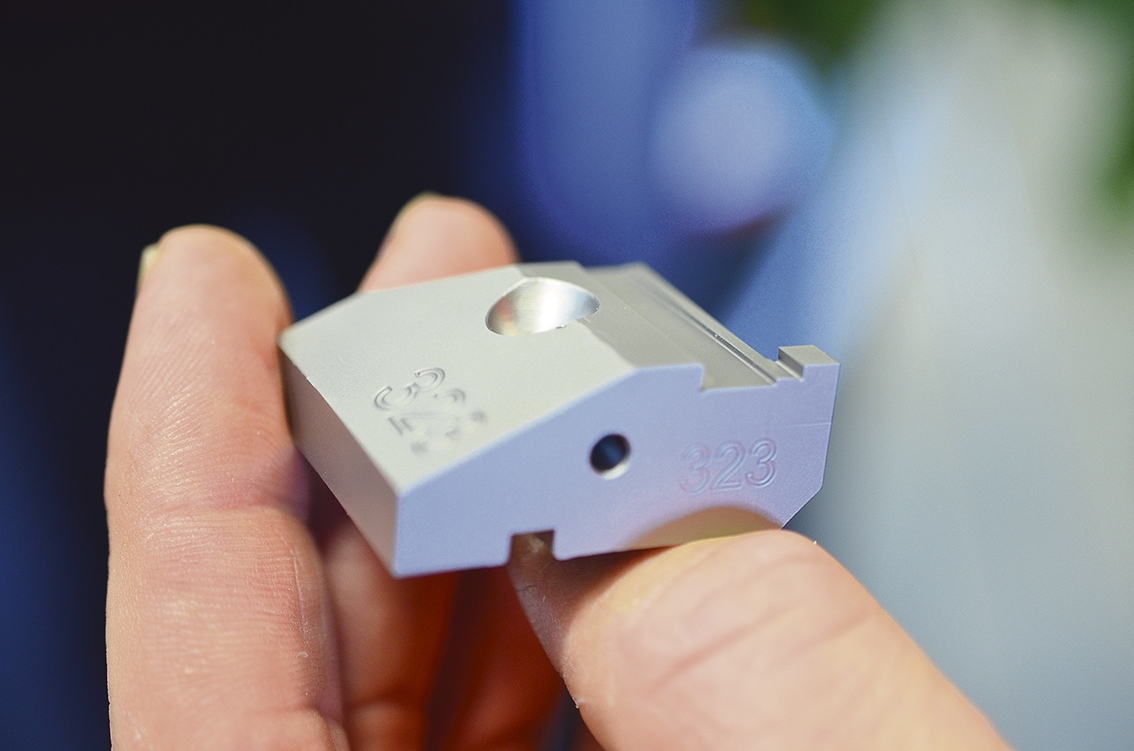

– Jag letar alltid efter den senaste tekniken för när det gäller skärande bearbetning, så är vi nischade mot komplicerade former, fina toleranser och höga ytkrav. Tack vare avancerade maskiner och kunnig personal klarar vi denna utmaning med korta ledtider. Oftast så levereras våra detaljer med mätprotokoll.

– Vår ambition är att vara det företaget som kunderna har som förstahandsval när det kommer till avancerad bearbetning. Vi konstruerar och tillverkar fixturer för kalibrering, montering, svetsning och bearbetning. Vi kommer att fortsätta hålla oss i framkant när det gäller ny teknik på maskiner och mjukvaror. Därför har vi nu investerat i en trådgnistmaskin och en starthålsgnist i verkstaden, då vi tidigare la ut gnistningen externt men nu kände vi att vi verkligen behövde tekniken i ”eget hus”, säger Magnus Andersson.

Fanuc Robocut Trådgnist med 6:e axel samt option för fina ytor ner till Ra 0,1

– Vad som motiverade att vi skaffade trådgnisten var och är att visa detaljer som vi utvecklar i våra tillverkningsprocesser är mer och mer på ett sådant sätt att vi ofta stöter på väldigt fina toleranser och allt oftare 90 graders hörn osv. Bitar som man helt enkelt inte klarar av att fräsa. Vi gör mycket enstyckstillverkning och ibland dyker vi på detaljer som skall ha splines och att då köra dragbrotsch blir oerhört dyrt för kunden och tar lång tid och långa ledtider vilket vi måste undvika, säger Magnus Andersson och fortsätter;

– Så en trådgnist har funnits på vår önskelista väldigt länge hos oss. Det som gjorde att vi fick möjlighet att investera i en maskin var att vi gör en viss typ av detaljer till en av våra kunder och det handlar om serietillverkning, vilket gjorde att vi kunde räkna hem maskininvesteringen initialt.

Tänker man ”vanlig verkstad” så kanske man inte tänker gnistning utan ofta är det verktygsmakerier och verktygstillverkare inom Mould and Die som använder sig av tekniken MEN på Total Innovation som jobbar med höga toleranskrav, komplicerade former och ytor, då är gnistmaskinen en viktig väg fram för att kunna erbjuda rätt kvalitet.

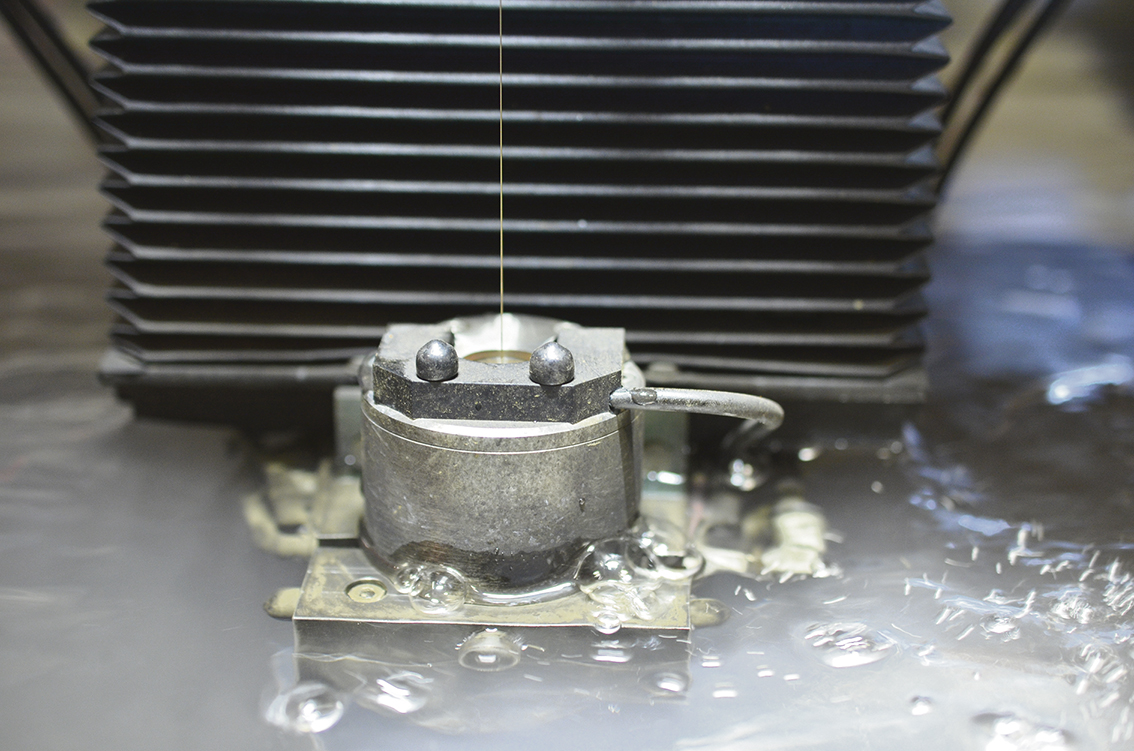

– Nu har vi haft maskinen sedan sommaren 2018 och det har enbart varit positivt för oss. Vi kan köra ämnen över natten som ger oss en attraktiv timkostnad. Det man måste tänka på är att i vissa fall byta tråd och filter beroende på vilket material man gnistar, säger Magnus.

Är det svårt att gnista?

– Ja, det är många olika parametrar som man måste hålla ordning på och ställa in för att få bästa resultat. Konturen och programmering är samma tänk som vid fräsning, det är det lätta men man har alltid en lång lista med parameterinställningar med olika värden för det elektriska för att få fram de önskvärda toleranserna och ytorna, är alla olika beroende på vilket material som skall gnistas.

– Så jag råder alla att köpa med ett CAM program från den som levererar maskinen, då följer det mesta med som instruktioner och du klarar det mesta som yta, tjocklek och material som du skall gnista och då får man enkel vägledning. Vi var gröna och är fortfarande gröna på gnistning men vi lär oss hela vägen och nu kan vi efter 6 månader nästan köra som proffset.

– Detta öppnar för nya affärer för oss, då vi alltid försöker att sälja med så mycket kompetens som möjligt till våra kunder. Kunden kan ha kört fast själva i sin process eller har inte tiden, antingen eller och då får vi en fråga om vi kan titta och hitta en lösning och då brukar vi ordna en bra väg framåt, säger Magnus Andersson.

Vi får några minuter med Robert Weise som är lita ansvarig för gnistavdelning och han menar att tekniken har höjt nivån och möjligheterna att tillfredsställa både kunder och den egna processen då man nu kan gnista extrema toleranser och nästan ”omöjliga konturer”.

– Nu kan vi absolut inte tänka oss en produktion utan gnisten. Gnistningen är lite som fräsning man känner igen sig i CAM miljön men det går mycket långsammare men det betyder inte att det är negativt utan plussidan är mycket intressant. Och vi behöver inte stanna processen och kontrollmäta utan det blir rätt om man skrivit rätt parametrar så här har den mänskliga faktorn en stor del i hur resultatet blir, så tekniken öppnar verkligen för nya möjligheter för oss på verkstaden, säger Robert Weise.

Jan-Anders Johansson är specialist och expert på gnistteknik, maskiner och processer. Med en lång bakgrund som verktygsmakare och över 20 år som försäljnings ansvarig för FANUC Robocut i Sverige så det han inte vet om gnistning är inte värt att veta.

– Jag blev kontaktad via telefon av Magnus innan semestern förra året han först frågade om jag hade någon demokörd eller begagnad maskin vilket jag inte hade just då och när han sedan presenterade sina önskemål om hur han ville maskinen skulle vara specificerad, var vi ganska snart överens om att en ny maskin var det enda rätta.

– Utan att han egentligen hade några specifika jobb så ville han att maskinen skulle klara i princip allt som kunde dyka upp.

– Så därför plockade vi på en 6:e axel med ett rundbord som Fanuc själva tillverkar, CCR, utrustat med en trebackschuck. Detta öppnar upp för ytterligare en dimension av trådgnistning där man kan indexera detaljen och komma åt flera sidor samt även köra simultant, t.ex. spiraler. Vidare satte vi på en ”Micro Finish” generator där man kan komma ner till en ytfinhet på 0,1 Ra mot standard 0,3 Ra, trådstyrningar som klarar 45 grader konvinkel etc. eget. Som den miljövän Magnus är satte vi även på ett E.K.O Ioniser system från Österrikiska Easymetal för avjonisering av vattnet. För beredning av program valde han också Fanuc’s egna CAM program CAMi.

– Jag tycker Magnus och grabbarna kom snabbt i hur maskinen fungerar och redan första dagen av utbildningen kördes det ”skarpa” detaljer. Dagens maskiner och programvaror är väldigt lättanvända där operatör från början knappt behöver förstå hur saker och ting fungerar men ändå producera fullt ut.

Här följer lite korta fakta;

– Maskinen, en FANUC C400iB, är den minsta i Robocut serien med ett arbetsområde på 400 x 300 x 250 mm (XYZ) där man klarar arbetsstycken upp till 730 x 630 x 250 mm (LxBxH) med en maxvikt av 500 kg. Med i affären är även Fanuc’s eget CAM-program, Cami samt uppspänning- system från Erowas serie Ftool, säger Jan-Anders Johansson på Star Servus Verktygsmaskiner AB.

Tekniska fakta kring hålgnisten från Yougar

Hålgnisten YGS-64C från Koreanska Yougar har ett arbetsområde 600 x 400 (XxY) och är utrustad med automatisk elektrodväxlare. Maskinen har ett PC baserat styrsystem som är mycket lätt att programmera som operatören normalt lär sig på några timmar.