Verkstadsföretaget grundades 1975 och är en systemleverantör inom finmekanik som omfattar tillverkning och montering av produkter i såväl korta som långa serier och bearbetar de flesta material. Som en systemleverantör så tar man ansvaret för hela tillverkningsprocessen från bearbetning i svarv- och fräsmaskiner till efterbehandling, montering och kvalitetsstyrning.

Kundkretsen består av svenska och utländska företag inom telekommunikation, hydraulik, pneumatik, elektronik, bilindustri, försvar, medicin m.m. Den höga tekniska standarden på maskinparken och den kunniga personalen säkerställer högsta möjliga kvalitet och precision. Man arbetar konstant med att utveckla och tillvarata medarbetarnas kompetenser. Tillsammans med kunderna utvecklar man produkter från prototyp till serieproduktion.

Microprecision har huvudkontor, produktion och lager i egen fastighet om 4 000 kvm i Kungsängen strax norr om Stockholm. Företaget arbetar enligt ISO 9001 och på alla kvalitetsmanualer finns instruktioner för materialhantering, MPS, tillverkning, kontroll, miljö och ansvar.

På Microprecision i Kungsängen är det de snävaste toleranserna som gäller. Sakta men säkert omvandlades så den lilla blygsamma verkstaden med manuella maskiner till dagens stora och moderna industriföretag med avancerade tillverkningsmetoder av ofta komplexa detaljer med my-precision och kundkretsen består av svenska och utländska företag inom telekommunikation, hydraulik, pneumatik, elektronik, bilindustri, försvar, medicin med flera. Den höga tekniska standarden på maskinparken och den kunniga personalen säkerställer högsta möjliga kvalitet och precision. Man arbetar konstant med att utveckla och tillvarata medarbetarnas kompetenser. Tillsammans med kunderna utvecklar man produkter från prototyp till serieproduktion.

Här arbetar idag närmare 50 anställda i produktionen och den privatägda underleverantören har en modern maskinpark bestående av 45 CNC-maskiner i symbios med kundernas krav på precision och leveranssäkerhet.

Och för att klara alla uppdrag så behöver man starka och marknadsledande verktygsleverantörer som har lång erfarenhet, en väl utbyggt R & D avdelning, ett stort och brett sortiment av verktyg, en tillverkningskapacitet som ger snabba leveranser och drivna medarbetare som brinner för att ge sina kunder support och service. För här är det som rubriken säger i detta reportage, ett fokus på att verktygen ska gör jobben.

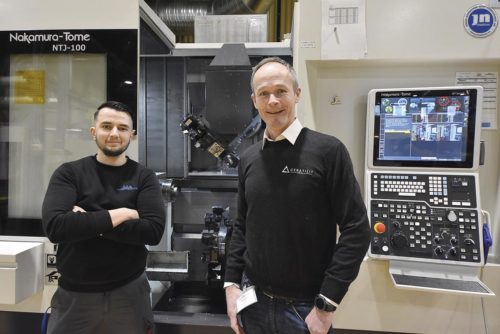

– CERATIZIT och vi på Microprecision har hittat varandra på ett utmärkt sätt och de är idag vår största leverantör av skärande verktyg och service/support, säger Davor Trisic och utvecklar;

– Vi har haft ett samarbete under många år men det har accelererat i takt med att vi fått professionell hjälp under resans gång och framför allt när vi behöver hjälp med verktygsval och support, ofta när vi som nu den senaste tiden fått in nya artiklar där vi stöter på precisionsdetaljer i olika Aluminiumlegeringar som blir allt vanligare i våra tillverkningsprocesser.

– Det som vi har lärt oss under resans gång är att vi behöver en verktygsleverantör som uppfyller tre tydliga kriterier och det handlar om kvalitetsverktyg givetvis, en konkurrenskraftig prisbild och snabba leveranser, säger produktionsledare Ivan Paunovic och fortsätter;

– CERATIZIT har sakta men säker konkurrerat ut en del av våra andra leverantörer och det beror på hur hela organisationens arbetssätt i Sverige fungerar och som vi uppskattar, plus att en stor del i det har Dan Hellsberg som är ansvarig teknisk verktygssäljare i området.

Vi har genom åren från tidningens redaktion speglat och speglar många duktiga verktygstillverkare som finns globalt, inte att förglömma men idag är det fokus på det stora arbete som CERATIZIT och leverantörens medarbetare Dan Hellsberg med Ceratizits organisation lägger ner tillsammans med tekniker och operatörer på Microprecision, för att behålla och öka den svenska underleverantörens konkurrenskraft i en mycket tuff bransch.

– CERATIZIT är en global verktygstillverkare med rötterna i Österrike och med ett sortiment av 65 000 standardartiklar kan man erbjuda ett heltäckande verktygssortiment från den enkla bearbetningsprocessen till den komplexa och teknikintensiva, säger försäljningschef för Sverige Per Karlsson.

– I konceptet finns också en leveranslogistik som säger att om man beställer ett verktyg före klockan 19, så har man verktyget nästa dag. Vi beställer ofta från webbshopen på kvällen och då har vi leverans av verktyget inom 24 timmar, säger Ivan Paunovic.

– Mycket viktigt att detta fungerar och det underlättar för mig som produktionsledare, då jag ansvarar för att de verktyg vi behöver finns på plats när maskinoperatörerna skall köra sina jobb, säger Ivan.

Idag är processoptimering med snabbare bearbetningstid och längre verktygslivslängd för skärande verktyg ett nyckelord för de flesta produktionsföretag när det gäller ökad lönsamhet. Intelligenta bearbetningsstrategier kan erbjuda lösningar men bara om rätt verktyg och applikation används. Här har grabbarna på Microprecision tillgång till FreeTurn som är en metod för högdynamisk svarvning och som har vänt konventionella svarvningsmetoder helt upp och ner. ( lite mer om metoden längre fram i artikeln).

Bland alla dessa tusentals verktyg som CERATIZIT erbjuder marknaden vill vi också fokusera på deras verktygsserie AluLine och varför då, jo

– Vi får in allt fler jobb inom segmentet aluminiumbearbetning. Nya artiklar där våra kunder väljer olika sorter av Aluminium för sina detaljer och komponenter. Här kommer elektrifieringen av transportsektorn in i bilden och även inom Aerospace och försvarsindustrin ser vi ett allt större behov av att tillverka sina produkter i Aluminium, säger produktionstekniker Johan Axtelius.

Och med Microprecisions allt större fokus på aluminiumbearbetning där nya artiklar är i produktion så har CERATIZIT sin AluLine | VHM-pinnfräsar för bearbetning av aluminium.

– Våra kunder som önskar en effektiv bearbetning av aluminium och icke-järnmetaller. Kort livslängd vid bearbetning av aluminium och icke-järnmetaller är historia: Med VHM-pinnfräsarna i AluLine-serien utför man effektivt även krävande arbetsuppgifter. Hur är det möjligt?, jo med en specialgeometri och den ultrasläta DLC-beläggningen blir lösningen intressant, säger Dan Hellsberg och tillägger;

Även inom torrbearbetning levererar verktygen mycket bra resultat för våra kunder. Vår produktportfölj med ca 2 500 artiklar bara för icke-järnmetaller innehåller det mesta. Den slitstarka DLC-beläggningen förhindrar att spånen häftar fast, utan leder dem snabbt bort från bearbetningszonen för en längre verktygslivslängd.

– Verktygskonceptet har blivit en riktig ögonöppnare för oss ute i produktionen, säger Johan Axtelius.

Att investera i högkvalitativa verktygskoncept som leverera hög tillgänglighet och flexibilitet är avgörande för att säkerställa en konkurrenskraftig och framgångsrik verksamhet. Det handlar om framgång eller misslyckanden.

Vi avslutar vårt besök med att snudda lite kring FreeTurn som handlar om…, frågar vi Per Karlsson och Dan Hellsberg från CERATIZIT Scandinavia.

– Med högdynamisk svarvning tillsammans med FreeTurn har CERATIZIT förändrat den traditionella svarvprocessen. Högdynamisk svarvning (High Dynamic Turning), eller HDT från CERATIZIT har vänt konventionella svarvningsmetoder helt upp och ner. Denna nya svarvteknik i kombination med det dynamiska FreeTurn-verktyget innebär att det i framtiden kommer vara möjligt att utföra alla traditionella svarvoperationer, såsom grovsvarvning, finsvarvning, kontursvarvning, plansvarvning och längsgående svarvning med bara ett verktyg. HDT är därför en helt kompromisslös metod för svarvning.

I 100 år har nya skärmaterial, nya spånbrytare och nya verktygssystem uppfunnits för att optimera svarvning. Dock har den grundläggande svarvningsprocessen förblivit oförändrad. Än idag skapas en kontur med ett vändbart skär i fast vinkel mot arbetsstycket. Detta har inte förändrats ens med kontrollerbara axlar i moderna multitasking maskiner vars främsta syfte är: att tillverka en så fullständig komponent som möjligt med en och samma maskin. CERATIZIT har utnyttjat systematikerna i dessa maskiner och utvecklat systemet för högdynamisk svarvning. Den enkla idén bakom HDT: ställvinkeln och skärpunkten är variabel i motsats till konventionell svarvning.

Vad ser vi i framtiden inom verktygsutveckling och skärande bearbetning?

– Vi ser idag en mogen marknad där olika verktygstillverkare har sina nischer och här handlar det mycket om som skrivs i denna artikel – att applicera tekniken så att den passar varje individuell kund och dennes behov. Där ligger jobbet och jag tycker att vi har lyckats här hos Microprecision och våra gemensamma utmaningar går vidare, säger Dan Hellsberg.

Och alla kring kaffebordet håller med.

– De stora verktygsutvecklingarna har nog skett och nu handlar det mer om att hitta nya beläggningar som framgångsrikt skär i nya material som vi idag inte känner till eller som precis kommit ut på marknaden, säger Johan Axtelius produktionstekniker på Microprecision AB i Kungsängen.

PS;

Vi kommer säkerligen att från tidningens redaktion fortsätta att bevaka små och stora händelser i den skärande bearbetningens värld. Och plötsligt så händer det – nya rön – nya verktyg och nya processer, annars blir det tråkigt – eller hur!

Genom att utnyttja den senaste teknologin får fler och fler verkstäder en kostnadseffektiv tillverkning där datoriserade verktygsskåp ger rätt verktyg, vid rätt tillfälle, till rätt kostnad, Inget svinn och ingen onödig tidsåtgång, ingen irritation eller letande efter rätt verktyg, helt enkelt operatörens bästa vän.

– Borta är våra manuella beställningslistor där produktionspersonalen kryssade i vad man behövde för verktyg och som sedan skickades in till olika leverantörer för leverans så fort som möjligt. Inget direkt fel med det men nu har vi ett mycket effektivare sätt att styra våra verktygsval och har alltid tillgång till rätt verktyg och framför allt rätt kvantitet, säger produktionsledare Ivan Paunovic.

– En av de stora fördelarna är så klart att Microprecision alltid har verktyg hemma, utan att för den skull behöva ha några lagerkostnader. Dessutom finns all teknisk info om verktygen lätt åtkomligt i skärmen på Tool-O-Maten.

– Vi står för anskaffningen och administrationen. Vi fyller på så kunden alltid har verktyg hemma och Tool-O-Maten är öppen dygnet runt. Det ökar kundens likviditet och man faktureras när man tar ut ett verktyg, säger Dan Hellsberg.

– En stor fördel är också att vi kan byta verktyg i rätt tid och köra verktygen tills de faktiskt är slitna, inte efter ett förutbestämt intervall som tidigare ofta var den enskilda operatörens arbetssätt och produktionstänk, menar Ivan och Davor på Microprecision.