Framför automationen ser vi Olof Karlsson, Sofia Holmberg, Anton Olsson och Lars Andersson.

Bakom maskinparken ser vi en organisation på 46 anställda där alla är nyckelpersoner.

Att de klassiska och traditionella verktygsmakerierna står inför avgörande omställningar och tekniklösningar ser vi som ett faktum. Många verkstäder som jag får möjlighet att besöka växlar nu upp sina ambitioner för att bli en starkare tillverkningspartner och kunna leverera produkter och komponenter av högsta kvalitet i en allt hårdare global konkurrens genom att bygga en maskinpark och produktionskapacitet med framtidens nyckelteknologier.

I detta reportage från Formteknik Verktygs AB i Anderstorp skall vi givetvis prata om formverktygstillverkning med produktionschef Lars Andersson och maskinsäljare Olof Karlsson på MASENTIA. Vi ser de närmaste timmarna fram emot en ljus framtidsspaning, där Lars gärna lyfter fram mjuka värden med människan i fokus även utifrån ett medarbetarperspektiv där man i sitt arbete att hitta kompetens och nya personal arbetar utifrån ett stort fokus på internutbildning.

Vi skriver gärna om teknik och förstår hur viktigt det är men i det redaktionella arbetet vill tidningens redaktör också slå ett slag för det interaktiva mänskliga mötet och den möjlighet som finns i den enskilda medarbetaren, en kraft som inte alla ser men som produktionschefen Lars Andersson arbetare efter – Bygga interna utbildningsbroar, lyfta varje medarbetare kompetensmässigt och ge dem de bästa förutsättningar för att kunna prestera på en optimal nivå.

Inom svensk industri finns och har alltid funnits en betydande produktivitetspotential som kan och behöver utvecklas. Den dolda maskinutnyttjargraden representerar outnyttjad kapacitet. Genom att ”hitta” den oanvända potentialen i en fabrik och ta tillvara de hittills dolda maskintimmarna så finns det mycket att vinna. Man pratar om den dolda fabriken i fabrikens utveckling. Med ett ökat LEAN tänk och ett större fokus på digitalisering kan man ”upptäcka” maskintimmar förvånansvärt lätt om man involverar alla medarbetare på ett strukturerat och genomtänkt sätt. Och här kommer vi senare i artikeln beskriva hur man under 2016 fattade ett beslut och startade ett projekt som handlade om att automatisera sänkgnistning som process och samtidigt förenkla hanteringen av elektroderna. Ett arbete som fortsätter än idag där man hela tiden tillsammans med GF Machining Solutions experter och Olof Karlsson på Masentia vill nå allt högre teknisk höjd. Vi skall även få information om projektet kring – wet graphite milling – våt grafitfräsning.

Produktion i världsklass

– År av nära samarbete med några av världens ledande företag inom den medicinska industrin och konsumentförpackningsbranschen har gjort oss till vad vi är. Ett flexibelt verktygsmakeri med stora muskler och en dedikerad systemleverantör och en nära partner. Vi har utvecklat och fortsätter att utveckla vår produktionsanläggning här i Anderstorp parallellt med våra kunders extremt höga krav.

– Vår stora produktionsanläggning har utformats för att optimalt uppfylla våra mål när det gäller tillverkningseffektivitet och exceptionellt hög kvalitet. Formteknik har alltid investerat i den bästa maskinparken, den bästa mätutrustningen och den senaste automationstekniken. En blandning som kommer att göra ditt projekt framgångsrikt. Formtekniks 4 800 m² stora verktygsverkstad i Sverige är ISO 9001 och ISO 14001 certifierad.

– För att möjliggöra repeterbara toleranser inom några mikrometer är våra verktygsproduktionsanläggningar inrymda i en klimatkontrollerad och ren miljö. På vår stora anläggning i Sverige byter vi 56m³ luft/minut och temperaturen ligger på konstanta 22 grader samt vi filtrerar luften direkt på maskinerna genom speciella filter. Allt för att säkerställa bästa möjliga bearbetningskvalitet.

– Tillverkningen av flerkavitetsformverktyg med hög precision kräver både kompetens och maskiner. Som kund hos oss får du arbeta med ett team av mycket skickliga och utbildade konstruktörer och projektledare. Våra kompetenta verktygsmakare arbetar noggrant och övervakar tillverkningsprocessen genom hela anläggningen. Vår helautomatiska verktygsverkstad har produktion 24/7.

– Med en av de största tekniska kapaciteterna i Europa när det gäller att ta plastkomponenter och medicintekniska produkter till marknaden, kan vi på Formteknik erbjuda en optimal lösning med extraordinär snabbhet till marknaden. Vi har byggt en organisation som gör det möjligt för oss gå från ritning till nyckelfärdig lösning genom en 5-stegsprocess, säger en stolt Lars Andersson.

Här har man schemalagt ständiga effektiviseringar

Så idag när vi är på plats i Anderstorp hos Formteknik Verktygs AB, där vi gästar produktionschef Lars Andersson och tillsammans med maskinsäljaren Olof Karlsson på Masentia AB, skall vi titta närmare på och ta reda på vad som döljer sig bakom rubriken på detta reportage.

– Vi möter de ökande kraven från våra kunder med smart teknologi. Vår maskinleverantör GF Machining Solutions har maskinerna och automatiseringslösningarna för verktygsmakarbranschen där kraven blir allt tuffare, precisionen högre och toleranserna mindre. Den snabbrörliga marknaden påverkar också verktygsmakare som måste ställa om till högre flexibilitet och automatisera för att klara snabbare flöden. Våra helhetslösningar för verktygsteknik omfattar såväl kompletta produktionslösningar så väl som enstaka maskiner; höghastighetsfräsar (HSM) och sänk-/trådgnistmaskiner (EDM) utvecklade för att möta de högsta kraven på precision, hastighet och ytkrav hos formverktygstillverkare som Formteknik i Anderstorp. Avancerad teknologi gör det möjligt att optimera maskinerna kontinuerligt för att säkerställa precisionen ner till den sista tusendelen, säger Olof Karlsson Area Sales Manager på Masentia AB i Värnamo.

Automatiserad och avancerad produktion

Vi återvänder till början på vårt reportage där vi berättade om ett projekt som startade 2016 och som med ett centralt läge och hjärtat i produktionen som en av nyckelmaskinerna uppmärksammar vi…

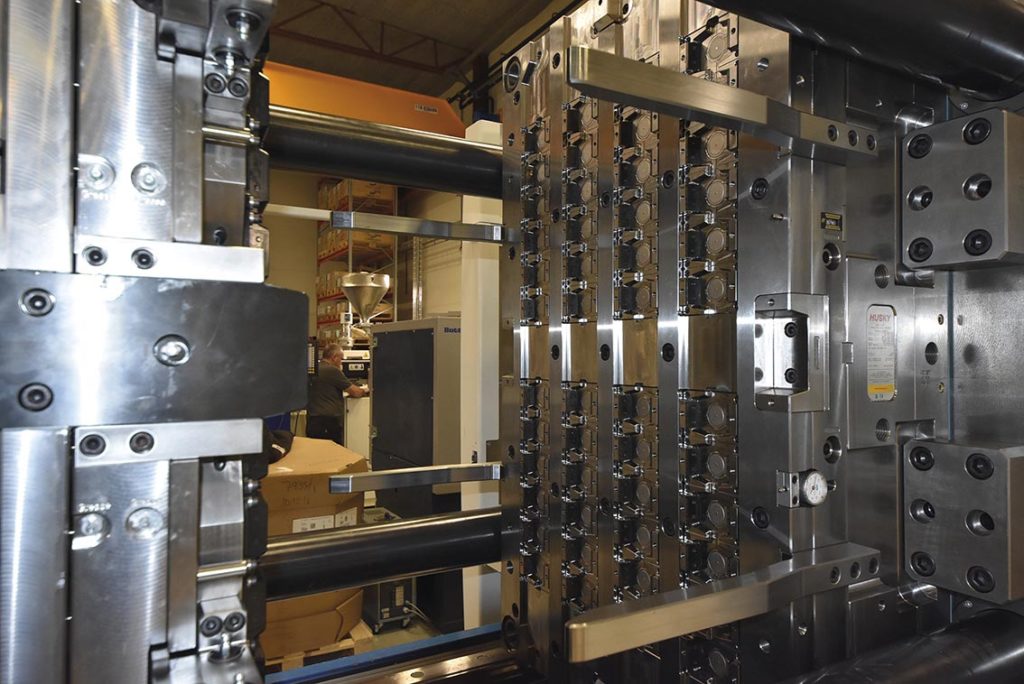

AgieCharmilles Sänkgnist FORM 2000 VHP x 2 kopplat till en System 3R automationscell, allt från GF Machining Solutions.

Olof ger oss lite input om hur maskininvesteringen utvecklades.

– Vi tog tidigt kontakt med GF och förklarade kraven och önskemålen från företagsledningen på Formteknik i Anderstorp och efter det så åkte vi ner till fabriken i Schweiz för att se vad de kunde erbjuda. Efter långa diskussioner och hjälp från expertis kom man fram till att två sänkgnistar ihopkopplade med en robotlösning från System 3R var den optimala lösningen.

– Då GF har alla de ingående teknologierna som fräs, gnist och automation, så föll alla bitar på plats på ett alldeles utmärkt sätt, säger Olof Karlsson hos Masentia.

Robotlösningen från System 3R hanterar både laddning av arbetsstycken och gnistelektroder.

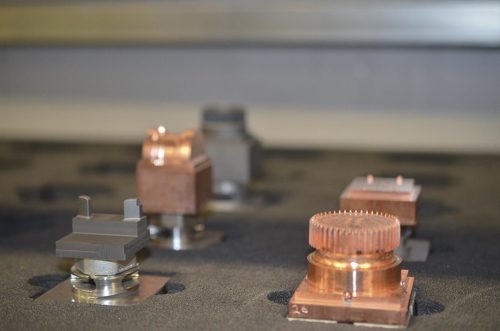

Arbetsstyckena monteras på Dynafix-paletter (350 x 350 mm), gnistlektroderna är fixerade på Macro 54-paletter. Bägge dessa system tillverkas och marknadsförs av System 3R som sedan flera år ingår i GF Machining Solutions. Operatörerna laddar in aktuella paletter i cellen via en extern laddstation, därefter tar cellen med sin celldator och mjukvara över all hantering och ser till att cellen har maximal produktivitet och kontroll över produktionen.

2 stycken AgieCharmilles Form 2000 VHP

Designad för extrem noggrannhet och kompromisslös kvalitet som genom att bemästra temperaturfluktuationer garanterar extremt hög precision vid sänkgnistbearbetning (EDM). Resultatet är enastående vid bearbetning av komplexa applikationer. Det sofistikerade och unika kontrollsystemet kompenserar för temperaturvariationer genom att använda tempererat dielektrikum för att kyla X-, Y- och Z-glasskalorna, samt Z-axelns kulskruv.

Genom att kombinera en maskinbädd av polymerbetong som är mycket termiskt stabil och ovan kontrollsystem för temperering så erhåller Formteknik Verktygs AB en extrem positioneringsnoggrannhet. Tillsammans med AgieCharmilles senaste IPG-generator har de sänkgnist-maskiner i absolut världsklass. Maskinen har en rörelse i axlarna på XYZ 400x300x350 mm och hanterar en vikt på 800 kg.

Vi ber slutligen om en ögonblicksbild av verksamheten, även innehållande en omvärldsanalys och framtida utmaningar.

– Komplex fråga som jag har ett tydligt svar på, säger produktionschef Lars Andersson och fortsätter;

– Här kommer i högsta grad vår leverantör Masentia och partner av teknik GF Machining Solutions, in i bilden på riktigt. Våra interna krav i hur en produktion skall fungera är högt ställda allt för att vi skall kunna vara det verktygsmakeriet som arbetar med de allra största kunderna i Världen.

– En av våra nya utmaningar och absolut den största, är hur vi ska kunna fortsätta producera lika många timmar i vår sänkgnist cell som vi gör idag då vi nu ser order på en produktflora med helt nya artiklar som blir alltmer komplexa, säger Lars Andersson.

Nya önskemål, nya krav och nya lösningar ger omedelbar effekt på flexibilitet inom kvalitet och precision.

– På vår väg att bli effektivare, få en allt bättre arbetsmiljö vill vi göra oss av med grafitdammet när vi fräser våra elektroder. Alla i branschen vet hur smutsig en fräsmaskin är efter att man fräst grafit och dammet det åstadkommer. Här krävs mycket rengöring och dessutom om man vill köra vanlig fräsning så tar det tid att göra fräsmaskinen ren. Får vi bukt på detta problem kan vi få mer flexibilitet i vår fräs och därmed en högre utnyttjande grad av maskinerna.

Här har Formteknik i Anderstorp nu startat ett projekt med GF Machining Solutions experter och vi pratar om ”wet graphite milling”, det innebär att man använder kylvätska vid bearbetning av grafitelektroder i stället för torrbearbetning med traditionellt utsug. Maskinen har utöver standard spånevakuering och filtrering ett ytterligare externt centrifugalfilter för att hantera grafitdamm som är blött. Denna lösning innebär att man kan bearbeta grafit på ett miljövänligt och trevligare sätt i kombination med bearbetning av traditionella material så som koppar och verktygsstål.