Rörlaserskärning och planlaserskärning är en oslagbar kombination. Tack vare både tidig satsning och smarta investeringar ligger nu Stålprodukter i Gnosjö rejält i framkant i dessa tekniker och har mer än tredubblat sin omsättning de senaste tio åren.

Litet familjeföretag med stora möjligheter

Rör har genomgående varit en central del hos Stålprodukter i Gnosjö som idag är specialister på rörlaserskärning. Bolaget startades 1988 av bröderna Per och Krister Johansson. Från början gjorde de ändavslut till rör i plast och längre fram, när Per skötte företaget själv, byggde man en egen rörstansmaskin. Under 2000 talet kapade de rör och produktionen bestod då under ett antal år av att tillverka detaljer till butiksinredning. Fyra av Stålprodukters hela personalstyrka på sju man idag består av familjen Johansson. I ren och skär ”Gnosjö anda” har Pers söner Tobias, Hampus och Pontus Johansson mer eller mindre vuxit upp i företaget med en given väg för dem att fortsätta på. Per är Stålprodukters VD, Tobias hanterar inköp, fakturering, beredning och produktionsunderlag samt är dessutom programmeringsansvarig för samtliga maskiner. Lillebror Hampus ansvarar för produktionsplanering och ser till att material kommer fram till maskinerna och den siste brodern Pontus arbetar som en av maskinoperatörerna. 2012 beslutade man sig att ta klivet att satsa på sin första rörlaserskärmaskin. Den tekniken var relativt ny då och i dag knappt 10 år senare står där tre stycken rörlaserskärmaskiner på plats, samt en planlaser.

Rör i alla varianter

Nu är det som sagt rör som gäller, upp till 95%. Innan beslutet föll på rörlaserskärmaskinen från TRUMPF var Stålprodukter egentligen inne på linjen att effektivisera produktionen med en helautomatiserad kapmaskin. Men vi valde även att kontakta TRUMPF då vi var nyfikna på rörlaser, berättar Tobias. När de sedan fick demonstrationen på TRUMPF´s huvudkontor i Tyskland insåg de direkt att det i stort sett gick lika snabbt att kapa i den maskinen samt att den hade många fler effektiva funktioner samt en flexibilitet som passade deras produktlinje. Vi blev övertygade och där och då tog vi steget, tömde plånboken och satsade allt, säger Tobias, något vi aldrig ångrat.

Med åren har Stålprodukter vuxit rejält och mottot har varit tydligt – att vara specialister i få utvalda steg i bearbetningsprocessen. Det blir emellanåt någon enklare efterbearbetning som gängning till exempel men inte så mycket mer. Vi vill laserskära – that´s it, fortsätter Tobias, och materialet ska ut till kund så fort som möjligt. Detaljer till butiksinredning är fortfarande en stor del av produkterna man tillverkar och uppgår till cirka hälften idag. De största kvantiteterna går istället till fordonsindustrin – lastbilar, bussar och även lantbruksmaskiner. I övrigt är det väldigt stor bredd på kundbranscherna och mycket specialbeställningar blir det. Det är allt från badkar till dopljus, säger Tobias, vi har verkligen hela spannet hos oss. Det blir en till möbelindustrin också emellanåt, flikar Hampus in, bland annat hade vi en stororder för en tid sedan där vi gjorde så mycket som 2500 barstolar. Den stora variationen är både utmanande och rolig på samma gång, tycker bröderna.

Nya investeringar

Lokalerna byggdes ut 2019 med ytterligare 800 kvm för främst godsmottagning och på så sätt optimera flödet. Detta har gjort oss mycket effektivare, bland annat då vi har så skrymmande gods, säger Tobias. Vi satte nyligen upp 2000 kvm solceller också, en jättebra investering, enligt Tobias, vi skulle faktiskt kunna driva två stycken lasrar i full produktion med solenergi.

Nya maskininvesteringar ligger också nära i tiden. Målet på sikt är att kunna anställa en till medarbetare, ha fyra rörlasrar och en planlaser i sin produktion och kunna köra samtliga maskiner även kvällsskift och då på två man. Vi har hela tredubblat omsättningen på tio år med endast en ytterligare anställd, säger Tobias, och det är vi ju väldigt stolta över och hoppas så klart på samma utveckling nu.

Utmaningar som kräver rätt kompetens och rätt maskin

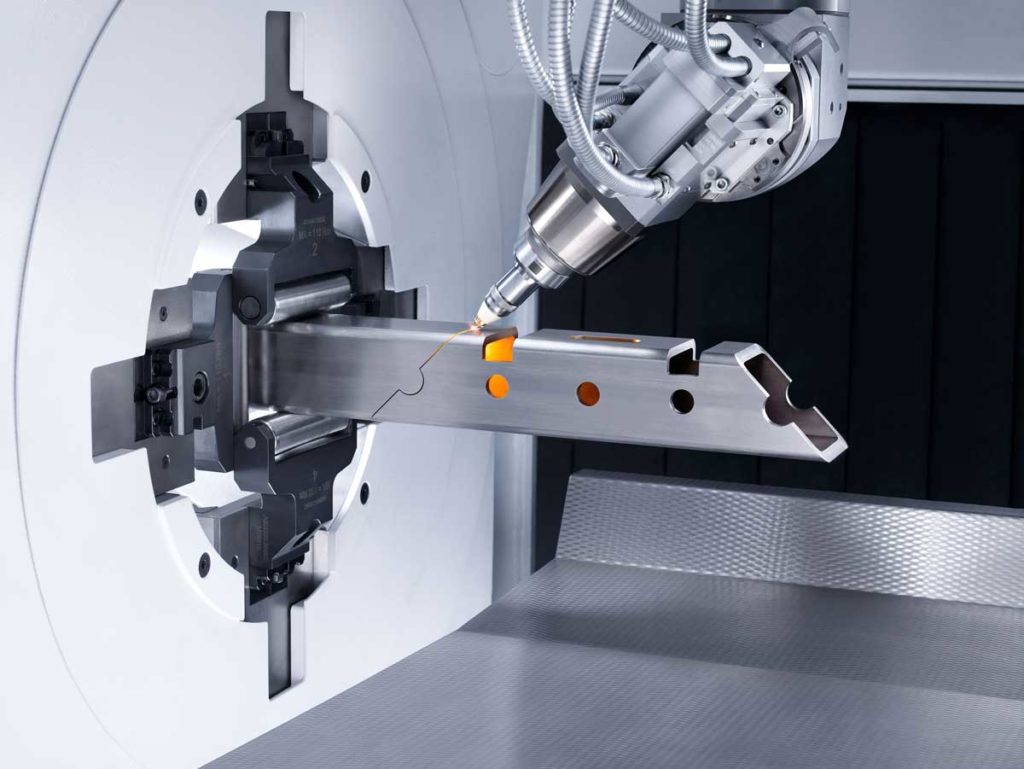

Stålprodukter har idag en mycket effektiv och modern maskinpark med som nämnt tre rörlaserskärmaskiner. Den första från TRUMPF 2012 hänger fortfarande med och två nya rörlaserskärmaskiner från samma fabrikat har det blivit. 2016 investerade man i TruLaser Tube 7000 och 2018 TruLaser Tube 5000 fiber. Med dessa bearbetar man nu från 12 – 254 mm runda rör och färdiga detaljer upp till 4 meter. Vi är väldigt nöjda med investeringarna, det här är riktigt bra maskiner, stora och komplexa såklart men handhavandet är väldigt smidigt, säger Tobias och vi har alla lärt oss jättesnabbt. Samarbetet med leverantören TRUMPF har fungerat väldigt bra som förmedlat den kompetens som krävts genom relevanta utbildningar och support under upplärningsfasen.

Engagemang i processen från ax till limpa

Den största utmaningen idag är känd i branschen och det är bristen på råmaterialet det senaste året. Produktionen måste brytas ibland och vi har till och med stått utan material vid tillfällen, säger Tobias, vi hoppas så klart på att detta vänder snart. Den andra stora utmaningen är att kunna hantera rör både i olika toleranser och olika utseenden, något som också på grund av materialbrist tenderar att uppstå oftare då man behöver köpa från många olika verk. När man tar sig an rör att bearbeta, som redan formats i en annan maskin med sina toleranser och avvikelser gäller det verkligen att ha öga för detaljer så att man får alla mått rätt direkt, säger Tobias. Då toleranser kan variera även från samma leverantör beroende på när inköpet sker har de blivit väldigt duktiga på just detta.

Stålprodukter har, för att underlätta här, väldigt förmånligt valt att erbjuda sina kunder att lagra råmaterialet åt dem tills det är dags att producera nästa order för att på så sätt kunna garantera exakt samma toleranser till kunderna i deras detaljer vid kommande leverans. Ofta ska ju kunden i sin tur bearbeta detaljen ytterligare så det är oerhört viktigt. Det spelar ofta en viktig roll att vi är insatta i vad som sker i nästa led så att vi kan tillföra rätt produktkritik så att det för kunden blir bättre, helst billigare, vad gäller allt från val av materiallängder till konstruktionsändringar, säger Tobias. Styrkan hos Stålprodukter är just att ta väl hand om sina kunder och erbjuda sitt engagemang i hela processen fram till kundens slutprodukt. Hög kompetens med ögon för de små detaljerna är en stor konkurrensfördel. Är vi ordentligt insatta i produkten och kan den så pass bra så får kunden det man önskar i slutänden, säger Tobias. Vi tar oss dessutom bara an de jobb där vi kan leverera högsta kvalitet, det är en styrka att kunna säga nej ibland också.

Rörkonstruktion ökar

Tack vare goda relationer är kunderna återkommande hos Stålprodukter och man har turen att nya affärer genereras mun till mun. Det är väl för att vi arbetar så nära våra kunder, erbjuder mycket extra service och involverar dem i framtagandet av detaljen, säger Tobias. Det händer ofta att man stänger ner en maskin och kör provbitar tills båda parter är nöjda. Ibland blir det en hel del justeringar och det händer även att man hamnar i en helt ny lösning på produkten som kanske inte var tänkt från början men som båda tjänar på. Vid specialbeställningar är vi ofta med i stora delar av konstruktionen, fortsätter Hampus, vilket är en trevlig och lärande utmaning.

Allt handlar om att kunna se rörets fördelar. Det är idag så många detaljer som skulle kunna konstrueras med rör i stället för att bockas, valsas och svetsas. Det innebär att man här måste ligga ett steg före och kunna visa på att det med rör kan bli en både snabbare och mer kostnadseffektiv produktion. Vi har till och med konkurrerat ut leverantörer i Asien, säger Tobias, det säger rätt mycket.

Vi jämförde tiden det tog att skära ett rör med tiden det tog att tillverka detaljen på det “gamla sättet” och det gick hela 10 sekunder snabbare, berättar Tobias, med resultatet att vi producerade både fortare och billigare till kunden. Mer och mer detaljer skulle som sagt både snabbare och till en lägre kostnad kunnas göras av rör. Dessutom i många fall med en bättre konstruktion. Det lär vi med säkerhet få se mer av framöver.

Trulaser Tube med CO2 laser respektive fiberlaser

TruLaser Tube 7000 med sin TruFlow CO2 laser på 3,6 kW producerar bästa möjliga resultat med högsta skärkvalitet framförallt i rostfritt. Maskinkonceptet är öppet och tillgängligt och ger en stor överblick över process och detaljer. Den här maskinen lämpar sig väl för tyngre material och har en stor flexibilitet som gör att man enkelt kan byta mellan olika tjocklekar. Ett antal olika dimensioner kan köras efter varandra utan att vi behöver ställa om maskinen, säger Hampus. Maskinen gör de inställningar som behövs utifrån de inmatade dimensionerna, och vi trycker på start. Vinkelskärningen är en annan funktion vi är oerhört nöjda med, fortsätter Hampus. Detta är en stor fördel då en detalj senare ska svetsas och kanske ytterligare bearbetas. TruLaser Tube 7000 klarar 254 mm runda rör och TruLaser Tube 5000 fiber klarar 152 mm. TruLaser Tube 5000 fiber utnyttjar styrkan i sin fastkroppslaser TruDisk 2001 på 2 kW optimalt, vilket innebär extremt hög bearbetningshastighet i tunnare material och riktigt snabba processer för en stor bredd av olika rör och profiler. Det är en riktigt snabb och effektiv maskin som vi har otrolig nytta av, säger Tobias.

Slimmad och gränsöverskridande organisation

I en sådan här liten organisation som Stålprodukter i Gnosjö med sina sju man är det en självklarhet att kunna hoppa in i varandras roller vid behov. Alla i personalen ger allt för företaget och samtliga har minst sagt ett stort mått av flexibilitet för att kunna ge en hög service till sina kunder och tillhandahålla snabba leveranser. Att kunna vara konkurrenskraftig och ligga på en bra prisnivå är ju en annan fördel vi har när vi är duktiga på att hålla igång produktionen på lite folk, säger Tobias.

Engagemanget i det lilla företaget är imponerande på många sätt och det genomsyrar hela verksamheten. Eventuellt lite väl högt engagemang ibland även under familjemiddagarna. Men det är kanske också där man formar nästa generations rörlaserskärare i Gnosjö. Vem vet..?