För att kunna tillverka framtidens personbilar behöver man ta fram nya formmodeller och det kan handla om hela bilar och också komponenter där en ny design kräver en prototyp.

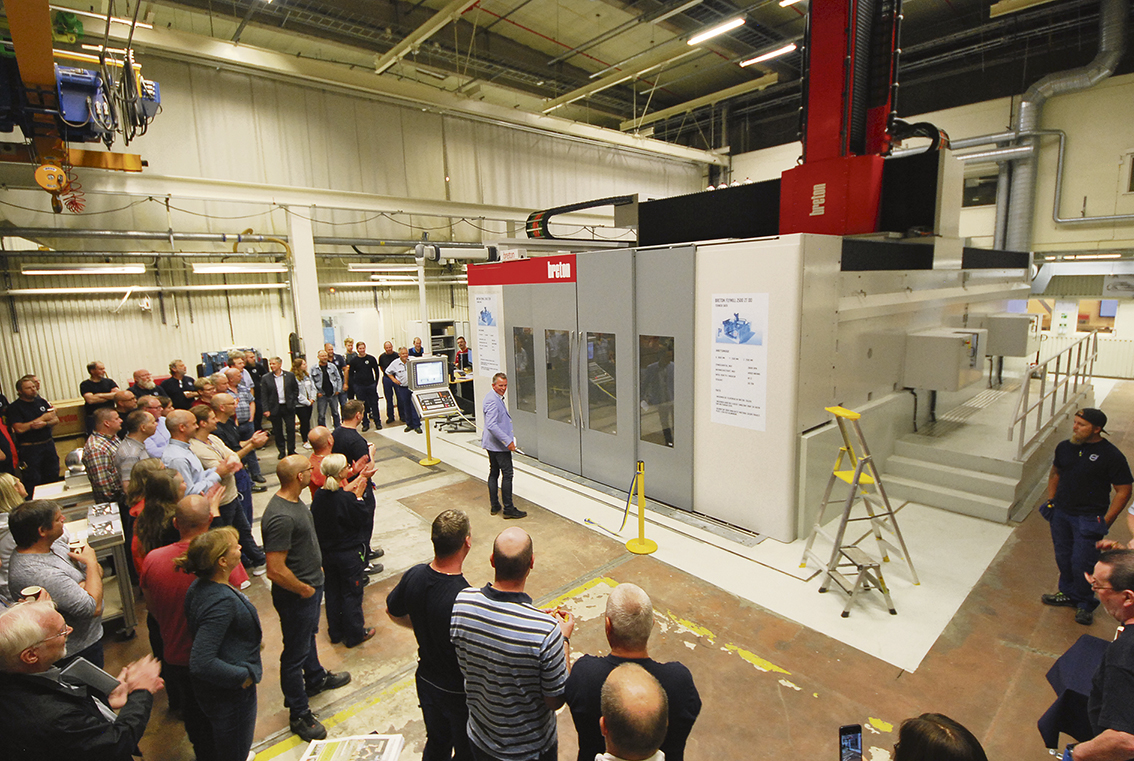

På fotot ser vi de flesta av medarbetarna på ”NC-milling & Precision Engineering” framför den nya 5-axliga höghastighetsfräsmaskinen.

Det går bra nu och först måste vi stolta över Volvos framgångar få referera till ett par pressmeddelanden som kablats ut;

”Aldrig någonsin har det gått så bra för Volvo Cars. Fordonstillverkaren satte nya rekord 2017 med 571 000 sålda bilar och 14 miljarder i vinst. Och 2018 ska bli ännu bättre. Bäst gick försäljningen i Kina, en tuff marknad men där Volvo Cars ändå lyckades öka med 25,8 procent”.

– Vår verksamhet har förändrats helt sedan 2010 och vi är nu redo för en fas av global, hållbar tillväxt”, säger Håkan Samuelsson, VD och koncernchef för Volvo Cars.

– Vi investerar i alla delar av vår organisation och har lagt fram klara strategier kring elektrifiering, självkörande bilar och uppkoppling.

Under 2017 lanserade Volvo två nya, viktiga modeller: andra generationen XC60 samt den helt nya XC40. Under 2018 ser vi ytterligare två modeller, Volvo V60 och S60.

Och här kommer nästa pressmeddelande;

Volvo Cars startar 2018 urstarkt. Fordonstillverkaren redovisar lysande siffror för första kvartalet 2018. USA ökar med 49 procent och Kina med 23 procent. Allt pekar mot ett nytt, femte rekordår.

Volvo XC40 blev vald till ”Årets bil 2018” i Europa och sedan upprepade man bedriften med XC60 som fick titeln World Car 2018, den globala utmärkelsen.

Volvo Cars rapporterade den största rörelsevinsten någonsin på 4,2 miljarder kronor för andra kvartalet 2018, en ökning med 28,6 procent jämfört med samma period förra året, drivet av en kraftigt ökad försäljning globalt

Omsättningen under det andra kvartalet ökade med 26,9 procent till 66 miljarder kronor, efter att försäljningen stigit med 14,6 procent till 170 232 bilar

Volvo Cars har som mål att positionera sig som en ledande aktör inom den globala fordonsindustrin. Den långsiktiga ambitionen är att hälften av all försäljning årligen ska genereras av elbilar, en tredjedel av alla bilar som säljs ska vara bilar utrustade med teknik för autonom körning och hälften av alla bilar ska erbjudas kunderna via företagets prenumerationstjänst

– Dessa resultat bekräftar att Volvo Cars nu är väl positionerat för en ny period av hållbar tillväxt globalt, säger Håkan Samuelsson, VD och koncernchef. – Jag förväntar att vi ska slå försäljningsrekord även 2018, eftersom vi strävar efter att etablera oss som en diversifierad, global mobilitetsleverantör under vår nya vision Frihetskänslan

Efter att ha förvärvats av Zhejiang Geely Holdings 2010 har företaget omvandlat sin verksamhet totalt. Volvo Cars har utökat sin globala tillverkningsnärvaro och helt förnyat modellportföljen de senaste åren. Under första halvåret 2018 lanserade Volvo Cars den nya mellanstora kombin V60, liksom sedanen S60, parallellt med att man öppnade en helt ny tillverkningsanläggning i South Carolina, företagets första i USA.

Det är bra tryck i försäljningen världen över och det satsas stort

i R & D och nya bilmodeller presenteras i snabb takt. Tempot är högt och konkurrensen är mördande i en bransch som om man väl lyckas så väntar stora volymer på flera marknader runt om i världen. Och det är detta som nu sker för Volvo Cars.

Och som den gamla devisen sa när jag växte upp i Göteborg, ”går det bra för Volvo så går det bra för Sverige”.

Ett av flera maskinfabrikat på Concept Centres fräsverksamhetär italienska Breton som representeras av Ahlsell Maskin på den svenska marknaden.

Vi har besökt Pilot Plant & Concept Centre hos Volvo Cars

i Torslanda i Göteborg en gång tidigare och denna gången är vi på plats för den officiella invigningen av den nya 5-axliga höghastighetsfräsmaskinen från Breton, modell FlyMill som är på plats och storleken är verkligen imponerande.

För att informera lite om just det vi besöker idag, Concept Center så hette det tidigare Volvo specialverkstäder på 70- och 80-talet. 1985 byggde Volvo nytt och samlade de ingående verkstäderna i samma hus. Sedan ett antal år tillbaka så heter man Pilot Plant & Concept Center.

Här på Concept Centre tillverkar man detaljer och verktyg för sina konceptbilar och Show Cars (mäss- och utställningsbilar). Undrar man vad en konceptbil är så är det olika idéer som byggs samman det blir aldrig en bil för produktion, däremot tar man detaljer, komponenter och former för nästkommande bilmodeller.

För att klara av att utveckla, tillverka och sälja sina bilar måste man först konstruera och utveckla en ny bilmodell eller helt enkelt ge en bil en ny face lift.

Och trots att dagens formgivare har tillgång till datorkraft, CAD-program och 3D-modellering litar biltillverkarna fortfarande på lera för att bygga fullstora modeller i skala 1:1.

För trots all ny teknik och mjukvara så kan det inte ersätta den visuella upplevelsen och det manuella arbetet som krävs. Branschen menar att datorer tenderar att ha ett arbetsflöde enbart för en enskild person, medan lermodeller handlar mer om samarbete. Alla kan se och utforska möjligheter tillsammans med bättre chans att utveckla en riktigt snygg modell eller komponentdel.

Ulf Mellbin är manager, NC-milling & Precision Engineering och berättar att det är väldigt mycket att göra och att man kör för fullt i verkstaden. Maskininvesteringar krävs för att klara av att korta ledtider och då krävs mer maskinkapacitet.

Ny teknik krävs för att producera på ett snabbt och kostnadseffektivt sätt och här hittade Volvo Car lösningen efter att man i olika projektgrupper genomsökt marknaden efter det bästa alternativet utifrån sitt behov.

– I maj 2016 gav vår chef Håkan Samuelsson klartecken för investeringen som sista instans. Då tog rätt mycket arbete vid där vi efter att ha plockad bort några fabrikat omgående så konfronterade vi tre maskintillverkare i en slutomgång utifrån en kravspecifikation som vi hade och gjorde en bedömning. Vi tittade mycket på soliditet, serviceorganisation för det måste gå att få hjälp fort, helst i Sverige, vilket vi nu har i form av Ahlsell Maskin som är väl inarbetade på den svenska marknaden.

– Nu har vi uppgraderat i segmentet fräsmaskin för riktigt stora modeller s.k. helbilsfräsmaskin med större arbetsområde, effektivare sätt att bearbeta och vi sparar tid. Vår nya maskin är riktigt stor och krävde ett nytt fundament där vi först sågade upp ett gigantiskt hål

i golvet på närmare 2 meter djupt, så här har vi nu fyllt en hel hall med en maskin och det har inneburit att vi har flyttat om och flyttat ut maskiner till verkstadslokalen intill för att få plats med denna gigantiska fräsmaskin som nu står på plats med en fog runt för bästa avvibrering från den övriga verksamheten i huset, berättar Ulf Mellbin.

– Vidare ställde vi krav på arbetsområde och speciellt då i Z där vi krävde 2,5 meter med bästa precision. Breton sa och visade att det var ett krav man kunde uppfylla, det var viktigt. Vi specificerade arbetsområdet på maskinen som en kub längd 8 x 2,5 höjd x 3,5 meter

i bredd för att klara kraven på ”helbilsfräsning” (skala 1:1), säger Ulf Mellbin.– Aerodynamik är otroligt viktigt idag och många av de produkter som vi kommer att tillverka

i maskinen handlar om detta. Man beräknar väldigt mycket idag inom fordonsindustrin för att få mindre bränsleåtgång m.m. maskinen används även till verifieringar av färdiga produkter som då är formriktiga och ser ut som slutprodukten.

– Slutligen kan vi konstatera att vi formellt överlämnande där vi hade maskinen på plats i början på juni. Fram till nu har vi arbetat hårt med att tillverka egen utrustning som t.ex bord och plattor till maskinen för uppspänning och här har vi borrat hålbilder för at det skall passa vårt sätt att jobba. Det handlar om c:a 700 hål som vi borrat och materialet är inte mjukt om jag säger så. Detta skall i förlängningen ge oss optimala förutsättningar att utnyttja maskinens potential på ett bra sätt, utifrån de produkter vi skall tillverka, så nu kör vi, detta är så positivt, nya möjligheter, vi är så nöjda, avslutar Ulf Mellbin och tillägger;

– Maskinen skall gå optimalt antal timmar och vi jobbar nu med att så fort som möjligt komma igång med obemannad produktion på kvällar och helger. Förr desto mer maskinen går desto bättre ”payback” får vi på investeringen.

3,5 meter på bredden, 8 meter på längden och 2,5 meter i höjd.

Jan Olof Mattsson är en erfaren maskinsäljare på Ahlsell Maskin och han har ansvaret för västra Sverige.

– För c:a 10 år sedan sökte man pengar för att på lite längre sikt byta ut en äldre fräsmaskin har jag blivit informerad och för åtta år sedan togs första kontakten mellan Volvo och Ahlsell maskin och det var Thomas Sandgren här på Concept Centre och då började vi prata om en större maskin.

Med en helt ny satsning som man inte varit med om på många år på Torslandaverken så satte vd Håkan Samuelsson tillsammans med de nya ägarna Zhejiang Geely Holdings upp nya strategier och utvecklingsplaner för att expandera och det rejält.

Nu befinner vi oss två år tillbaka i tiden och man började från Volvos sida att på allvar titta vilka maskinfabrikat som kunde bli intressanta och då blev den italienska maskintillverkaren Breton utvald som ett av tre alternativ.

– Breton har funnits som agentur hos Ahlsell Maskin sedan år 2000 och då sålde jag den första maskinen i Sverige, säger Jan Olof Mattsson.

– Nu startade förhandlingar och projektarbeten i och runt den kommande maskininvesteringen och projektgruppen redovisade sedan sin information och upplägget ”uppåt” i Volvokoncernen. Slutet på 2016 fick jag en signal om att det såg ut som om Breton kunde bli det alternativ som man kunde välja. Men Breton var inte någon tidigare en leverantör till Volvo och det betydde att man nu ville lägga maskintillverkaren under lupp. Under en månads tid så redovisade Breton svar på alla tänkbara frågor, berättar Jan Olof Mattsson och fortsätter;

– Då visade det sig att i den utvärdering som Volvo gjorde så har man en maxpoäng på 100 och det handlar om ekonomi, miljö, filosofi, servicegrad och alla tänkbara egenskaper och en samlad bild som en leverantör till Volvo måste uppfylla. Och då fick Breton 97 poäng.

– Så i slutändan blev det ett ok, kontraktet signerades och vi åkte ner till fabriken för ett uppstartsmöte med italienarna. Med mig hade jag inköpare, projektledare och berörda personer från Sverige. Man utgick från en standardmaskinmodell Flymill men gjorde vissa kundunika lösningar för Volvo. Nu följde c:a ett års tillverkningstid och i början på 2018 gjorde man en acceptanstest på fabriken i Italien och sedan var maskinen klar för transport till Göteborg.

– Maskinen kom på sju bilar och installerades under 12 veckor, säger Jan Olof Mattsson och tillägger att detta är en jätte prestigorder inom segmentet Automotive och en fjäder i hatten för både Breton och Ahlsell Maskin.

Slutligen tillägger Jan Olof;

– Varför fick vi affären, ja detta är en standardmodell som Breton tillverkar, om vi tittar på våra konkurrenter i maskinaffären så hade de inte riktigt motsvarande upplägg. Det känsliga i det här är alltid Z, i och med att kunden ville ha 2,5 meter. 1,5 meter upp till 2 meter är inga problem men upp mot 2,5 meter så blir det känsligt med rammen som åker ner, både för stabiliteten och temperatur. Om rammen blir varm däruppe och kall därnere så böjer rampen sig som en banan om vi överdriver lite, det är inte mycket men det är några 100-delar och det påverkar vad du får för slutresultat i din bearbetning när det gäller precision och ytfinish.

Maskinleverantören

– Maskinmodellen är en FlyMill 2500 2T DD K80 med rörelse 8000mm på djupet, 3500mm på tvären samt 2500mm på höjden.

Snabbmatningen är 60m/min för längd och tvärrörelsen samt 40 m/min för Z rammen.

Huvudet är av typen PHOENIX, ett gaffelhuvud med ”torque motors” för direkt drivning av A och C axeln. Vridning i A är – 105 till + 120 grader. C axelns vridning är kontinuerlig.

Spindeln har ett varvtal på 28 000 rpm, en effekt 41 kW och med verktygskona HSK-63A.

Vidare är maskinen utrustad med ett avancerat temperaturkompenseringssystem som registrerar temperaturförändringar i arbetsutrymmet och kompenserar för detta i bearbetningen.

Även Z rammen är temperaturstabiliserad via ett inkapslat ventilationssystem som håller rammen temperaturstabil vid varierande temperatur vid golvet och vid taket i lokalen, informerar Jan Olof Mattsson på Ahlsell Maskin.

– Italienska maskintillverkaren Breton grundades 1963 av Marcello Toncelli och efter hans död 2003 övertog hans söner Luca och Dario Toncelli företaget och än i dag är det familjen Toncelli som driver företaget.

Huvudkontoret ligger i Venedigtrakten men företaget är verksamt över hela världen. Breton S.p.A har idag totalt över 900 anställda och en årlig omsättning på 200 miljoner euro.

Breton har flera världspatent samt ensamrätt på ”Metalquartz” -tekniken som används i fräsmaskinerna och som avsevärt ökar maskinernas prestanda och vibrationsdämpning.

Under åren har Breton utvecklat ett komplett sortiment av bearbetningscentrum för bl.a. sektorerna Flygindustri-, Fordon-, Formverktyg- samt Modell och Prototyptillverkning.

Breton har två typer av maskinkonstruktioner, dels en serie med mindre maskiner, rundbord upp till 1400 mm, med s.k. vagga. Det vill säga maskiner med A och C rörelsen i ett roterande bord i en vagga. Denna maskintyp finns även i utförande för svarvning med en separat integrerad svarvbom med slaglängd på hela 450mm monterad på sidan av vertikalrammen.

Den andra maskinmodellen är av fastbordstyp där tvärrörelsen sker på en brygga som löper på de fasta väggarna samt en ramm för vertikalrörelsen. A- och C-rörelsen sker i det fallet i det tvåaxliga gaffelhuvudet. Fastbordsmodellerna finns för bearbetning av allt från komposit till tuff bearbetning av titan och liknande.