Det går bra för tillverkningsindustrin, det går bra för verktygstillverkaren Paul Horn GmbH och det går bra för försäljnings- och teknikleverantören Horn i Sverige.

– Våra siffror pekar starkt uppåt och trenden ser ut att fortsätta där vi ser verktygsförsäljningen öka både på befintliga kunder men också nya kunder och segment, säger försäljningschef Tony Asplund.

Den tyska verktygstillverkaren Horn är numera en stor europeisk tillverkare av skärande verktyg. Horn har sedan 1969 producerat spår-, avstick-, längdsvarv- och fräsverktyg för metallindustrin. Det är ett oberoende familjeägt företag och de har totalt 1 500 medarbetare världen över. Företaget bedriver utveckling, HM-tillverkning, slipning och beläggningsteknik i sina fabriker i Tübingen i södra delen av Tyskland.

Stora investeringar görs i ny fabrik och tillbyggda produktionsenheter och det finns en investeringsplan för ett stort antal nya verktygsmaskiner (närmare 100 stycken till sina produktionsenheter runt världen, med en horisont på 5 – 10 år) för sin produktion och här har man precis tryckt på knappen. Vi tar även steget utanför den traditionella bearbetningen och investerar i additiv maskinteknik och hybrid, sa Lothar Horn under presskonferensen.

Den svenska verksamheten har funnits sedan 2013. Horn Sverige har dag till dag-leveranser direkt till kunden antingen från eget lager i Danmark eller direkt från företagets leverantörer.

De är i dag sju skarpa verktygstekniker i den svenska verksamheten. Bland varumärkena på hyllorna finns till exempel Urma, Boehlerit, TiroTool, Schlenker, Graf och Applitec.

Försäljningschef Tony Asplund har varit med sedan starten av det svenska dotterbolaget. Hur ser ditt CV ut och hur ser en arbetsdag ut för dig?

– Jag har haft förmånen att arbeta med Horn´s produkter ända sedan 1988 på den tiden som teknisk säljare på Square Tools som hade Horn agenturen då. Och produktfloran har verkligen vuxit till ett fullskaligt komplett sortiment. En typisk arbetsdag kan spänna mellan att sitta med avtal och priser till att delta i produktionstekniska lösningar och problem. I Horn Sverige jobbar vi tätt tillsammans och supportar varandra, ett härligt gäng som växer.

HORN Sverige har 25 000 artiklar som kan hjälpa dig optimera din produktion. Självklart skall du inte kunna alla 25 000 möjligheter på din fem fingrar. Det klarar vi åt dig och är inte detta tillräckligt så uppfinner vi den rätta lösningen.

Våra egna HORN kvalitetsprodukter är i ständig utveckling. Och som en av Europas ledande tillverkare av verktyg för metallindustrin är vi stolta att ha full kontroll på tillverkning och utveckling – ”från ax till limpa”.

Med HORN får du varje dag ett teknologiskt försprång, som varar länge. Hos oss är precision och kvalitet avgörande och vi är bland de mest innovativa och framåtblickande i branschen, förklarar man på företagets hemsida.

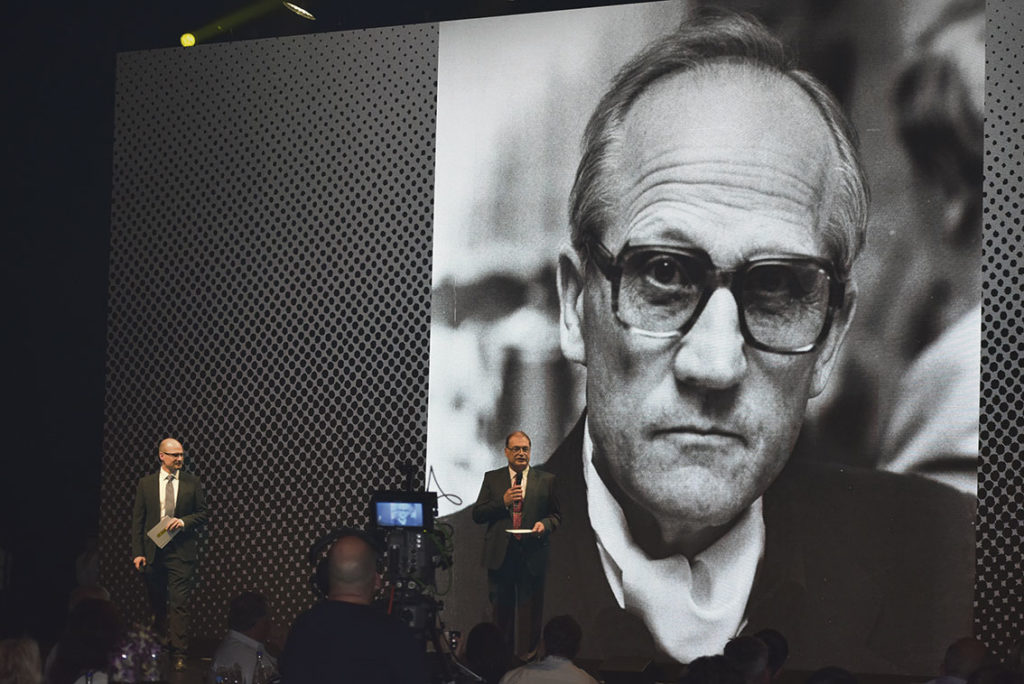

Under årets teknikdagar firade man även företagets 50-årsjubileum. Närmare 500 gäster fanns på plats på galamiddagen på kvällen och över 4 000 från hela världen besökte fabriken i Tübingen under tre dagar. Först på morgonen var det presskonferens där den nya ledningen presenterade sig. Idag är det andra – Lothar Horn och tredje generationen Markus Horn som driver företaget vidare i grundaren Paul Horns anda tillsammans med Matthias Rommel.

Under dagen följde sedan rundvandringar i fabriken för fackpressen med mycket teknikinnehåll. Vädret var på sin bästa sida och det var nästa tropisk värme som drog in över södra Tyskland. Ett antal svenska kunder följde med på resan och vad några av dem tyckte kan man läsa om på nästkommande sidor.

Tekniken finns överallt idag och konkurrensen på marknaden är enorm. Vad tror du att Horn har lyckats med för att nå de framgångar som man gör idag över hela världen.

– Familjen Horn har låtit kapitalet arbeta tillbaka och ständigt utvecklat produkter och produktion, ”vi kan inte alltid vara billigast men vi kan se till att ha snabba leveranser av både special och standard”, säger Tony Asplund.

Vad attraheras den svenska industrin av för lösningar i Horns produktpalett?

– Horn Supermini och Mini programmet är alltjämt starka produktgrupper hos oss och med nya geometrier, substrat och beläggningen har vi ytterligare stärkt oss. En annan verktygsgrupp är verktyg för spline, kugg och formverktyg. Speciallösningar anpassade verktyg är en mycket stor del av vår försäljning och då är snabb respons och leveranstid A och O många gånger, säger Tony och fortsätter;

– Man tänker först och främst på spårstickningsverktyg men hur är utvecklingen av kommande verktyg. Geometrier, beläggningar ny teknik. Geometrier, substrat och beläggningar är nyutvecklade för att svar upp mot dagens material och bearbetningskrav. En ytterlighet är de nya diamant bestyckade verktyg (MKD, CVD-D och PKD) som täcker bearbetnings områden som nya fiberförstärkta material till skärande bearbetning av hårdmetall.

Jag läser i företagets pressinformation att man levererat över 150 000 kundanpassade lösningar över hela världen under 50 år. Handlar det mycket om att anpassa verktygen för automation och vilka parametrar styr dessa processer och vad är nästa steg.

– Många gånger styrs det av kravet på kortare ledtid och toleranskraven på detaljen, ett exempel på det är hyvlingsverktyg för kugg/spline en bearbetning som tidigare hanterats separat, nu kan den göra direkt i samma maskin som detaljen svarvas i och på så sätt få bättre ledtid och minimera de risker som annars blir vid omspänning av detaljen, här fanns ett stort intresse från svensk industri på plats, säger Tony Asplund

Vilka mantra styr utvecklingen hos Horn och hur möter man framtidens krav och vad består kraven i?

– Mottot 2019 är “Smart technologies driving Tomorrow‘s production”. En ständigt pågående utveckling och optimering av processer, produkter och spridning av kunskap är vår högsta prioritet. Och vi kontrollerar alla viktiga faktorer internt från hårdmetalltillverkning till maskinanpassade hållare och verktygshållare till beläggningsteknologi och geometriutveckling.

– Att ha och bygga vidare på denna kapacitet är en av våra viktigaste styrkor som gynnar varje kund genom bearbetningsprestanda och tillverkningsekonomier, avslutar Tony och vi tackar för de utförliga svaren.

Vad tyckte kunderna;

IMI Hydronic Engineering AB

Anders Rundqvist, hur ser dina huvudsakliga arbetsuppgifter ut på IMI?

– Jag är teamledare på verktygsavdelningen där vi tillverkar gjutverktyg, kärnor och andra slitdelar till produktionen. Vi gör även egna skärande verktyg till bearbetningen som används för att bearbeta våra gjutna ventiler i mässing/Ametal. Så min uppgift är att se till att vi gör så kostnadseffektiva produkter som möjligt.

Lorand Deak, det står Process Engineer på ditt visitkort, vad innebär det?

– Jag har ansvar för att utveckla processerna inom skärande bearbetning. Det berör maskininvesteringar, bevaka och implementera ny teknik samt introducera nya produkter i tillverkningen.

Vad fångade ert intresse för resan till P Horn?

– En kollega som varit där tidigare och blivit väldigt imponerad av ordning och reda, hela strukturen i fabriken från industriskola till färdig produkt.

Hur ser utvecklingen ut inom den skärande bearbetningen på ert företag och vad krävs i framtiden när det gäller verktygsanvändningen?

– På verktygsavdelningen är det att hitta så kostnadseffektiva verktyg som möjligt där vi fräser i härdat varmbearbetningsstål.

Det går oväntat bra för svensk industri/produktion, vad tror ni det beror på ur ett IMI Hydronic perspektiv?

– Vi har väldigt duktiga operatörer inom svensk industri som jobbar ihop med tekniska säljare så att vi kan hålla oss konkurrenskraftiga. Den stora utmaningen är att locka ungdomar till yrket så kunskapen fortsätter att växa och utvecklas.

Lite om skärtekniska processer/ teknik, hur ser era processer ut och hur använder ni verktygen från ( P.Horn )?

– På verktygsavdelningen har vi provat grovfräsning med olika vändskär från Boehlerit i härdat varmbearbetningsstål med stor framgång. För oss det är viktigt att skären inte rasar när dom börjar bli slitna för vi kör mycket obemannad körning.

Hur såg förberedelserna ut inför resan. Fanns det en agenda och vad iså fall var ni intresserade av för verktyg/lösninga?

– Det är väl att lära sig så mycket som möjligt om hårdmetall. Sedan är det viktigt att veta vad det finns för nyheter där ute när man kommer till ett problem i sin egen produktion.

Hur öppna är man för förändringar, vilken produktivitetsökning behövs eller andra incitament för att man skall prova nya verktyg?

– Det kan vara för att lösa ett problem, eliminera ett dyrt verktyg eller få fram produkten fortare

Vad tyckte ni var intressant. Och vad är Horn bra på och er de en leverantör till IMI?

– Engagerade säljare som även är tekniker, så det brukar gå väldigt fort från diskussion till genomförd test, Ja, Horn levererar en del till oss.

Pratade ni och tog kontakt med andra företag som var med på resan?

– Det fanns mycket erfarenhet och kunskap från andra deltagare som var med på resan så ett företag har vi kontaktat för lite råd och ett eventuellt möte.

Hur redovisar man sina intryck för sina chefer/arbetskamrater när man kommer tillbaka till jobbet?

– Vi pratar och går igenom detta på våra dagliga morgonmöten, men framför allt så är det operatörerna som är med när representanter från olika skärande företag kommer till oss.

J.B Bergströms Mekaniska

Ett av företagen som reste med till Horn var J.E Bergströms Mekaniska i Frövi. Produktionstekniker Johan Johansson och nya ägaren Bo Carlsson ville se vad Horn kan erbjuda i ett bredare perspektiv och att även träffa kollegor och experter var andra anledningar till att besöka den tyska verktygstillverkarens teknikdagar.

– Vi har en växande volym samt helt nya artiklar som kräver att vi utvecklar våra verktygslösningar på flera plan. Jag har bland annat ett antal års erfarenhet på ett tillverkande företag i Finspång där bearbetning av aluminium har varit min vardag men har även arbetat för andra internationella verkstadsföretag där jag rest runt en hel del i Europa och globalt. Ville få nya utmaningar och är nu ägare till Bergströms i Frövi som jag menar har ett varumärke att utveckla och mycket duktig personal.

– Resan till Horn kom sig att vi satt med några intrikata problem främst när det gällde hyvling i rostfritt där vi även tittade på power skiving av några prototyper som alternativ metod. Vi hade kontakt med Horn i Sverige och bollade även med fabriken i Tyskland. Nu har det dykt ett par till utmanande jobb där vi kände att det passade bra i tiden att åka med ner till Horn och träffa deras experter och tillsammans hitta lösningar, säger Bo Carlsson och fortsätter;

– Vi räknar med att vi kommer att hitta olika lösningar på våra problem som vi skall testköra och utvärdera och förhoppningsvis få fram en metod som fungerar.

– Resan öppnar för idéer och därför åkte även Johan Johansson med för att få nya intryck och se en modern verktygstillverkare på plats med allt vad det innebär. Att någon från vår personal följde med är menar jag är viktigare än min närvaro men såklart blev jag också mycket imponerad av vad jag såg på plats i Tübingen, där ny teknik dominerar och vi fick med oss många intryck och idéer med oss hem, säger Bo Carlsson.

– Att se hur man kyler skäret på olika sätt vid olika ingrepp och hur ny verktygsteknik i allmänhet snabbt förbättrar produktiviteten och ger längre livslängd och bättre ytfinhet är alltid intressanta incitament inom den skärande bearbetning där utveckling aldrig står still. Nya material och allt mer komplexitet kommer att kräva allt mer av verktygen, operatörerna och maskinerna, tror jag. Så att få med sig intryck och implementera dem i sin egen verksamhet, ja då är resor av detta slag väl värd tiden man lägger ner, säger Bo Carlsson.

– Vi har Horn verktyg i verkstaden idag och håller nu på att utveckla en dialog med säljteknikerna för att se hur vi kan hitta verktyg som kan ge oss ett mervärde. Här tycker vi nu att vår relation utvecklas på ett positivt sätt och vi ser fram emot att välja Horn för allt fler applikationer i våra processer, säger Bo Carlsson.

GKN Aerospace Engine Systems Sweden

Jonas Bergman, hur ser dina huvudsakliga arbetsuppgifter ut på GKN?

– Jag supporterar produktionen med allt inom skärande verktyg samt tekniker i vårt eget verktygssliperi/verktygstillverkning.

David Sundberg, vad jobbar du med när det gäller skärande bearbetning?

– Jag köper in hållande och skärande verktyg till GKN Aerospace Trollhättan. Jag och Jonas hjälper produktionen med verktygsval mm.

Vad fångade ert intresse för resan till P Horn?

– Vi tycker att Horn har kommit långt med ”Industri 4.0”. Samt att vi har börjat använda deras hårdmetall till våran egen tillverkning. Vi håller på med tester med deras borrsortiment och det var intressant att se och prata om detta på plats.

Hur ser utvecklingen ut inom den skärande bearbetningen på ert företag och vad krävs i framtiden när det gäller verktygsanvändningen?

– Vi jobbar mot att vår produktion ska gå mer och mer mot obemannad körning. Ta fram robusta metoder. Ta fram specialverktyg som anpassat till våran egen produktion.

Det går oväntat bra för svensk industri/produktion, vad tror ni det beror på ur ett GKN perspektiv?

– För våran del så beror det mycket på hur mycket det flygs i värden. Fördel för Sverige är nog vårt tekniska kunnande. Vi ligger långt framme när det gäller bearbetning mm.

Lite om skärtekniska processer/ teknik, hur ser era processer ut och hur använder ni verktygen ( P.Horn )?

– Vi använder Horns verktyg till bl.a. spårfräsning och finbearbetning.

Hur såg förberedelserna ut inför resan. Fanns det en agenda och vad iså fall var ni intresserade av för verktyg/lösningar?

– Ja det fanns en agenda, vi ville se och diskutera runt borrning och hårdmetalltillverkning.

Hur öppna är man för förändringar, vilken produktivitetsökning behövs eller andra incitament för att man skall prova nya verktyg?

– Vi är alltid intresserade av nyheter med det tar lång tid för oss i flygindustrin att verifiera metoder och verktyg för att säkerställa flygsäkerheten.

Vad tyckte ni var intressant. Och vad är Horn bra på och er de en leverantör till GKN?

– Ja vi använder dem redan idag och kommer att fortsätta med det. De är bra på mycket bl.a. finbearbetning. De har en jämn och hög kvalité på sina produkter.

Pratade ni och tog kontakt med andra företag som var med på resan?

– Vi hade en bra kontakt med andra på denna resan och har varit i kontakt med några efter vi kommit hem, vi får se vad detta leder till.

Hur redovisar man sina intryck för sina chefer/arbetskamrater när man kommer tillbaka till jobbet?

– Vi tar upp detta i olika forum där vi redovisar det som vi tyckte tillför oss ett mervärde.

Hur var det med verktygsnyheter på teknikdagarna i år

– Vi gör en stor satsning på EMO-mässan i år. Där kommer ett batteri med nyheter, säger Tony Asplund, försäljningschef och resande tekniker.

Men före är det locket på. Vad som avslöjas där nere får kunderna se först när de besöker montern. Efter EMO kommer vi att visa upp nyheterna när vi besöker våra svenska kunder.

Men här kommer ialla fall några nyheter så länge.

DDHM-systemet

Horn DDHM ett CVD-diamant tippat verktygssystem för kostnadseffektiv bearbetning som borrning och försänkning i sintrad hårdmetall och keramik med hårdhet upptill 3000 HV. Med lanseringen av detta borr- och frässystem utökar Horn sitt sortiment ytterligare med produkter för bearbetning av hårdmetall detaljer. Bearbetning kan utföras i konventionella svarv- och fräsmaskiner och ersätter kostsamma och långvariga slipnings- och eroderande processer. Det finns också en möjlighet till besparingar, eftersom investeringar i dyra nya maskiner potentiellt kan undvikas.

DDHM-systemet riktar sig särskilt till kunder inom verktygs- och formindustrin för effektiv bearbetning av hårdmetallprodukter. Verktygssystemet erbjuder även betydande fördelar inom andra områden så som medicinteknik, flyg- och bilindustrin samt i form, smide och formningsteknik. Diamantverktygen möjliggör kortare ledtider, hög ytkavalité, lägre totalkostnader, större flexibilitet i produktionsprocessen och en längre verktygslivslängd.

Håldjup upptill tio gånger diameter kan borras i fullt material. CVD-D borrarna finns i diameterområdet från 2 mm till 10 mm med invändig kylkanal. Horn´s CVD-D pinnfräsar för fasning och försänkning finns i diametrarna 3 mm som är 5-skärig och 6 mm som är 6-skärig dessa lagerhålls med flankvinkel på 15,30 och 45 grader.

Ny geometri för avstickning i Titan och sensorövervakning

Horn och Kistler kombinerar sin expertis för att säkerställa effektiv svarvning

Horn visar för första gången den nyutvecklade geometrin för avstickning i Titanmaterial på teknikdagar i Tübingen. Efter omfattande simuleringar har den nya WT-geometri speciellt utvecklats för titanmaterial. Dess förträfflighet visade sig direkt vid fälttester för avstickning av benskruvar i detta krävande material. Förutom en tillförlitlig spånbrytning ger den anpassade geometrin ett mjukt skärförlopp. Vilket innebär att högre matningshastigheter är möjliga och resulterar i kortare bearbetningstider. Tester har även visat att livslängden ökat med upptill 60 procent. Typ 224-skär i WT-geometrin finns i bredderna 2, 2,5 och 3 mm i sorten IG35, passande för hållare H224.

Kistler är den globala marknadsledaren inom dynamiskmätteknik för att registrera tryck, kraft, vridmoment och acceleration. I nära samarbete med Paul horn GmbH har Kistler-koncernen utvecklat en lösning – den enda i sitt slag – för realtidsövervakning av verktyg som används i mikrosvarv applikationer. Piezo-verktygssystemet (PTS) består av en kraftsensor som sätts in i svarvverktyget och ger information om verktygets tillstånd under bearbetningen. Den extremt lilla piezosensorn kan mäta även de minsta skärkrafterna till en hög upplösning. Maskinoperatören kan därmed identifiera defekter i materialet som bearbetas eller ett verktygsslitage eller -brott omedelbart, vilket resulterar i minimalt antal fel/skrot och maximal kvalitet.

Det nya systemet lämpar sig för svarvning i särskilt i mikroområdet. I sådana tillämpningar är alternativa mätmetoder såsom övervakning av huvudspindelmotorn inte praktiska, eftersom de inte kan känna av så små variationer. Även akustiskmätning skulle ge otillfredsställande resultat när mindre detaljer bearbetas. Och visuell övervakning kan räknas bort på grund av kylvätska och de höga varvtalen vid bearbetningen. Den nya lösningen är kompatibel med utvalda standard svarvhållare ifrån Horn. Det kräver inte att någon justering görs vid CNC-kontrollen och kan användas på alla maskiner. Sensorerna kan bytas ut snabbt och enkelt och med hjälp av PTS-resultaten minskar produktionskostnaderna samt ökad produktionskapacitet.

Piezo verktygssystem visas på Horn´s teknikdagar, där det kommer att övervaka avstickning av Titan med 224 typ innehavare.

Hyvling med Invändigkylkanal

Utökning av N117 – hyvlingsprogrammet

Horn presenterar en ny och förbättrad version av hyvlingssystemet – N117 med invändigkylkanal. De nya verktygen har kylkanaler som gör att kylvätskan flödar över och på sidan av skäret för en optimerad kylning under bearbetningen. Skären finns nu även i två olika geometrier, för konventionell hyvling och för hyvlingsenhet. Den riktade kylningen ökar skärlivslängden och förbättrar kvaliteten på den bearbetade ytan. Den säkerställer även en effektiv kylning vid bearbetning av djupa spår. Dessutom ger den en effektivare spånavgång och minskar risken för löseggsbildning.

Möjligheten att utföra hyvlingsoperationer direkt i en CNC-svarv ger användaren många fördelar och bearbetningen kan utföras i en och samma uppspänning. Denna bearbetningsprocess gör att geometrier av olika slag kan produceras så som kugg/spline, kilspår och former i både rak- och spiralform. Det är ett kostnadseffektivt alternativ till konventionella hyvlingsmaskiner eftersom det kan utföras i praktiskt taget alla CNC-svarv