Hos HEKA/MYLAB ska omsorgen om miljön påverka all verksamhet och ingå som en naturlig del i det dagliga arbetet. Miljöarbetet ska präglas av helhetssyn och innefatta alla led i verksamheten. Företagsledningen och medarbetarnas kunnande och delaktighet är den viktigaste resursen i miljöarbetet.

Detta är inte ett av de vanligaste ämnen som vi tar upp i det vardagliga redaktionella arbetet MEN miljöhänsyn och väntande energiprishöjningar kommer att påverka konkurrenskraften för verkstadsindustrin. En orsak till höga energikostnader idag är också den högkonjunktur som vi befinner oss i när verktygsmaskinerna ständigt är påslagna. Ett tekniskt universitet i Tyskland pekar på att så mycket som en tredjedel av en verktygsmaskins totala energiförbrukning sker i standby läge.

– Vi är nu en ”grönare” verkstad än det stora flertalet i vår bransch och jag hoppas att fler följer efter och satsar på egenproducerad el via solfångare, säger Magnus Carlström när vi träffar honom ute i industriområdet på Hisingen och han fortsätter;

– Jag är fullständigt övertygad över att detta är ett sätt att bidra miljömässigt och till att om inte kanske dramatiskt sänka våra elkostnader men framförallt slippa morgondagens höjningar, få kontroll över verkstadens elkonsumtion, här finns det en stor potential, menar Magnus som är ägare och vd på HEKA Mekaniska i Göteborg.

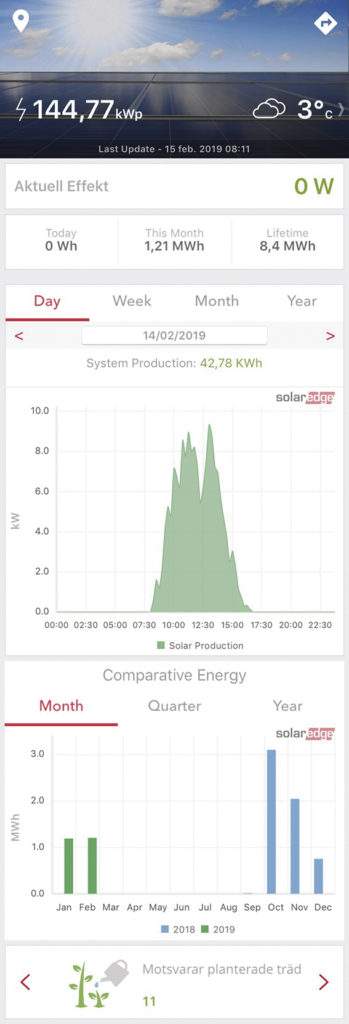

– Konkret handlar det om att vi hösten 2018 installerade 1 800 kvm med solceller på vårt verkstadstak, vi fick inte plats med fler. Man jobbar i vardagen och hinner inte tänka så mycket mer än på det som sker just då så det var faktiskt på en semesterresa som jag låg i solen och kom fram till att solceller på taket skulle vara en god idé och en bra affär. Solen finns där, så varför inte minska företagets elräkningar med den ström som solstrålarna genererar, ”helt gratis” (Magnus berättar att företaget har investerat 1 miljon och återbetalningstiden är 6–7 år). Sagt och gjort, när jag kom hem satte jag mina planer i verket och idag står vi här med taket fullt av solpaneler, synd att vi inte har ett större tak för då hade jag investerat i fler.

– Vi konsumerar ca 500 000 kWh per år i våra 15 CNC-bearbetningsmaskiner. Jag vill gärna förbruka mer el för det betyder att maskinerna går men så är det detta med elpriserna som går upp. Det är en svår ekvation att få ihop. Det här med vår satsning på solpaneler på taket är ett sätt att spara på miljön och även spara lite kostnader i slutändan. Solen finns där så varför inte utnyttja det till det bästa, säger Magnus Carlström.

”Gröna” och miljöcertifierade verkstäder kommer att hålla kontroll på sin framtida energitillgång, det kommer säkert att krävas för certifiering. Fördelarna med solceller är många. Det kanske mest självklara är att det är närproducerat och att energin är ren ur en miljösynpunkt. Och här finns även pengar att spara dagligen och på lång sikt.

Elkostnaderna svarar idag för en femtedel av livscykelkostnaden hos en verktygsmaskin, enligt en tysk undersökning. Och mer blir det i takt med väntade elprisökningar. Men det går att minska förbrukningen på flera sätt. Med solfångare på taket har HEKA tagit ett steg till att bli ”grönare” och profilera sig ytterligare ett snäpp i sin miljöcertifiering med att profilera sig med ”grön” bearbetning.

Att få tag i ny kunnig personal är omvittnat svårt i verkstadsbranschen. Och vi kommer in på ämnet morgondagens tekniker och operatörer som är de som idag är födda på 2000-talet när det gäller helt nya rekryteringar.

– HEKA har som mål att ha medarbetare från varje årtionde som 60-talet, 70-talet, 80-talet osv. Jag vet många verkstäder som bara har personer födda på 50–60-talen sedan är det stopp. Här börjar jag tycka att man står inför ett stort problem när det gäller föryngring bland personalen. Så nu är det fokus på att hitta våra nya operatörer som är födda på 2000-talet.

Industrin har generellt ett dåligt rykte när det handlar om miljö. Och det menar många är industrins eget fel. Man har inte sett det som nödvändigt att på ett snabbare sätt i tid investera i sin arbetsmiljö.

– Vi blir ifrånsprungna när det gäller nästa generation av operatörer och tekniker. De springer hellre till andra branscher även om det visar sig att vi kan erbjuda bra löner i en alltmer ”high-tech” miljö. Magnus säger eftertänksamt att;

– Vi har varit och är dåliga på att visa och synliggöra vår verksamhet. Skitigt och mörkt, tungt och enahanda, en hög ljudnivå och bullrigt är många av de negativa och förutfattade meningar som omgärdar ett jobb på en verkstad. Vi som idag jobbar och driver modern tillverkningsindustri vet att detta är fel påståenden alla dagar i veckan men vi måste nå ut via skolor och media. Därför samarbetar vi med några industrigymnasier och är även involverade i olika projekt för att väcka intresse för vår bransch, långt ner i åldrarna, säger Magnus Carlström.

Alla operatörer är självgående och kan köra ”från ax till limpa” med programmering och fixturering till avancerad skärande bearbetning och kontrollmätning.

På fotot, CNC tekniker/operatör Markus Thuresson som kom in i företaget som lärling från Mimers Hus Gymnasium i Kungälv, en gång i tiden.

Så för att hitta tillbaka till det som vi pratade om innan så handlar det om att skicka ut signaler att verkstadsindustrin är under stor förändring och att det sker snabbt, fortare än morgondagens ungdomar hinner med att förstå.

– Vi måste länka ihop samhälle och verkstad på ett bättre sätt så att det blir naturligt igen att arbeta i tillverkningsindustrin, även som högutbildad.

Denna artikel har inte handlat så mycket om produktionsteknik som de flesta artiklar skrivs om i tidningen men vi vill gärna lyfta andra frågor. Sedan handlar det på HEKA om, mer och mer sekretess då man arbetar med morgondagens produkter därför kan vi inte varken fotografera eller dokumentera det som tillverkas i maskinerna men Magnus Carlström berättar;

– Vi tillverkar prototyper, utvecklingsdetaljer främst åt fordonsindustrin mestadels motor och transmission med korta, ibland extremt korta leveranstider. Men vi på HEKA/MYLAB ser oss som problemlösaren som gillar omöjliga jobb både när det handlar om snabbhet och/eller utseende/funktioner med snäva toleranser.

– Det en nisch inom industrin där det inte finns så många aktörer eftersom få orkar med den stress och press det innebär. Ju närmare man kommer klockan fem i tolv och deadline, desto färre krislösare finns det att ringa.

– Men alla vi som jobbar här tycker att det är vansinnigt kul och spännande varje dag. Vi klarar nästan allt och det beror på våra duktiga medarbetare som har erfarenhet, kompetens och kan tänka utanför boxen.

– Vi har även fria arbetstider vilket ger oss en mycket intressant flexibilitet och det gör att vi klarar av våra åtaganden. Med det här sättet utnyttjar vi maskinerna mera och personalen kan bättre anpassa jobbet till livssituationen. Givetvis handlar det om frihet under ansvar.

– Många av våra maskiner har palettsystem som gör att vi kan köra en hel del obemannad körning på nätter och helger när alla vill vara lediga, säger Magnus Carlström.

– I våra 15 olika 3- till 5-axliga fleroperationsmaskiner från MAZAK bearbetar vi detaljer och komponenter för kunder som Jaguar, Range Rover, Porsche, Lamborghini, Bugatti, Maserati, Volvo, Koenigsegg, Audi, Ford, Mercedes, Daimler, Polestar, Cyan-Racing, Scania och en hel del andra världsledande tillverkare. Vi bearbetar även specialanpassade cylinderhuvud för världseliten i speedway.

– Vad vi ser nu är att det blir mer och mer produkter för hybrid- och eldrift och det är en intressant utveckling hos våra kunder. Även på förbränningsmotorerna handlar det om prototyper med nya insugningsportar, ändrade ventilvinklar och annat som skall optimera förbrukningen och utsläppen.

– En annan av våra styrkor som vi inte nämnt är vårt systerföretag MYLAB där vi utför kvalificerade mätuppdrag till våra kunder och allt som vi tillverkar kontrolleras och levereras med mätprotokoll.

– Ett maskinfabrikat på verkstadsgolvet och anledningen att vi valde det var att HEKAs förre ägare hade köpt sin första MAZAK verktygsmaskin 1982. Enligt reklamen skulle den vara så lättskött att vem som helst kunde programmera den. Han bestämde sig för att prova påståendet, köpte en och lyckades faktiskt själv köra maskinen.

– Därmed inte sagt att MAZAK är bättre än alla andra, det finns många likvärdiga maskinfabrikat, ekonomi och prestanda skiljer sig marginellt åt. Men vi har en väldigt god relation med leverantören Ravema där jag vill nämna Göran Skogefors och Hans Jigbäck (pensionär idag). Det betyder oerhört mycket för oss. Med många maskiner från samma leverantör blir man prioriterad och får man snabbt service jämfört med den som bara har någon enstaka maskin.

HEKA marknadsför sig på

flexibilitet, specialkunskaper och kvalitet.

– Kvalitet är inget unikt argument. Alla verkstäder här i landet måste leverera hög kvalitet om de ska överleva. Vi är inte intresserade av kunder som bara jagar priser. Vi vill ha de seriösa kunderna, de som inser vilket arbete, kunskap och engagemang som ligger bakom vår produktion samt uppskattar ett nära samarbete och att kvalitet kostar.