Unnaryd Modell AB är en av Europas ledande prototyptillverkare med en mycket hög teknisk kompetens och korta beslutsvägar. En helhetsleverantör av framförallt prototyper och lågvolymproduktion med fokus mot fordonsindustri och krävande applikationer inom verkstadsindustrin.

Unnaryd Modell är ett familjeföretag som har funnits sedan 1978 då företaget startade modelltillverkning, redan då med inriktning mot krävande uppdrag och fordonsindustrin som främsta målgrupp. Under åren har produktionen utvecklats och modelltillverkningen har kompletterats med bland annat ett prototypgjuteri och egen gjutgodsbearbetning.

– I den tydliga visionen att bli Europas främsta prototyptillverkare satsar vi alltmer på avancerade gjutgodsprocesser. Och vi ser en stor potential i den pågående elektrifieringen av fordonsindustrin där en hel värld av möjligheter ligger framför våra kunder och oss. Elektrifieringen ger upphov till nya delkomponenter och exempelvis batterilådor är mycket avancerade och kräver full koll på materialegenskaper och geometri. Det utvecklas dessutom många helt nya komponenter där vår kompetens inom tillverkning och verifiering kan vara till nytta för kunden, säger Martin Larsson produktionschef på Unnaryd Modell.

En av kärnkompetenserna är att leverera kompletta verifierade gjutna produkter i aluminium och olika järnkvaliteter.

– Vi är ett kunskapsföretag som brinner för att producera, hitta smarta tekniska lösningar och utveckla oss själva och våra processer. Vi delar med oss av vår kunskap och försöker underlätta våra kunders arbete. Med långsiktigt fokus arbetar vi för att vara våra kunders förstaval, säger Martin Larsson.

Framtidsfokusering

Automatiserad produktion är avgörande för att svenska verkstadsföretag skall kunna hävda sig nu och i framtiden. Använder man automation med robotteknik på rätt sätt kan svensk tillverkningsindustri konkurrera med i stort sett vem som helst på den globala marknaden.

Välanalyserade och planerade automationslösningar är incitament för mindre bemanning, effektivare produktion, mindre ställtid och framförallt fler spindeltimmar per dygn.

Det räcker inte med en robot. För att lyckas med automationen, så måste man börja med produkterna man skall tillverka. Det spelar ingen roll hur mycket det effektiviserar tillverkningslinjen om inte produkten är optimerad för den höga automationsgraden. Komplicerat? Ja.

Konkurrensen är global och ett företag som Unnaryd Modell är i högsta grad inblandade, det gäller att vara nutidsorienterad och göra omvärldsanalyser. Det handlar också om att bygga kompetens och utveckla sina produktionsmetoder med hjälp av ny teknik och utåtriktad försäljning. Med hjälp av digitalisering och Industri 4.0 koncept så ökar möjligheterna till effektivitet och utveckling.

Den snabba digitaliseringen har drivit fram den s.k. fjärde industriella revolutionen som skapar stora effektivitetsvinster. Intelligenta och digitala system möjliggör mer eller mindre självstyrande produktionsprocesser. Maskiner, utrustning logistiksystem och produkter kommunicerar med varandra direkt.

Unnaryd Modell investerar i robotcell

som ”dockas” med en befintlig maskin

Det går bra nu och orderböckerna fylls på för svensk industri i stort. Det sköljer en automationsvåg över tillverkningsindustrin sedan en tid tillbaka. Inte bara stora företag investerar i automation utan nu handlar det ofta om mindre och medelstora företag som har insett nyttan och konkurrenskraften i att automatisera sin produktion.

Så åter till rubriken på artikeln;

– Företaget såg en närstående kapacitetsbrist och frågan vi ställdes inför var- hur kan vi öka kapaciteten i fabriken. Göra en nyinvestering i en större verktygsmaskin, vilket blir väldigt dyrt eller hitta en annan lösning?

– Då är någon form av automationslösning en väg att gå, den vägen som vi vet är effektiv, då vi automatiserat flera av våra processer, förklarar Martin Larsson produktionschef på Unnaryd Modell.

– Under senare tid har vi ökat vår gjutgodsbearbetning och tillverkar även större detaljer än tidigare. Detta medförde kapacitetsbrist i vår största maskin och därav började vi kolla lösningar. Vi valde att satsa på robotisering av befintlig maskin då kunde vi på ett snabbt och effektivt sätt öka utnyttjandet och det rejält.

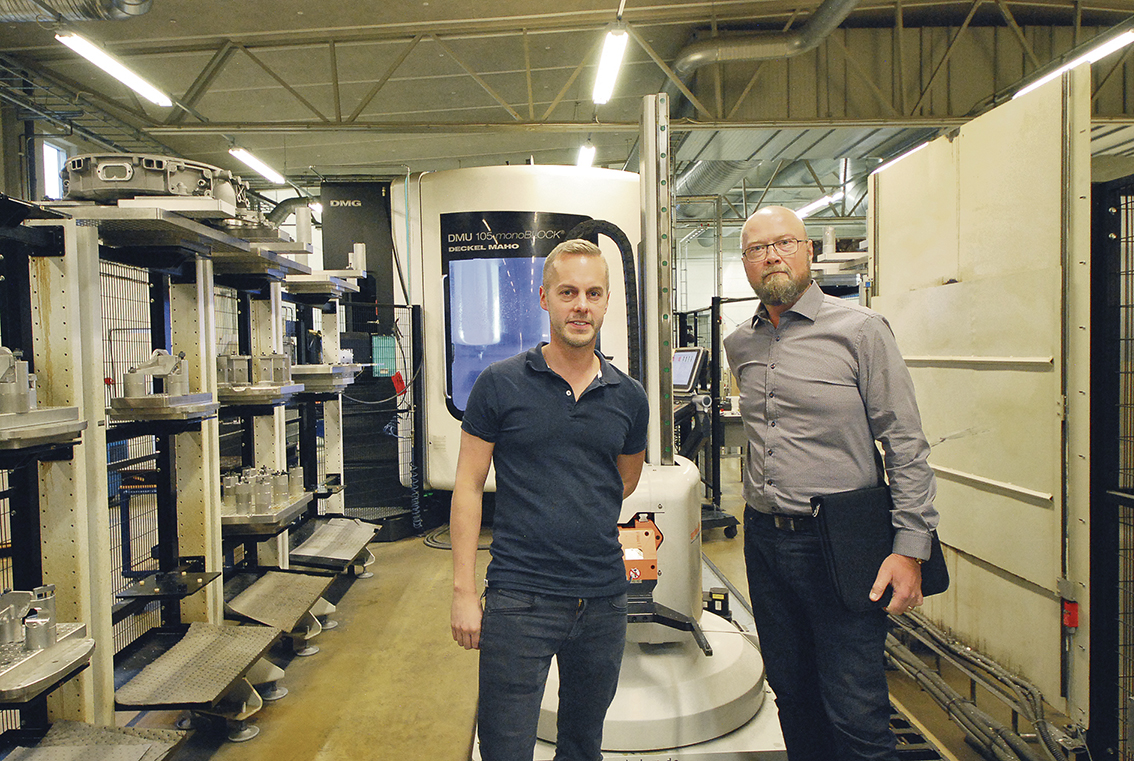

Våren 2019 tog Martin Larsson kontakt med Lars Westin för att diskutera en lösning där man istället för att investera i en helt ny större verktygsmaskin som skulle bli en dyr investering började diskutera kring att bygga en automationscell med robotbetjäning och ett stort palettmagasin/system som skulle ”dockas” med befintlig maskin.

– Vi kan idag erbjuda industrin olika kompletta automationslösningar där GF Machining Solutions – System 3R tar ett helhetsansvar för automationen. Med egenutvecklad mjukvara kan vi styra hela processen med robotbetjäning och palettsystem, säger Lars Westin

– Många tror än idag att man måste ha stora serier för att få lönsamhet i en automatisering men vi ser idag som exempel, Unnaryd Modell som automatiserar sina småserier och ner till prototyp och enstyck, fortsätter försäljningschef Lars Westin på System 3R och vi får en beskrivning;

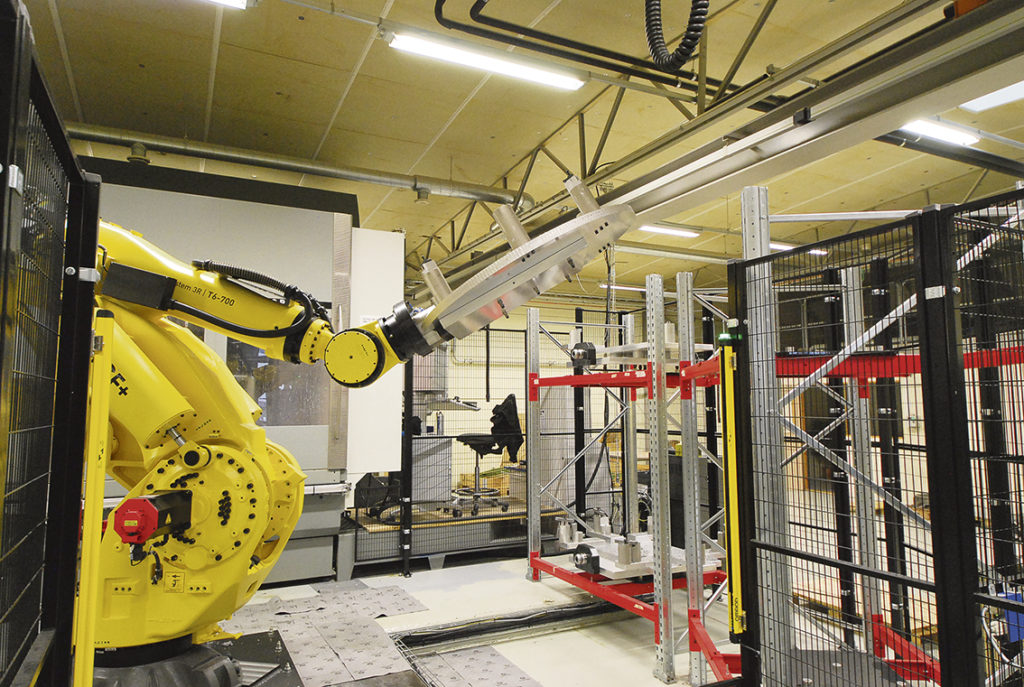

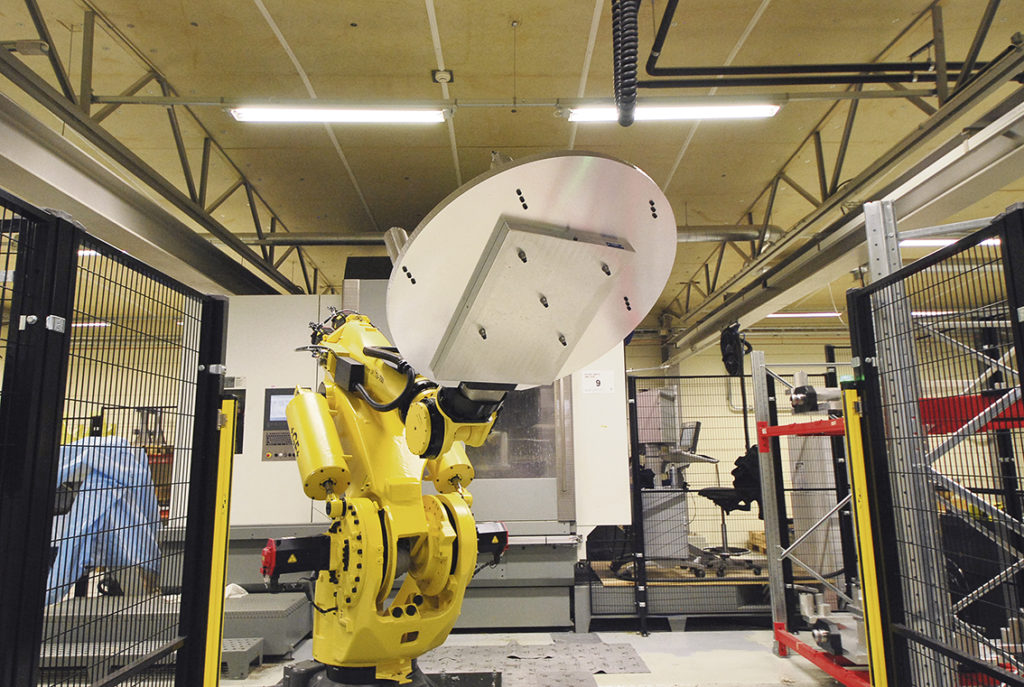

– Vi har installerat en FANUC M900IA/700 6-axlig robot med 700 kg maximal lyftkapacitet som är den för närvarande starkaste roboten

i vårt automationskoncept. Roboten är utrustad med System 3R specifik hårdvara och mjukvara och slutmonteras i vår verkstad i Vällingby.

Det handlar mycket om mjukvara förklara;

– Vår egenutvecklade mjukvara WorkShopManager med underprogrammen WorkCenter och CellManager används i Unnaryd Modells samtliga System 3R robotceller, den är utvecklad för både verktygstillverkning och lågvolymproduktion av precisionsdetaljer. Det är alltså samma mjukvara i grunden oavsett robottyp vilket gör det enklare att växa med automationskonceptet samt internutbilda personal vid nyinvestering.

– Roboten lyfter max 700 kg och med den aktuella storleken på paletter och arbetsstycken ger det ca 400 kg i nettovikt. (Totalvikt fixtur + arbetsstycke).

Toolingsystem: System 3R Delphin PHP-A

Paletter: plats för 10 stycken paletter storlek 800×600 mm, 4 positioner för max storlek: 1500x1000x1100mm (LxBxH), 6 positioner för max storlek: 1000x1000x800mm (LxBxH)

– Gripper som dockar paletten innebär möjlighet att hälla av skärvätska från kaviteter i arbetsstycket automatiskt i maskinen

i samband med urladdning av palett/fixtur/arbetsstycke.

Robotcellen installerades i juni 2021 mot en befintlig stor 5-axlig fräsmaskin.

Robotinterface, luftanslutning till maskinbordet och styrning av ladd-dörr på maskinen har byggts på i samband med installationen.

”Många tankar bakom och mycket arbete”;

– Utseende och kapacitet på robotcellen diskuterades fram tillsammans med Unnaryd Modell och layouten anpassades till både maskin och platsen i lokalen. Automationen är anpassad för att producera 8-10 detaljer i kontinuerlig produktion vilket i Unnaryd Modells fall betyder 40-50 timmar bearbetningstid om allt går som planerat. Det betyder en fullt nåbar maskinutnyttjandegrad på uppemot 90 %!, säger Lars Westin GF System 3R.

Vad säger företagsledningen på Unnaryd Modell AB?

– Vi är mycket nöjda så här långt med investeringen. Nu har vi tio stycken pallettbord mot ett tidigare i den maskinen och det ger oss möjlighet att köra obemannat på kvällar och helger. Det ger oss även möjlighet att ställa om väldigt fort efter kundens behov och göra oss mer flexibla. Vi jobbar med prototyper och lågvolym så antal detaljer per order är låga. Nu kan vi även kombinera olika stora detaljer och köra dem samtidigt.

– Vi har hög kompetens hos våra operatörer och behöver ha det så. Vi jobbar med detaljer med höga krav, dagtid utan skift, så för vår del är det en förutsättning att automatisera för att vara konkurrenskraftiga.

Detta ställer även högre krav på operatören som planerar sin körning och ser till att allt fungerar och blir rätt för bästa output, säger Martin Larsson

Henrik Hermansson är Team-ledare på modell och bearbetningsverkstaden på Österlånggatans fabrik. Henrik firade 25 år på Unnaryd Modell 2021 och började som operatör.

– Det bästa med den nya cellen är att vi kan göra snabba omställningar på stora tunga detaljer, säger Henrik.

I skrivande stund så får vi information om och från Martin och Lars om ytterligare investering i automation från System 3R.

– Unnaryd Modell har beställt en något mindre kopia av den senaste robotcellen – även denna ska installeras och kopplas ihop med en befintlig 5-axlig fräsmaskin. Robotcellen består av en Fanuc M900IA/360 6-axlig robot med 360kg lyftkapacitet.

Samma toolingsystem – System 3R Delphin PHP-A

Paletter i storlek 600x600mm alternativt 600x800mm, 12 stycken magasinsplatser totalt

System 3R HDP gripper, paletten dockas direkt även i denna robotcell

Maxstorlek arbetsstycke: 1200x800x500mm (LxBxH). Samma mjukvara som de andra tre befintliga System 3R robotcellerna. Det här blir Unnaryd Modells fjärde robotcell från System 3R som kopplas ihop med en befintlig fräsmaskin. Ett framgångsrikt koncept har det visat sig