Det går bra för industrin i Karlskoga. Det handlar mycket om nya försvarsorder till industrin men också som det står på en skylt vid infartsvägen till staden – kloka, innovativa Karlskoga. Det industriella arvet är starkt och staden är ett industritekniskt centrum och som en av landets ingenjörs tätaste kommuner står staden väl rustad kompetensmässigt. Man har även domännamnet för www.teknikstaden.com, vilket delvis kan tyda på att man har tagit kommandot om att vara en knytpunkt och en hub för innovativa företag i regionen.

I staden finns ett medfött entreprenörskap och en ansenlig mängd högutbildad arbetskraft och detta kompletteras med en investeringsbenägna och ytterst högteknologiska företag. Här utvecklas och tillverkas allt från försvarsmateriel till finmekaniska produkter som går på export världen över. Företaget Lasertech LSH AB är en av de ledande inom lasersvetsning i Norden och startades av Torbjörn Holmstedt och Mikael Nyström år 2000. Lasertech har drivits av Torbjörn fram till den 14 december förra året då det genomfördes ett ägarskifte och numera är företaget en del av XANO-gruppen. Lasertech var bland de första verkstadsföretagen att intressera sig för och satsa på 3D-printning i metall, vilket vi skall skriva om längre fram i artikeln.

Den teknologiska kompetensen är något som hela tiden vidareutvecklas i samarbete med universiteten i bland annat Örebro och Karlstad. I Regionen finns även Alfred Nobel Science Park som är en tillväxtmotor och mötesplats, där man initierar och driver projekt inom bland annat avancerade tillverkningsprocesser och intelligenta system.

Och detta ligger väldigt mycket i linje med Smart Industri. Det framkallar att många av stadens företag är mer experimentella än andra och ofta ligger långt i framkant och har en hög tekniknivå, vilket givetvis ger stora konkurrensfördelar. Här bör flera nämnas, bl a BAE, PartnerTech, SAAB Dynamics och Nobel Biocare, framstående företag med industriella satsningar i Karlskoga. För försvarsindustrin och uppbyggda företagskluster runtomkring är det alltid den senaste tekniken som gäller, man flyttar gränser inom tillverkning och produktutveckling/konstruktion/material och ibland det knappt möjliga inom innovation. Att många större företag sedan tid tillbaka följt en trend med att lägga ut jobb externt och koncentrera sig på konstruktion och utveckling har skapat ett antal avknoppningar i nya företag och samtidigt har flera mindre verkstäder expanderat i spåren av förändringar inom försvarsindustrin i staden.

När Lasertech LSH grundades år 2000 var målsättningen att bli ”Best-in-class” inom lasersvetsning. Den positionen fick företaget redan efter ett par år. Och med den kunskapen i ryggen var det ett naturligt steg att satsa på AM – Additiv tillverkning, att vara först ut när marknaden började bli intresserad av tekniken.

– Jag grundar mycket av min företagsfilosofi och tankesätt med att alltid försöka att vara först ut med ny teknik. Det är då man skapar ett försprång i sin nisch och det ger effekt på flera plan. Idag ser vi att bolaget har lyckats med det. Vi är ledande och har samlat på oss en stor spetskompetens gällande högteknologiska processer och kan leverera snabbt, säger Torbjörn Holmstedt, en entreprenör uti fingerspetsarna.

Vi skall prata mer med Torbjörn längre fram om hans visioner inom additiv tillverkning och att han numera har sålt sitt företag för att som han säger, jobba kvar några år med en mer rimlig arbetstid. Och vi skall även prata med Jonas Spalin, VD och AM tekniker Karolina Johansson.

Låt oss börja artikeln med att fokusera på lasersvetsningen.

”Lek med tanken att du svetsar med en hastighet av 4 meter i minuten, i 2 millimeter rostfritt stål. Du slipper problem med deformation och svetssprut, och får en jämn och hög svetshastighet. Att man dessutom kan designa detaljer för ensidig svetsning gör att lasersvetsning står sig väl i konkurrens med alla övriga konventionella svetsmetoder. Tilläggas bör att lasersvetsning oftast ställer högre krav på de ingående detaljerna som skall sammanfogas, och att det oftast tillkommer fixturer”.

Lasern övervakar konstant effekten till arbetsstycket så att det ligger inom de programmerade toleransgränserna. Den integrerade simulering av bearbetningsprocessen och kollisionsövervakning garanterar total processäkerhet.

På fotot ser vi Jörgen Adamsky och Thomas Carlsson.

Företaget på Bofors industriområde gjorde stora investeringar under 2014 men man har löpande investerat

i maskiner och utrustning så att maskinparken fram till idag består av 9 lasrar, 4 industrirobotar,

5 3D-printrar. På listan över anställda finns 18 medarbetare. Kunderna finns inom försvar, fordon, kärnkraft, medicin, industri mm.

– Vår välutrustade maskinpark och gedigna erfarenhet ger ett brett utbud av tjänster. Det innebär bland annat att vi kan göra mycket in-house, och kombinera lasersvetsning med teknik som 3D-printing och laserhärdning. Kunden kan till exempel få två olika moduler 3D-printade, varpå vi svetsar ihop dem med laser. Lasertech har spetskompetens gällande processer och är en stabil samarbetspartner, berättar Jonas Spalin VD på Lasertech.

Vi tittar tillbaka lite i backspegeln och skriver;

Lasertech storsatsar på ny teknik

Karlskogaföretaget Lasertech har på kort tid investerat drygt 18,5 miljoner i nya maskiner. Det handlade först om köp av två 3D-skrivare, en för metall och en för plast/nylon, samt en lasersvets.

– Ett kliv i rätt riktning, menade Torbjörn Holmstedt.

Företaget Lasertech LSH AB hade redan från starten år 2000 ett tydligt mål, att bli ett av de främsta företagen i Norden när det gäller lasersvetsning.

– Våga investera i ovanlig spetsteknologi med svetsrobot som tidigare endast fanns på biltillverkarnas karossfabriker världen över. – Det innebar starten till där vi är idag och ett stort lyft för företaget och ett kliv i rätt riktning. Torbjörn Holmstedt tror inte på tur eller genvägar.

– Du måste veta vad du gör, lycksökarna med suddiga affärsplaner försvinner snabbt från marknaden.

Torbjörns bakgrund är inte från laservärlden utan han är en driven entreprenör med flertalet bolag inom olika branscher. Den erfarenheten tror han kommit till stor nytta för utvecklingen av företaget.

Det är få företag i Sverige som har liknande maskinpark för industriell produktion. Lasertech är också ett av få företag med legotillverkning i metallskrivare.

Vilken var och är den största utmaningen för er?

– Att få konstruktörer och företag att lära känna tekniken, både lasersvets och 3D. Den kräver att man tänker i helt nya banor. Senast i raden av nya maskiner inom lasersvetsning hade en saftig prislapp – 8,5 miljoner kronor.

– Det är främst strålkvalitén, effekten och hastigheten som skiljer sig mot vad vi tidigare kunnat erbjuda. Det som tog en minut att göra i den gamla maskinen, klarar vi på sju sekunder i den nya, berättade Torbjörn Holmstedt.

Nu tillbaka till dagens möte och över en kopp kaffe fortsätter vi våra samtal om industrins framtid generellt och hur Lasertech vill positionera sig i framtiden. Vi kommer in på ett ämne som ligger Torbjörn Holmstedt varmt om hjärtat, nämligen att sprida kunskap och få en dialog med framtidens ingenjörer på ett transparent och ärligt sätt. Så det har blivit många kontakter med universitet och företag och fram till idag har man haft över 1 000 besökare på företaget.

– Jag vill ge studenter chansen att få se möjligheterna med det senaste inom lasersvetsning och 3D-teknik och hur den används i praktiken. Det är så jag ser att vi får fram mer konkurrenskraftiga produkter och behåller företagen och jobben i Sverige. Vi vill ju att våra barnbarn ska ha jobb i Sverige”, berättar Torbjörn Holmstedt.

Samverkan mellan företag och skola är viktigt utifrån många olika aspekter, inte minst för att erbjuda studenterna en konkurrenskraftig utbildning. Det ger möjlighet att utbyta tankar och idéer, vilket är stimulerande både för studenter och för företagen.

Torbjörns råd till andra företag är att öppna dörren för studenterna men att inte vara för ambitiös. Det är bättre att hjälpa fem studenter än att fastna i en stor vision. Välj områden som ligger nära kärnverksamheten så att du kan tillföra något i förhållande till studenterna. I Torbjörns fall är det 3D Printing som är kärnverksamheten och det är inom det området som han fokuserar på när han missionerar för andra företag, studenter, lärare, och forskare.

Trenden talar för ett lyft inom 3D-printning

Ämnet är svårt att skriva om, då det i de flesta (alla) fall är sammanbundet med stort hemlighetsmakeri. Produktutveckling – R&D som kommer att få ett stort framtida värde och ge tekniska försprång faller alltid under industriföretagens sekretessavtal. Därför kan vi bara allmänt prata om ämnet och fotografera kan vi tyvärr glömma. Men det är ändå superintressant att få ta del av den informationen man kan kommunicera ut.

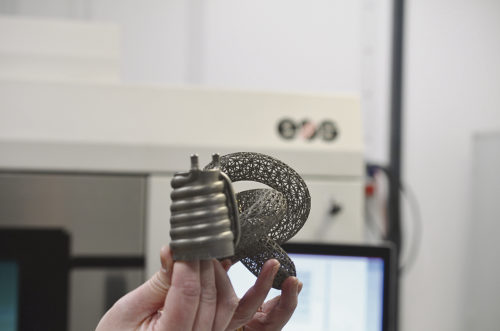

3D Printing eller Additive Manufacturing, AM, är något som funnits i ett tiotal år. Med de material som erbjuds idag är tekniken mer än intressant. 3D-printning blir en allt mer erkänd metod för tillverkning av komplexa detaljer.

Additiv tillverkning arbetar redan med att tänja på gränserna för de konventionella metoderna. Med hjälp av ett pulvermunstycke eller pulverbädd kan komplexa strukturer tillverkas som är avsevärt lättare och har intelligenta funktionselement. Bland annat bättre kylningskapacitet tack vare användandet av koppar.

– Det innebär bland annat att vi kan göra mycket in-house, och kombinera 3D-printing med tekniker som lasersvetsning och laserhärdning. Vår uppdragsgivare kan till exempel få två olika moduler i 3D-utskrift, varpå vi svetsar ihop dem med laser, säger VD Jonas Spalin.

Lasertechs LHS senaste investeringar handlar om att ta sina tillverkningsprocesser till teknikens absoluta framkant, har gjort att intresset från den högteknologiska industrin har ökat ytterligare. Den fortsatta tillväxten inom additiv tillverkning är tydlig och många företag ser nu alltmer den stora potentialen.

Operatörsfokus

I de helt nyrenoverade lokalerna sammanhängande med företagets produktionsytor för lasersvetsning hittar vi avdelningen för 3D printning. I uppdelade rum hittar vi de olika maskinerna från EOS som man investerat

i för att utveckla processer och tillverka detaljer i olika metaller för ett kräset kundsegment inom högteknologisk precisionsindustri.

– Vi är en kontraktsleverantör (säljer konstruktions- och produktionstimmar) som har uppdragsgivare från hela Sverige. Och tekniken vi använder är för printning i plast – SLS och för printning i metall – SLM, säger AM-tekniker Karolina Johansson som har lång erfarenhet av processerna/tekniken i en bransch som fortfarande är relativt outvecklad.

– Att det är så pass få företag som hittills tagit steget till industriell produktion inom AM handlar om att det trots stora satsningar fortfarande är en relativt ung teknik. Och att investeringar i maskiner fortfarande är dyr.

Processomställningar och kvalitetssäkring tar tid, men den framtida potentialen är helt klart intressant.

– Det behövs en kunskapsöverföring från traditionell tillverkning till additiv tillverkning. Här behöver vi informera och missionera mer om tekniken för att skapa förståelse för de fantastiska möjligheterna som additiv tillverkning erbjuder inom konstruktion och funktionalitet, tekniken är fortfarande är i sin linda, säger Karolina och tillägger;

– Maskintillverkarna behöver vässa sina kunskapsformer och förbättra sin support inom handhavande av material och efterbearbetningsprocesserna, där det saknas en konsekvent procedur. Arbetsmiljö – skydd och säkerhet är ämnen som behöver få en större plats på agendan och mycket av det arbetet jag utför har jag fått lära mig själv.

– En stor fördel med 3D-printning är att tillverkningsprocessen kan vara väldigt snabb, bland annat eftersom printrarna går dygnet runt och kan köras obevakade.

– När vi har fått en fil från kund tar det många gånger mellan 40 och 70 timmar att skriva ut den, ibland fortare och ibland långsammare. Många tänker att 40 timmar motsvarar en arbetsvecka men det är ju strax under två dygn, säger Karolina.

– Just nu arbetar vi med ett mycket intressant projekt där vi utvecklar nya produkter för en tung lastbilstillverkare, avslutar Karolina Johansson och tillägger;

– Det här är ny teknik och många konstruktörer är kvar i de begränsningar som finns med andra tillverkningssätt. Vi kan hjälpa dem att ändra konstruktionen. Och eftersom tekniken är ny får vi ägna en hel del tid åt att utbilda våra kunder i vad man kan använda 3D print till och hur den kan optimeras. Därför vill vi också gärna, att intresserade och blivande kunder, framför allt konstruktörer kommer på besök innan de börjar skapa ritningar och filer för 3D-printning.

– Det betyder att mitt jobb blir och är superintressant.

Den tekniska utvecklingen inom laserteknologi och 3D-printning går fort och maskintillverkare kan i dag erbjuda en mångfald av intressanta lösningar. 3D-printning i metall är en tillverkningsteknik som kan ge stora tids- och kostnadsbesparingar vid tillverkning av verktyg och precisionskomponenter.

Additiv tillverkning kommer starkt, det pågår väldigt mycket utveckling just nu och man vill naturligtvis vara med här.

– Denna investering utökar vår befintliga kapacitet samt ger oss mer möjligheter att ta oss an nya kundprojekt.

I flödet så börjar man med att designa sin detalj för att sedan printa den. Uppmätning sker för kontroll och nästa steg är efterbearbetning. Industriell 3D-skrivarteknik växer och användningen av additiv teknik i industrisektorn drivs på av en högre efterfrågan på skräddarsydda geometrier efter nya konstruktionskoncept. Ofta med helt nya former, funktioner och design i fokus. Majoriteten av teknik och maskinköparna är i en fas där företagens utvecklings- och forskningsavdelningar delar marknaden med främst universitet och labb som testar och experimenterar med tekniken. Men utvecklingen går framåt och just nu implementeras tekniken allt mer och man hittar rätt användningsområden där även medelstora och mindre verkstäder intresserar sig för additiv metallteknik.

Konstruktions – och utvecklingsavdelningar letar i allt högre utsträckning efter produktionsteknik som stödjer anpassade lösningar, vilket också visar en övergång från prototypfokus till en förstärkning med tillverkning av mindre serier.

Framtidens drivkraft handlar om en större och bredare användning av 3D-skrivarteknik och skapa nya innovativa produkter.

Vi skall här få en sammanfattning av tekniken SLM och efter det tekniska fakta runt 3D printrarna från maskintillverkaren EOS.

Selektiv Laser Smältning (SLM), Selective Laser Melting, är en för metallvidareutveckling av SLS (sintring) och innebär att ett metallpulver smälts helt och hållet med en högeffektlaser istället för att sintras. Detta innebär att ett i princip helt tätt material skapas, fritt från porer vilket ökar hållfastheten i förhållande till SLS.

Tekniken för 3D-printing handlar om att en 3D-modell byggs upp genom att många 2D-skikt skapas och smälts samman. Varje 2D-skikt skapas genom att ett lager av fint pulver av metall är jämnt fördelat över en yta i byggkammaren. En eller flera högeffektlasrar (400 W eller mer) belyser de delar av pulvret som ska bli till ett fast föremål så ett pulvrets smälts och förenas likt svetsning med eventuella underliggande strukturer. När ett 2D-lager är färdigt fortsätter processen med nästa lager av 3D-objektet.

3D-printing med SLM-teknik fungerar på alla metallmaterial som är svetsbara och kan förekomma i form av finfördelat pulver och har bra flyt-egenskaper. De vanligaste materialen som används är titan, rostfritt stål, aluminium och olika verktygsstål.

Tekniska fakta, maskinpark 3D printrar hos Lasertech LHS i Karlskoga.

EOS P 396

…70 W CO2 laser. Byggvolym 340x340x600 mm.

EOS M290

…400 W fiberlaser. Byggvolym 250x250x300 mm.

Presstopp!

Lasertech har fått nya ägare, förvärvas av Xano i Jönköping.

XANO har idag, via dotterbolag, tecknat avtal om förvärv av samtliga aktier i Lasertech LSH AB i Karlskoga. XANO består av flera olika teknikföretag som erbjuder tillverknings- och utvecklingstjänster för industriprodukter och automationsutrustning. Konsolidering skedde från och med den 1 december 2020. Lasertech kommer att ingå i XANOs affärsenhet Precision Technology. Förvärvet tillför ytterligare teknikkompetens och skapar samtidigt ökade tillväxtmöjligheter för såväl Lasertech som övriga koncernföretag. Lasertech samarbetar idag med ett antal kunder som redan är etablerade inom affärsenheten men förvärvet ger också tillgång till nya marknadssegment.