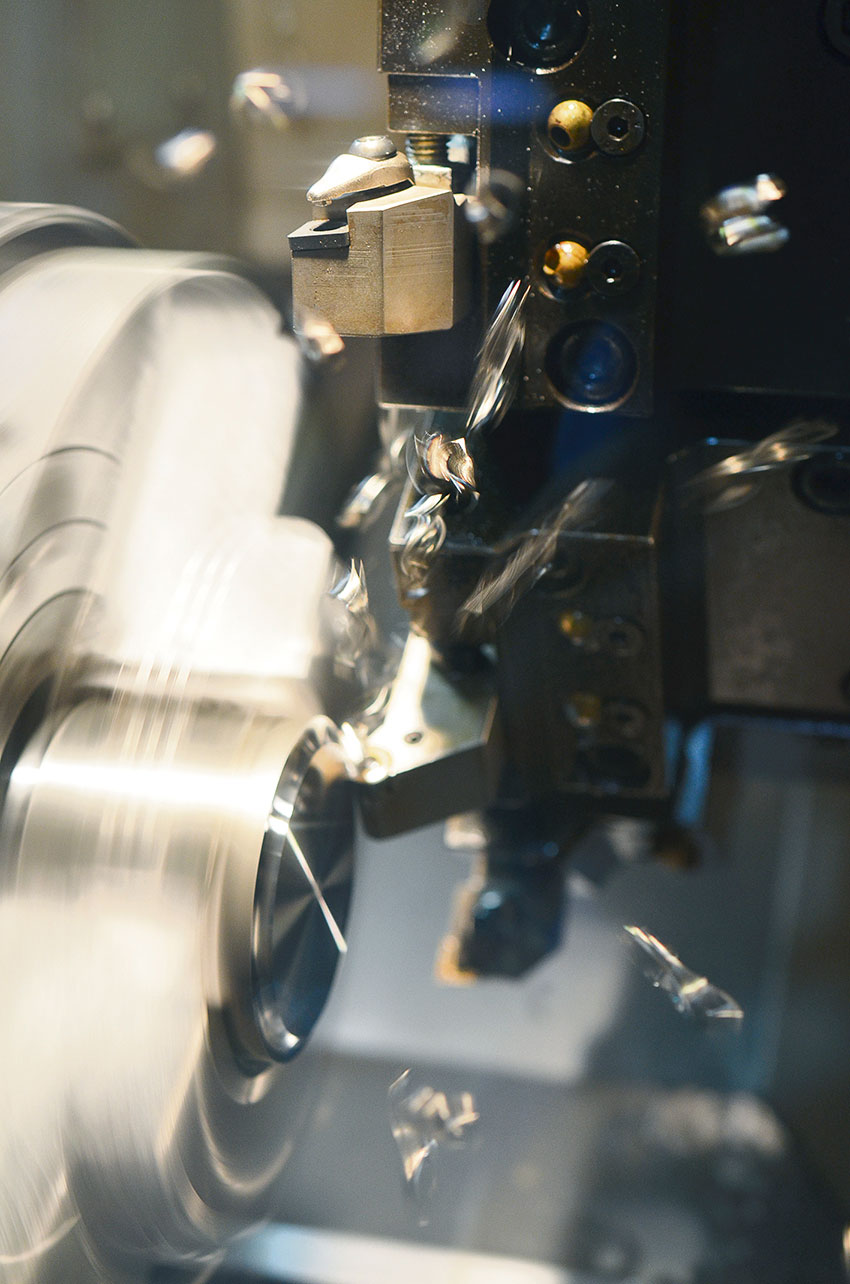

Den största utmaningen vid skärande bearbetning är ofta spånavgången För när man bearbetar metall kan det mesta hända som inte ska hända men det kan man motverka. Att ta hjälp av expertis gör att man i många fall kan bli riktigt bra på att förstå en spånas uppkomst (och fall).

För spånproblem kan försämra produktionens effektivitet, sänka komponenternas kvalitet och skada verktygen. Att hitta verktygslösningar som är särskilt utvecklade för att minimera spånproblem kan vara optimerade geometrier och spånbrytare, invändig skärvätske tillförsel och förstås en riktigt bra CAM-lösning. Skärgeometrin ger ofta spånorna en smalare form än spåret och sedan sköljs de bort av skärvätskan. I kombination med lång och förutsägbar livslängd där man standardiserar processerna gör detta att man erhåller en tillförlitlig lösning för säkra och problemfria bearbetningsprocesser.

På MTEC VALENCIA (Mitsubishi Technical Education Centre Valencia) jobbar man med teknikfokus och ett ständigt lärande om verktyg i skärande bearbetning. Mitsubishi arbetar aktivt med att hjälpa sina kunder att hitta ny teknik och nya vägar för att höja produktiviteten så väl som kvaliteten.

Japanska Mitsubishi Materials i Europa har en stor insikt i hur deras verktyg och teknologier kan optimera morgondagens produktion. Flexibiliteten och förmågan till nytänkande och att leverera tekniskt avancerade verktyg av enhetlig kvalitet och prestanda kombinerat med framstående teknisk expertis är definitivt en av Mitsubishis verkligt starka sidor, och allt drivs i den japanska andan och synsättet då det handlar om optimal precision, säger Conny Erixon, försäljningschef hos Colly Verkstadsteknik.

Lite bakgrundsfakta

Mitsubishi Materials Corporation är ett ledande japanskt företag som grundades 1870 och som bland annat inriktar sig på produktion av material, beläggningar och precisionsverktyg till metallbearbetningsindustrin. Mitsubishi Materials Corporation har huvudkontor i Europa, Indien, Brasilien, Kina, USA, Japan och Thailand, en toppmodern forsknings- och utvecklingsanläggning i Japan och flera produktionsanläggningar jorden runt. Koncernen har över 24 000 anställda i fler än 77 länder.

Colly Verkstadsteknik är auktoriserad generalagent och distributör av Mitsubishi Materials i Sverige och specialiserar sig på skärverktyg och ställrumsutrustning. Företagets breda sortiment med standardprodukter och obegränsade utbud av specialverktyg gör att företagets 28 engagerade medarbetare kan ta fram skräddarsydda lösningar som matchar kundernas specifika behov. Verktygsleverantören Colly Verkstadsteknik är dessutom auktoriserade av Mitsubishi Materials för omslipning av deras skärverktyg vid sin svenska anläggning i Huddinge.

Vi frågar Conny Erixon försäljningschef och produktchef på Colly Verkstadsteknik, MTEC, hur fungerar detta och det är en internationell begivenhet med många internationella utbildningsdagar per år, förstår jag.

– Det är nu cirka 10 år sedan Mitsubishi etablerade sitt MTEC i Valencia som det första i Europa. Numera kommer besökare från hela Europa under ca 40 veckor per år, vilket gör att det mest hela tiden är full ruljangs på verksamheten.

Det fina är att vi mer eller mindre kan skräddarsy vad vi vill ha med på programmet, och den erfarna personal som finns kring MTEC tar fram lämpliga presentationer/utbildningar inklusive maskindemos. Detta gör att vi väl på plats får ett program som passar oss svenskar och vårt sätt att tänka, ihop med Mitsubishis globala erfarenhet och på japansk maner strävan att utveckla tekniken framåt.

– Det är nu cirka 10 år sedan Mitsubishi etablerade sitt MTEC i Valencia som det första i Europa. Numera kommer besökare från hela Europa under ca 40 veckor per år, vilket gör att det mest hela tiden är full ruljangs på verksamheten.

Det fina är att vi mer eller mindre kan skräddarsy vad vi vill ha med på programmet, och den erfarna personal som finns kring MTEC tar fram lämpliga presentationer/utbildningar inklusive maskindemos. Detta gör att vi väl på plats får ett program som passar oss svenskar och vårt sätt att tänka, ihop med Mitsubishis globala erfarenhet och på japansk maner strävan att utveckla tekniken framåt.

Hur många gånger har ni på Colly Verkstadsteknik rest till Valencia på MTEC med svenska kunder och hur är responsen?

– Detta var tredje gången som vi åker till MTEC Valencia från Sverige med egna kunder. Vi brukar bara få positiv respons, och det som brukar bli mest omtalat är när vi gör demonstrationer av körsätt och skärdata som går långt utanför hur kunderna använder verktygen dagligdags.

Vi har fler frågor till produktchefen Conny Erixon Colly Verkstadsteknik som ger oss viktig input

Svensk industri ser ingen nedgång i konjunkturen, hur påverkar detta verktygens betydelse ute i produktionen. Och vilka kundkrav följer med i detta?

– I denna situation, när industrin vill ha så lite produktionsstörningar som möjligt, är det av största vikt för våra kunder att använda pålitliga verktyg som levererar samma prestanda, verktygsbyte efter verktygsbyte. För att erhålla hög lönsamhet i verksamheten är det allt mer viktigt att hitta lösningar och metoder som genererar låg kostnad per producerad detalj framför lågt inköpspris på de skärande verktygen.

Föredrag och demonstrationer om ämnet var förstås på tapeten på MTEC i Valencia. Intressant start med intro Spånans uppkomst – (och senare fall. Red. anm.). Hur var upplägget sett från Colly Verkstadstekniks sida, vilka behov styrde ämnet?

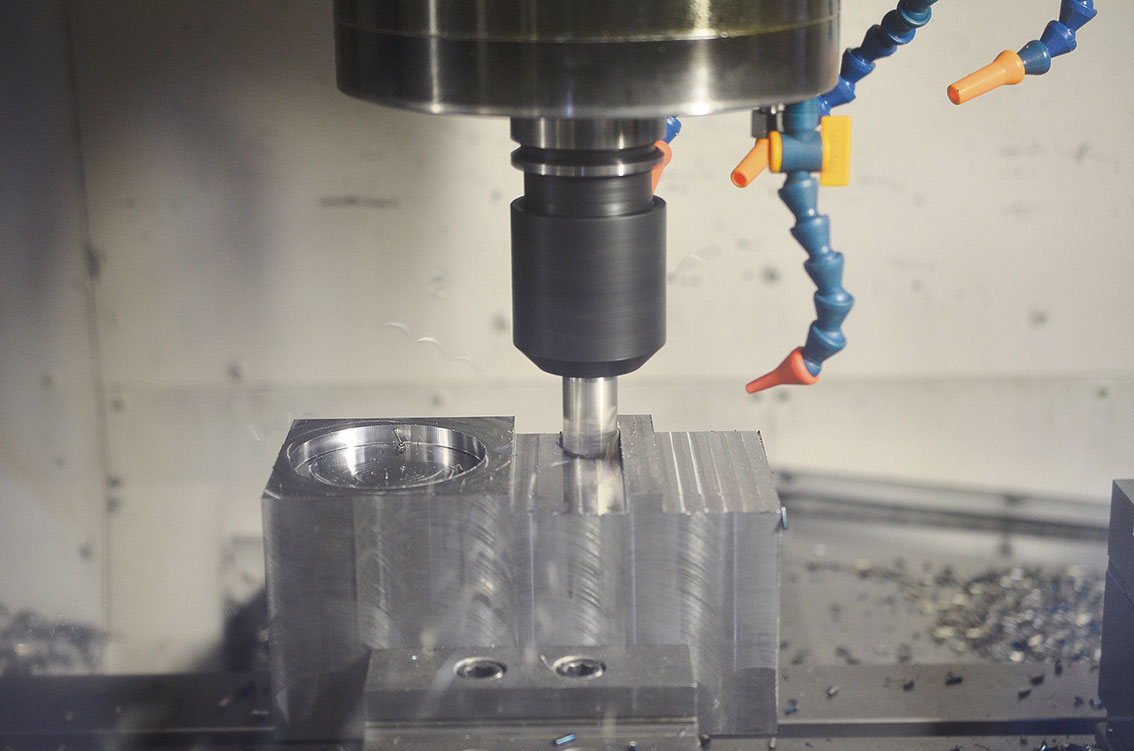

– Colly Verkstadsteknik har som ett av sina motton att ge kunderna lite nya perspektiv till deras vardag. På MTEC visade vi självklart en del nylanserade verktyg, och målet var att visa att det går att använda verktygen långt utanför de rekommendationer som står i katalogerna. Förhoppningsvis hjälper det verkstäderna att ”tänka utanför boxen” och hitta nya effektiva metoder.

Jag följer agendan och hittar den första intressanta frågan, hur påverkar medelspåntjockleken matningshastigheterna?

– Att använda skärdatarekommendationerna från katalog är ett bra sätt att komma igång med en ny applikation. Men vill man nå maximal produktiviteten så gäller det att nyttja verktygens fulla kapacitet. Ett sätt är att se till att varje skäregg skär bort så mycket material som möjligt varje gång den är i ingrepp, utan att för den del gå över gränsen då skador på eggen uppstår. Här kommer medelspåntjockleken in som en mycket viktig faktor att ta hänsyn till, då man med rätt beräkningar i många fall kan öka arbetsmatningen rejält beroende på radiellt och axiellt ingrepp och därmed sänka bearbetningstiderna. Sänkta bearbetningstider innebär ökad konkurrenskraft.

Under förmiddagen fanns det föredrag om olika verktyg som GW avstickningssystem och VPX vändskärsfräs, högmatningsfräsen VFFDRB. Vill du lyfta något av dessa verktyg och hur man hanterar spånavgången?

– Vid framtagandet av vårt nya GW avstickningssystem var en av de viktigaste egenskaperna att skapa ett system som effektivt evakuerar spånorna då detta är ett vanligt problem vid större stickdjup. Vändskärens egg har därför designats med en svängd geometri som hjälper till att komprimera spånan. För att ytterligare hjälpa till så har bladen också försetts med dubbla kylkanaler som förutom ökad kyl- och smörjförmåga innebär betydligt bättre spåntransport. Dålig spåntransport innebär inte sällan havererade stickblad, vilket vi i många fall kan undvika med den komprimerade spånan och riktade kylvätskestrålar.

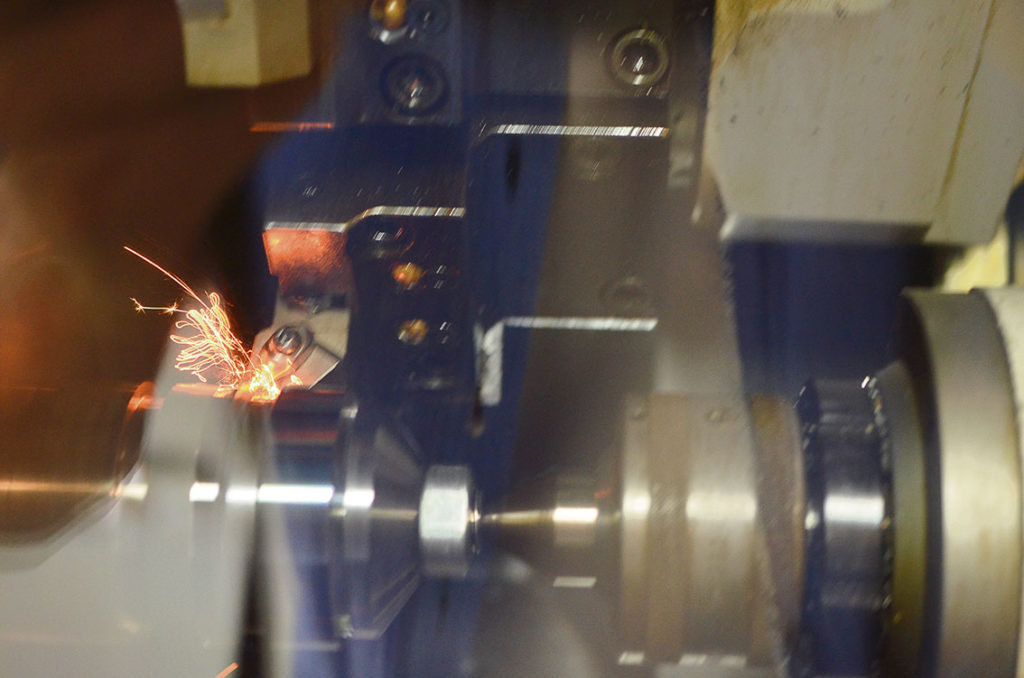

Höghastighetsborrning är alltid intressant och HSM är ett av tema i detta nummer som jag nu skall producera. Vad finns det att säga om ämnet?

– Colly Verkstadsteknik har haft nöjet att under många år jobba ihop med Mitsubishi som är världsledande tillverkare av solida hårdmetallsborr. Vi har sett en fantastisk utveckling de senaste åren av borrserier med mycket höga prestanda. Flera faktorer bidrar, bland annat större kylkanaler som ökar skärvätskeflödet, skäreggar som tål högre värme, slätare beläggningar och optimerade styrlister som båda genererar mindre friktion samt nya spetsgeometrier som alla bidrar till att både skärhastigheter och matningar kunnat ökas till nivåer som bara för några år sedan sågs som fantasier.

Vår utmaning ligger numera mer i att lyckas övertyga våra kunder om att nyttja borrens fulla potential, tur för oss att våra kunder vågar lita på oss!

Och här nämndes av föredragshållaren Jörg Janke att ”långa spånor ”dödar” borren. Vad menar han med det och Mitsubishi pratar om att öka matningen för längre tool life, kan du utveckla?

– Lite förenklat kan vi konstatera att det är sällan borr går av på grund av för höga matningshastigheter och därmed för högt vridmoment, däremot sker de flesta borrbrott på grund av spånstockning. Med rätt val av borrgeometrier och skärdata kan vi i de flesta fall generera korta spånor, och därmed säkra spånevakueringen. När det gäller verktygslivslängden har varje egg en teoretisk livslängd, den så kallade kontakttiden. Vid högre matning per egg produceras fler detaljer med samma kontakttid. I själva verket är inte den teoretiska livslängden räknat i minuter längre, däremot kan användaren fakturera fler färdigställda detaljer från ett och samma borr i och med att man hinner längre sträcka på samma tid.

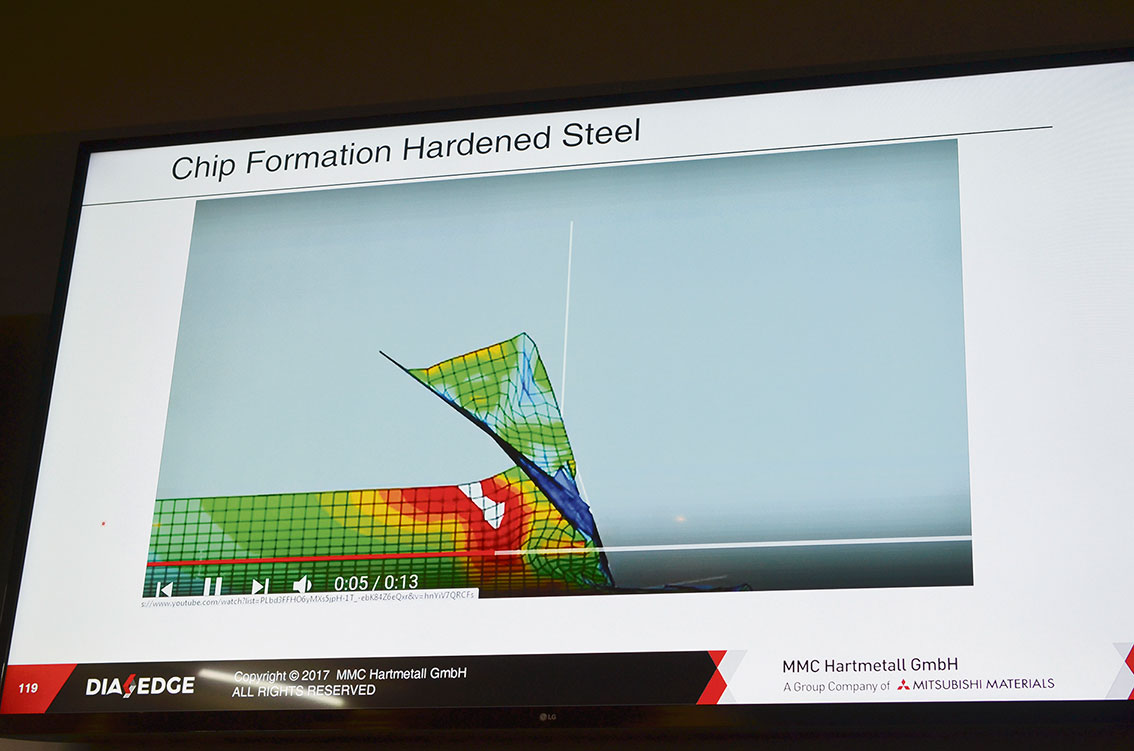

DIAEDGE är ett nytt varumärke hos er, vad tillför det?

– DIAEDGE är ett nytt ledord för Mitsubishi som genomsyrar hela organisationen. DIA är det japanska ordet för precision, och EDGE det engelska ordet för skäregg. Målet är att skäreggens precision skall vara i focus från design av nya verktyg till slutkontroll färdig produkt, och att slutanvändaren skall veta att varje enskild skäregg har tillverkats med största kärlek!

Skärande bearbetning är komplext. Jörg Janke pratade om att sanningen finns inte på ett papper utan ute i maskinens skärprocesser, där hittar vi sanningen och resultaten av våra verktygsval och processer, vad menar han/ni med det?

– Teoretiska rekommendationer som hittas i kataloger av verktygsval och skärdata är ofta en bra start. Skall verktygen och maskinerna utnyttjas optimalt gäller

i slutändan dock att ta hänsyn till maskinens prestanda, arbetsstyckets utformning och material, kylning, stabilitet och många fler faktorer. En viktig faktor är också att nyttja all erfarenhet som finns hos oss själva, våra leverantörer och kunder. Alla dessa hårda och mjuka värden skapar tillsammans ”sanningen”, vilket gör den här branschen enormt spännande.

Som sagt skärande bearbetning när man sätter det på sin spets och vill kunna och lära sig mer då är lärdomar som att medverka på MTEC en väg att gå. Vad händer sen efter resan ? Hur följer ni upp detta efter MTEC i den vardag som återvänder, behöver man ta nästa steg efter kundernas hemkomst och ge support och möjligheter att i produktionen gå vidare med de ämnen som ni föredrog i Valencia ?

– För oss är det självklart viktigt att följa upp de intryck våra kunder tagit med från MTEC. Vanligtvis sker detta genom att vår säljrepresentant besöker kunden på plats och tittar på de specifika applikationer som kan appliceras i kundens verksamhet. Generellt är våra kunder mycket duktiga på att identifiera förbättringsområden i deras verksamhet, och se möjligheter med hjälp av nyvunna kunskaper. Tillsammans brukar vi i de flesta fall finna lösningar som snäpper upp produktionen ytterligare ett steg.

Hur summerar ni från Colly resans värde?

– Att få möjligheten att under avslappnade former spendera mycket tid tillsammans leder ofta till att man kan diskutera behov och brister i produktionen lite djupare än vad man gör vid de vanliga besöken. Det är ofta då man hittar de där lösningarna som är det där ”lilla extra”. Vi är därför helt övertygade om att denna typ av resor är av stort värde både för oss och våra kunder.

Och lärde ni, er något utifrån kundernas behov?

– Lika viktigt som att få möjligheten att visa våra verktyg och möjligheter är att vår leverantör får inblick i vilka utmaningar våra kunder står inför i framtiden. Alla de samtal vi tidigare nämnt leder osökt fram till att få en förståelse för vilka behov som finns inom industrin. Detta tar Mitsubishi med till sina konstruktörer, och vi till vår organisation för att vi i vår tur skall veta hur vi skall utveckla den för att möta framtidens behov.

– Att genomföra teoretiska utbildningar hos våra kunder

i Sverige, eller för den delen vid t.ex. olika konferensanläggningar är tämligen enkelt och har naturligtvis ett stort värde för kunderna. Men att få möjligheten att kunna genomföra utbildningar där teoretiska kunskaper blandas med praktiska demonstrationer i maskin lyfter hela utbildningen till en helt annan nivå, något som våra kunder på både denna resa och tidigare resor vittnar om. Det som är mest tydligt är att förståelsen ökar markant för hur vi på mest produktiva och därmed mest kostnadseffektiva sätt kan använda de skärande verktygen tillsammans med maskin och annan produktionsutrustning.

Mitsubishi växer kraftigt i Europa, och har som ett led i detta beslutat att bygga ytterligare ett MTEC i Stuttgart, Tyskland. För oss på Colly Verkstadsteknik innebär detta ännu enklare att arrangera denna typ av resor då det finns goda kommunikationsmöjligheter att resa från Sverige till Stuttgart, och det nya MTEC-centret ligger bara några minuters bilväg från flygplatsen.

MTEC STUTTGART kommer att invigas i juni 2019 och är dryga 1 000 m2 till ytan. Självklart kommer utbildningssalar med senaste tekniken att finnas tillgängliga för upp till 60 personer åt gången. Mitsubishi investerar också i en rad olika maskiner för att kunna demonstrera sina verktyg i så verklighetsnära miljö som möjligt. För att nämna något bland annat en stor 5-axlig fleroperationsmaskin med HSK100 från Hermle som är vanligt förekommande inom flygindustrin, 3-axlig fleroperationsmaskin med HSK63 och en styrd svarv med stångmagasin från DMG Mori och även en längdsvarv med stångmagasin från Tornos. Utöver detta kommer ett komplett ställrum respektive mätrum att installeras.

Förutom att genomföra utbildningar och demoshower vid detta center kommer även Mitsubishi EPE (European Project Engineering) att flytta in i anslutning till MTEC. Denna projektgrupp får då fantastiskt fina möjligheter att provköra t.ex. specialverktyg innan de levereras till slutkund. Våra kunder har dessutom möjlighet att skicka befintliga detaljer till MTEC STUTTGART där vi kan ta fram bearbetningsförslag och under verkliga förhållanden testköra och optimera utan att störa i kunden normala produktion.

Vi tackar Conny Erixon för de svaren och de kan kort summeras med att skärande bearbetning är komplext och det kan finnas både krokiga och raka vägar till rätt verktyg, för rätt applikation. Colly Verkstadstekniks medarbetare är all experter som ger sina kunder möjligheter att utveckla sina verktygslösningar på bästa sätt.

”Vad tyckte kunderna”

Alla behöver verktyg för att produktionen skall fungera, hur tänker ni när det gäller verktygslösningar. Först ut att svara är Johan Lindström och Stefan Ingström Hamek AB.

–Vi försöker att hitta verktyg som är optimala för vår produktion. Både vad gäller kostnader och livslängd.

Vad använder ni för verktyg från Mitsubishi idag?

– Vi använder fräsar, spårverktyg, svarvverktyg och borrar.

Beskriv just er verksamhet när det gäller skärande bearbetning, metoder, teknik, kunder – segment.

– Vi tillverkar detaljer åt bl.a. Öhlins Racing, Sandvik, Cern, Atlas Copco och Aimpoint. Det är skiftande storlekar på serier, men vi ser att storleken på serier ökar just nu.

Skärande bearbetning är idag en komplex värld, där många parametrar styr. Hur hanterar ni nya jobb där ofta både material och bearbetningssätt är nya och konsekvenserna ibland okända?

– Vi är inte rädda för att fråga om hjälp, eller också provar vi oss fram.

Fokus som jag uppfattade det, var spånor på seminariet i Valencia, hur generellt löser ni problem med spånor?

– Vi kör hårdare än tidigare för att vi ska få brytning på spånorna.

Varför följde du med på resan som Colly anordnade. Har ni problem att lösa eller vill ni veta mer rent generellt?

–Trevligt att se nya miljöer och få nya intryck., att inte bli hemmablind. Utbyta tankar med kollegor på andra företag.

Vad var era förväntningar?

– Första gången. Att få uppleva något nytt.

Att sätta sig på ”skolbänken” och ”träna” skärande bearbetning av experter, hur fungerar det, är det ett måste idag eller drivs det av andra incitament?

– Man får alltid nya intryck och vinklar på vissa problem. Och man upptäcker att man oftast inte utnyttjar verktygets fulla kapacitet. Och man måste hänga med i utvecklingen, annars får man inga jobb.

Vad är din roll på ditt företag och har den rollen förändrats under åren när allt blir mer och mer komplext frågar vi Johan Lindström?

– Jag är produktionschef men jag måste fortfarande jobba väldigt mycket ute på golvet. Bristen på kunnig personal gör att alla måste jobba hårdare.

Och allt skall gå så mycket fortare och man producerar i allt mindre serier, framkallar det nya sätt att tänka när det gäller verktygslösningar?

– Det är främst i planering det är en utmaning, att slippa att byta verktyg så lite som möjligt. Rätt verktyg för rätt applikation är väldigt viktigt.

Behöver vi mer av denna typ av möten mellan experter och tekniker, hur kan detta påverka er situation i förlängningen?

– Vi har alltid varit öppna för att testa nya verktyg. Och haft demonstrationer hos oss. Det har gjort att vi fått upp ögonen för nya verktyg och nya bearbetningsmetoder.

Nästa resenär att svar på frågorna är samordnare på ämnestillverkningen Tommy Jansson på Kuggteknik AB, han tyckte så här.

Alla behöver verktyg för att produktionen skall fungera, hur tänker ni när det gäller verktygslösningar och hur är trenden på er verkstad?

– Vi försöker följa marknaden och hitta nya verktygslösningar men just nu är det fullt tryck på tillverkningen så det blir lite utrymme att prova nya verktyg och lösningar. Idag använder vi en hel del vändskär, borrar och fräsverktyg från Mitsubishi.

– Kuggteknik AB bedriver legotillverkning av olika kuggförsedda produkter framförallt i små moduler.

Skärande bearbetning är idag en komplex värld där många parametrar styr. Hur hanterar ni nya jobb där ofta både material och bearbetningssätt är nya och konsekvenserna ibland okända?

– Vi har t.ex. i dagarna bestämt oss för att byta CAD/CAM program med nya funktioner som passar vår tillverkning för att hänga med i det snabbt växande flödet med nya produkter framförallt i korta serier

Fokus som jag uppfattade var spånor på seminariet i Valencia, hur generellt löser ni problem med spånor.?

– Försöker hitta rätt skärdata direkt vid igångkörning av nytt jobb.

Varför följde du med på resan som Colly anordnade. Har ni problem eller vill ni veta mer rent generellt?

– Resan var intressant ur många perspektiv. Möjligheten att få se fabriken och tillverkningen och det var första gången så jag förväntade mig mer kännedom om verktyg rent generellt.

Att sätta sig på ”skolbänken” och ”träna” skärande bearbetning av experter, hur fungerar det, är det ett måste idag eller drivs det av andra incitament?

– Tror det behövs mer praktiska demonstrationer för de unga eller nyligen utbildade operatörerna och produktionsteknikerna och mer av det teoretiska för de gamla uvarna som kör i sina gamla vanor.

Något som du såg som stack ut under demonstrationerna och föredragen?

– Viktigt med ren kylvätska och tryck vid borrning av långa hål.

Och allt skall gå så mycket fortare och man producerar i allt mindre serier, framkallar det nya sätt att tänka när det gäller verktygslösningar?

– Det gäller att hitta verktyg som fungerar i olika material och skärhastigheter för att slippa ha många olika sorter på lager. För fel input kan orsaka längre bearbetningstider och försämra stabiliteten.

– Självklart, dyker alltid upp ett ”aha” i huvudet antingen vid föreläsningen eller vid snacket runt matbordet. Träffa andra tekniker är en viktig och jag tror det är ett måste för att få förståelse för bearbetningen, förstå spånans uppkomst!

Behöver vi mer av denna typ av möten mellan experter och tekniker, hur kan detta påverka er situation i förlängningen?

– Ja, det är enkelt och avslappnat att diskutera olika problem man stöter på vid tillverkningen och det finns oftast någon som haft liknande problem och även en lösning.

Produktionsledare Gert Matsson från Boggs Automation i Mora tyckte så här;

– Vi måste kunna lita på våra verktyg för att vi svarvar alltmer obemannat. Det är hög och jämn kvalitet på Mitsubishi borr som spiralborr-MS och MPS svarvskär. MS och MPS, vi använder även olika svarvskär till våra längdsvarvar.

Beskriv just er verksamhet när det gäller skärande bearbetning, metoder, teknik, kunder.

– Vår huvudverksamhet är stångsvarvning på lego, i stål, mässing, aluminium och rostfritt. Vi har ett flertal kunder främst inom industri, fordon och VVS.

Fokus som jag uppfattade var spånor på seminariet i Valencia, hur generellt löser ni problem med spånor?

– Det gäller att hitta rätt skär för ändamålet och det specifika materialet, när det gäller spånbrytning och livslängd.

Varför följde du med på resan som Colly anordnade?

– Det var intressant att besöka fabriken och att träffa duktiga branschkollegor och experter. Det är alltid intressant att lyssna på expertis inom branschen, då det kommer nya innovationer fortlöpande.

Och allt skall gå så mycket fortare och man producerar i allt mindre serier, framkallar det nya sätt att tänka när det gäller verktygslösningar?

– Kanske inte vid mindre serier utan för oss är det främst slitstyrka och spånbrytning vid längre serier som är det primära.

Sist ut med sina intryck är Michel Kuzli och Henrik Holmberg från Kuzlis Mekaniska.

– Vi har under de senaste åren begränsat antalet verktygsleverantörer och idag är Colly Verkstadsteknik en av de som är kvar. Vi handlar verktyg som skall vara prisvärda, bra kvalitet och viktigt, ha en förutsägbar utslitningstid. Och här pratar vi borr och fräsverktyg.

– Vår verkstad jobbar med generell skärande bearbetning från 2-axligt till 5-axligt och slipning. Kunderna kommer främst från svenska företag inom gruvindustrin och verktygstillverkare.

Fokus på resan var runt spånornas uppkomst, hur tänker ni kring spånproblem?

– Noggrant val av skärdata, spånbrytare och verktyg, testa, testa och åter testa. Vi vill bli bättre på allt för vi är kunskapstörstande, vi blir aldrig fullärda, därför följde vi med på rean för att också få nya infallsvinklar.

Många företag i alla möjliga branscher skickar sina medarbetare på kurs. Är detta ett bra sätt även för verkstadsbranschen att öka kunskaperna om skärteknik?

– Självklart då ökade kunskaper driver utvecklingen framåt bland medarbetarna på verkstan. En kurs eller resa kan ibland vara en ”klapp” på axeln för alla inblandade, säger Michel Kuzli.

Och tillägger;

– Det finns alltid russin att plocka ur kakan och den kakan är en komplex värld som kräver alltmer av alla på verkstadsgolvet.

Slutligen, något speciellt som ni lärde er på resan?

– Att egg preparering är av vital betydelse. Och intressant var också Mitsubishis MPS1 borrar.

– Vi behöver nya verktygslösningar för de nya jobben som kommer in kräver mer och mer produktionsteknik i uppstarten för att få ekonomi.