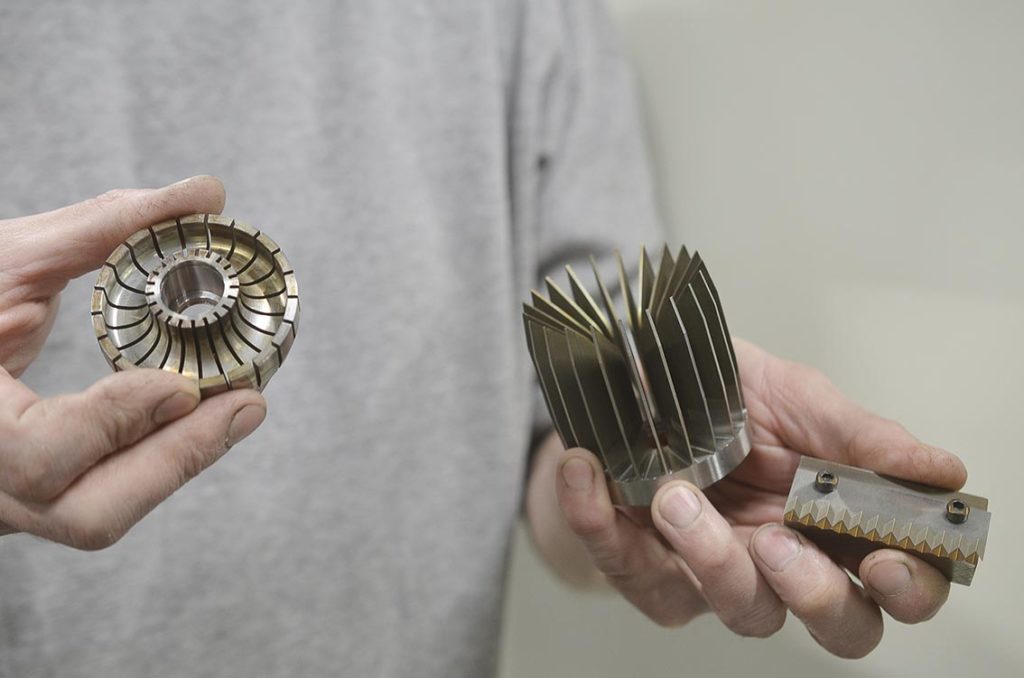

Mikael Persson och Henry Andersson

– Med den senaste teknologin inom trådgnistning har jag nu en maskin, där jag kan lösa problem och med hjälp av teknik hitta nya infallsvinklar på den bästa lösningen, säger en mycket glad Henry Andersson.

– Makino U6: Arbetsområde: (XYZ), 650x450x420 mm, Precision +-0,0015 mm. Trådträdningssekvensen är 10 sek. 22” stor touch screen, kompletterar Mikael Persson.

Att gnistbearbetning har blivit en viktig bearbetningsteknik råder inget tvivel om. Trådgnistning ger alltid nya möjligheter. Det ingår liksom i maskinkonceptet. Maskinerna har blivit snabbare och det gör att många ser bearbetningsformen som en viktig teknik för att uppnå optimala resultat. Ett stort fokus på precision ger maskinoperatören stora möjligheter att tillverka om inte det omöjliga så nära på.

Vi kan nog vara överens om att det är generellt svårare att arbeta i en trådgnist än i en fleroperationsmaskin – med all respekt – för här har operatören en mycket viktig roll där erfarenhet och kompetens tillsammans med tekniken styr resultatet.

Vi är i Mölndal idag och hälsar på hos RZ Finmekanik. En liten verkstad på Flöjelbergsgatan 7, med 10 anställda på en produktionsyta av 1100 kvm. Men låt inte storleken på verkstaden skapa en förutfattad mening om tillverkningsmöjligheterna, för bakom företaget döljer sig en av branschens större aktörer, då man ingår i RZ Gruppen som med 17 verkstadsföretag runt om i Västsverige omsätter närmare en miljard kronor.

RZ Gruppen är en koncern med olika mekaniska verkstäder för kvalificerad tillverkning. Avancerade detaljer och hög noggrannhet är företagens specialiteter. Kunder i Sverige och övriga Europa ser koncernen som en säker samarbetspartner – från konstruktion, prototyp, tillverkning, och montering till leverans. RZ Gruppen har en bred kompetens inom de flesta områden som skärande bearbetning, plåtbearbetning, svetsning, verktyg och fixturtillverkning samt montering med de olika företags specialiseringar och flexibilitet. Samtliga företag i gruppen är kända för kvalitet, hög kompetens och leveranssäkerhet med många års erfarenhet.

– RZ Finmekanik jobbar mycket med detaljer i något mindre storlekar. Vi har en unik helhet där vi löser det flesta utmaningar. På Finmekanik kämpar vi för att i alla lägen leverera detaljer i högsta kvalitet för att garantera att kunden alltid är nöjd och med glädje återkommer. Vi jobbar dagligen med de flesta vanliga material så som rostfritt, titan, plast och aluminium. Vi är specialiserade på korta serier och prototyper med snabba leveranser.

Investering i en trådgnist från MAKINO.

En äldre trådgnist hade gjort sina bästa dagar och behövde bytas ut. Och det var bråttom då man förväntades få en större order med mycket gnistning.

– Alla vet hur jobbigt det är när man försöker hålla liv i en maskin där det till slut är svårt att hitta reservdelar och där man ibland kunde leta efter ett fel i en vecka, säger VD Roy Olsson.

Och hur och varför föll valet på en MAKINO från leverantören Skärpverktyg AB.

– Vi har sedan säker 20 år tillbaka handlat av Skärpverktyg när det handlar om gnisttråd, filter, slitdelar och uppspänning, säger verktygsmakaren Henry Andersson (som var med redan på Hasselbladstiden) och jag har arbetat med gnistning sedan 2006 på företaget.

– Vi kan nämna att verkstaden har ett av de äldsta kundnumren i vårt register så ett långt samarbete ligger bakom dagens maskininvestering, säger Mikael Persson.

Behoven inom gnistbearbetning ökar ute i industrin och det handlar om att toleranser och precision blir alltmer krävande. Att ha gnistning i eget hus och med stor kompetens hos operatören, skapar stora fördelar och förutsättningar för att tillfredsställa morgondagens utmaningar när det handlar om till exempel komponenter med ”omöjliga” radier och konturer.

Idag har den nya trådgnisten från den japanska maskintillverkaren MAKINO varit igång i produktion sedan augusti då den installerades.

Vi ber maskinsäljaren Mikael Persson om lite tekniska fakta kring maskinen;

– MAKINO U6 H.E.A.T. Maskinen byggs i precisa mått och för hand utan robotar. Genom att bygga maskinen med precisa mått förflyttar sig alltid X Y och Z ”rakt” utan att behöva 3D kompensera detta i styrsystemet vilket ger en mer tillförlitlig maskin med högsta precision, +-0,0015mm. En annan fördel är även vid en eventuell krasch i maskinen är det enkelt att gå tillbaka till maskinens nollpunktvilket kan vara svårt i maskiner med 3D kompensering i X, Y och Z.

– Med ett fast maskinbord kan tyngre detaljer (1 500kg) bearbetas och förslitningen på de väl tilltagna linjärguiderna och kulskruvarna likt en fräsmaskin blir avsevärt mycket mindre.

– Vattentanken är placerad under maskinbordet vilket ger en jämnare temperatur och högre precision i det motståndskraftiga helgjutna fundamentet, mindre fotavtryck och snabb fyllning och tömning av vattenbadet.

– Med funktionen GS-Cut orbiterar tråden och gör ett rakare förstasnitt och minskar materialet att gnista bort på övriga snitt och således reducerar antal totala snitt. Spolen går även långsammare vilket minskartrådförbrukningen.

– Med Teknologin Hyper-Cut krävs ett mindre antal snitt då relationen mellan hastighet och den önskade ytafinheten är optimal. Kortare maskintid (10-20%) och mindre trådförbrukning (20%).

– MAKINO U3 och U6 är utrustade med funktionen H.E.A.T. ( High Energy Applied Technology) som har 1 pump för spoltryck både i övre och undre huvud som ökar eller minskar trycket oberoende av varandra beroende på spolförhållanden.

Detta gör gnistningen stabil även vid dåliga spolförhållanden.

Då precision är det viktigaste för Makino genomsyrar det även allt runt maskinen som att minimera slitaget på slitdelar och att ha en enkel underhållsservice för operatören.

Några exempel:

Vid filterbyte trycks en knapp in som pressar ut vattnet vilket reducerar vikten och förhindrar att vatten rinner ut på golvet. Luft blåser ren tråden innan den går ner i skrotbingen. Då tråden är helt torr och ren minskas slitaget på rullar och det blir en renare miljö i och runt maskinen.

Mer teknik.

Trådgnisten är utrustad med komplett uppspänningssystem från Carl Hirschmann. Hirschmanns uppspänningssystem till trådgnistmaskiner är anpassat till alla maskintyper med tvärbalkar och linjaler i härdat och rostfritt utförande som utnyttjar hela maskinens arbetsyta. Tvärbalkarna hanterar arbetsstycken upp till 150 kg och är försedda med justerskruvar för att snabbt och lätt rikta upp detaljerna. En mängd olika skruvstycken finns att komplettera systemet med.

Slutligen får vi veta att Makino´s egna styrsystem Hyper i förenklar avsevärt för operatören med sin lätta och överskådliga användning på den 22” stora touch screenen. Man har en utförlig och lätt överblick över alla nödvändiga funktioner för att styra maskinen samt manualer, hjälpfunktioner och e-learning system.