Många verktygsmakare runt om i världen har framgångsrikt implementerat TEBIS lösning för formtillverkning. Med kraftfulla CAD- och CAM-funktioner och högautomatiserade processer med mallteknik förkortar de sina genomloppstider och minimerar manuell omarbetning vid utprovning.

Som tillverkare av form- eller pressverktyg står man som verktygsmakare inför många utmaningar. Prispressen är hög och även komplexa verktyg måste levereras snabbare än någonsin samtidigt som kraven på deras kvalitet ökar. Nyckeln till att behålla en närvaro på marknaden trots dessa utmaningar ligger i bättre utnyttjande av sina produktionsmaskiner, kortare genomloppstider, ökad produktivitet och minskning av korrigeringsslingor och manuell omarbetning vid utprovning.

– Med vår omfattande erfarenhet och expertis inom formtillverkning hjälper vi dig att förbättra dina tekniska CAD/CAM-processer och dina logistiska och organisatoriska MES-processer. Vi har erfarna konsultteam för båda områdena. TEBIS utvecklingsteam fokuserar med utgångspunkt från följande tre hörnstenar, effektivitet, automation och organisering.

– TEBIS är en komplett processleverantör och har en heltäckande och högautomatiserad programvarulösning för design, NC-förberedelser, NC-programmering och kollisionskontroll inom CNC-bearbetning. Våra kunder rapporterar effektivitetsökningar på över 50 procent, förklarar Per Gisslar på TEBIS Scandinavia.

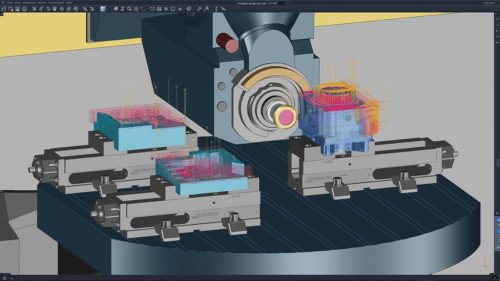

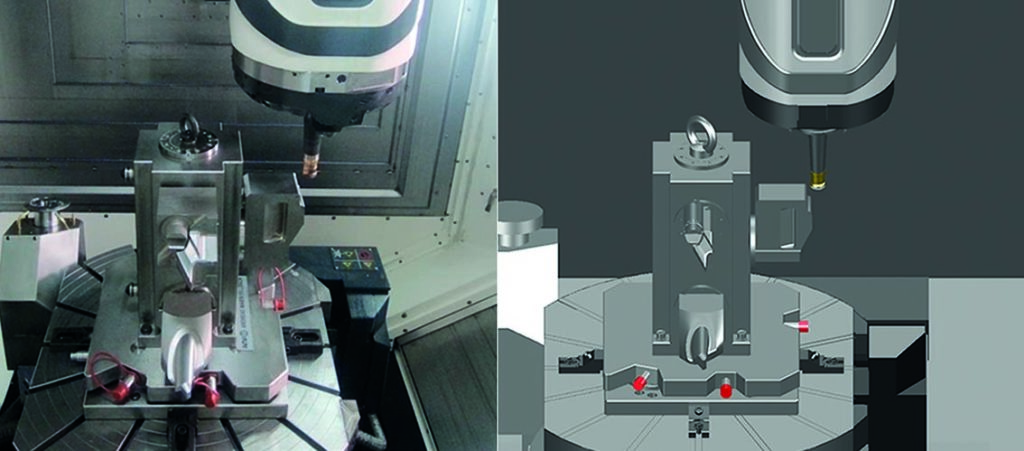

För att minska vår kollisionsfrekvens till noll och samtidigt spara tidskrävande kontroller efter efterbearbetning, använde vi en simulering av maskinmodellen och verktygen – exakt på hundradels millimeter – i den virtuella världen – och förutom den exakta simuleringen pekar Peter Larsson på JMT på ytterligare en positiv aspekt av TEBIS nämligen malltekniken. Detta möjliggör en omfattande automatisering av NC-programmering. Med standardiserade NC-mallar får vi stor hjälp med uppspänningar, val av strategier på bearbetningen och efterföljande NC-programmering blir mycket snabbare och säkrare.

– Som specialister på modell-, verktyg- och prototyptillverkning möter vi de hårdaste kraven inom Aerospace och Automotive. Som partner är vi en viktig del i utvecklingen av nya idéer med vår förmåga att snabbt tillverka fysiska verifieringar av detaljer, konstruktioner och koncept. Tack vare en hög teknisk kapacitet kan vi också möta små och större bearbetningsbehov från pressning till avancerad 3D- fräsning på komplexa material och ytor, säger platschef Thomas Elfwing.

Vi tillverkar modellerna för idéerna som driver världen framåt

Så presenterar sig JMT i Bankeryd sig själva på sin hemsida. Jag gillar verkligen företag som sticker ut och är lite kaxiga i sin framtoning och här förstår jag att företagsledningen sedan lång tid tillbaka hittat den ”rätta” vägen när det handlar om produktivitet i sina processer.

– Vår personal är grunden i hela verksamheten. Allt är ett lagarbete och med duktiga medarbetare som engagerar sig varje dag så är vi konkurrenskraftiga och effektiva i alla led – från CAD till färdigt verktyg. Här har vi mycket höga krav på att alla medarbetare är transparanta i sitt sätt att arbeta. Här trivs alla och bevis på det är att vi i princip har noll i personalomsättning.

Företaget lever i en värld full av hemligheter och sekretess, vilket innebär att man inte får visa eller berätta om sina projekt.

– Här är alltid låst och mycket handlar om att våra kunder arbetar i mycket konkurrensutsatta marknader som Automotive, Aerospace, Off-shore där det finns stora värden i design och konstruktion, därför har vi restriktioner om vad vi får visa och vad vi får säga, säger Peter Larsson.

På ett företag i framkant som JMT händer det saker hela tiden, maskininvesteringar och som vi skriver ständig utveckling inom CAD/CAM där man är framåtlutande i sin jakt på förbättrade processer som gör arbetet till ”bland det häftigaste” som finns i branschen, jag brukar använda orden ”mer hjärna mindre händer” i allt fler sammanhang i svensk industri.

Tidningens redaktör var här senast 2015 och sedan dess har det hänt att år 2021 så förvärvade Jobro Sheet Metal Tecnology AB i Ulricehamn, ett dotterbolag till JCE Invest AB, JMT AB som är ett nischbolag med hög kompetens och modern maskinpark som bland annat producerar verktyg/prototyper, gjuterimodeller och kontrollfixturer. Ambitionen är att komplettera nuvarande verksamhet inom Jobro AB för att bredda erbjudandet till nya och befintliga kunder med visionen om att bli Europas ledande prototyp- och lågserietillverkare av komplexa plåtdetaljer, avancerad maskinbearbetning av komponenter och produktionsutrustning.

”JMT har med sin unika kompetens inom bearbetning varit en samarbetspartner till Jobro i många år och har vid flertalet tillfällen visat prov på hög servicegrad, kompetens och kvalitet. Med JMT i laget kan Jobro till nya och befintliga kunder erbjuda ett utökat utbud av tillverkningstekniker, simuleringar, design med mera”, sa Ulf Wilhelmsson, VD för Jobro Sheet Metal Tecnology AB.

Tidigare delägaren och numera anställd som Strategic Production Developer Peter Larsson (med 34 år i branschen) kommenterar affären idag när vi hälsar på i Bankeryd.

– Sammanslagningen har gett oss större finansiella muskler och vi ser som så många andra att man kan växa och expandera till en viss gräns sen behöver man bli del i något större. Vi har också sett andra fördelar efter affären blev klar och det handlar om en större och framför allt en mycket bredare maskinpark med mer teknik då vi idag är tre fabriker (Bankeryd, Ulricehamn och Jönköping) i symbios, vilket ger våra kunder större möjligheter till att använda en leverantör, säger Peter Larsson.

– Mycket arbete har gjorts för att få en sammanslagning av ekonomi, ekonomi och försäljning i de tre bolagen och vi har alla arbetat hårt med att få gemensamma strukturer i företagen. Det betyder att oavsett vilket fabrik du arbetar på så har man samma system och tillgång till maskinpark, produktionsupplägg, kapacitet m.m., fortsätter Thomas Elfwing som lagt ner mycket tid för att få till en gemensam plattform för alla tre fabrikerna.

Den digitala jakten på verkligheten – visualisering i CAD/CAM.

– Vår CAD-avdelning består av 4 stycken Tebis-stationer som används till både konstruktion och NC-beredning. Tebis är tycker vi ett av marknadens bästa system och en viktig pusselbit i att snabbt och säkert sätt ta fram automatiserade mallar som möter kvalitetskraven och med ett stort fokus på automation. Med rätt visualisering kapar vi våra kostnader.

– Vi har lång erfarenhet av konstruktion och beredning. När kunden kontaktar oss i ett tidigt skede av utveckling kan vi tillsammans med hjälp av visualiseringar och 3D-modeller hitta den mest kostnadseffektiva lösningen för ett projekt, förklarar Peter Larsson.

Datorstödd produktion med CAD/CAM/MES- system i centrum

– Det gäller att utveckla och optimera effektiva processkedjor genom integration med TEBIS CAD/CAM-system. Och när man investerar i ett system som TEBIS som man skall leva med under en lång tid så gäller det att snabbt implementera det i sin organisation. Det är viktigt med drivkraft och rätt kunskap för att kunna utnyttja CAD/CAM-systemet till fullo. Häri ligger stora förbättringsprocesser där mjukvara parallellt med ny maskinteknik utvecklar stora tidsvinster i produktionen plus att med ett stort fokus inom pågående utveckling kan man höja lägstanivån, så att alla programmerare arbetar på samma nivå, säger Per Gisslar.

– JMT – Jönköping Modelltillverkning är en av våra kunder som hela tiden satsar på ny teknologi. Peter Larsson och hans medarbetare är drivande med utvecklingsförslag till TEBIS. Och vi har sedan lång tid tillbaka ett gott samarbete. Vi anordnar användarträffar där våra kunder kan komma och få information och inspirera både oss och andra användare av TEBIS. Användarna hos JMT är alltid intresserade och vill ha vår syn på nya idéer som framkommer i JMT:s vardag. För det är användarna som arbetar med våra programvaror dagligen som ofta ger oss förbättringsförslag, säger Per Gisslar.

– I stort kan man säga att JMT använder TEBIS alla olika programvaror i sitt offertarbete, för sitt konstruktionsarbete – CAD funktionalitet, för modellberedning och för sina bearbetnings- (fräsning) och efterbearbetningsprocesser (CAM).

– Vårt mantra inom TEBIS är att erbjuda en stabil programvara med en hög automatiseringsgrad när det gäller NC-beredning från 2-axligt till simultan 7-axlig bearbetning. En annan styrka i TEBIS är att kunna importera in filer i olika CAD-format med ett bra resultat, samt vid behov snabbt kunna genomföra justeringar och anpassningar i underlaget, för att därefter enkelt arbeta vidare i sin process, säger Per.

– Fokus i vårt arbete är att få till en extremt hög automatiseringsgrad på både CAD och CAM och då bygger vi mallar som TEBIS kallar templates som möjliggör för våra kunder att bygga upp en egen unik standardisering, alltså hur man skall göra beredningarna, en strukturering, det betyder bland andra fördelar att man har betydligt lättare att skola in ny personal i arbetssättet. Den databasen man bygger upp blir helt unik för JMT, säger Per.

Vad är det viktigaste nu och framåt, när vi måste få veta lite om TEBIS och digitaliseringen av produktionsprocesser?

– Målsättning för oss är produktion 24/7, vilket betyder att kunna ha maskinerna i gång 24 timmar, 7 dagar i veckan. Och tack vare att man har digitala tvillingar så kan man säkerställa en stabil process för att köra obemannat.

Digital tvilling är intressant och något som man möter mer och mer.

– Ja och det betyder att TEBIS har byggt upp maskinen exakt som den är med alla komponenter som uppspänning osv, i den digitala världen. Det kan som exempel vara att man har kontroll på fräsberedningen och har analyserat att den är helt kollisionsfri innan man startar upp maskinen. Det här är egentligen inget nytt MEN man har från TEBIS förfinat med templates som gör att man lyfter upp alla användare på en högre lägstanivå. Och det betyder att med processen att förse sin maskin med program kortas ner betydligt, säger Per Gisslar och vi avslutar med att fråga, vad ser du längre fram i tiden?

– Det handlar mycket om att bygga våra programvaror ännu starkare och bättre. Det är nämligen så att utnyttjandegraden inom maskinbearbetningen generellt sett, inte är så hög inom prototyp- och enstyckstillverkning. Därför arbetar vi nu med att hjälpa våra kunder att få en ökad tillförlitligare process inarbetad så litar man på vad som skapats i programmen, vilket kan möjliggöra mer körning obemannat.

Och Per får sista ordet;

– Jag ser ju att programvara inom CAD/CAM/MES är själva motorn ute på våra svenska verkstäder, om man använder den på rätt sätt i sin verksamhet och det gäller att bygga upp en databas som är så pass intelligent, så du får in alla parametrar som skärdata, med rätt och korrekt geometribeskrivningar på de skärande verktygen, för att få en stabil process. Och det är ett stort arbete som JMT här i Bankeryd lagt ner för att bygga upp det här i sin verkstad. Och arbetet bara fortsätter och fortsätter….

Framtiden ser ljus ut för svenska verktygsmakare och prototyptillverkare. Man har under många år ökat produktiviteten med hjälp av ny teknik och idag har svenska verkstäder är hög grad av automation. Och det finns svart på vitt på att svensk industri är fortsatt starkt och konkurrenskraftigt jämfört med viktiga konkurrentländer. Just nu genomförs reformer för fortsatt ökad produktivitet och tillväxt enligt Svenskt Näringslivs senaste undersökning.

Dessa positiva och starka signaler betyder också att svenska verkstadsföretag vågar satsa alltmer på framtiden.

– Vi har precis fått in en ny stor 5-axlig fräsmaskin för verktygs och prototyptillverkning och bygger nu ut vår produktionsyta här i fabriken. Det betyder att vi i nästa steg behöver investera i fler verktygsmaskiner, säger Thomas och Peter på JMT som en bra avslutning på vårt besök på företaget i Bankeryd.

– Vi har en modern maskinpark med 5-axliga höghastighetsmaskiner av högsta klass, där vi kan tillverka och bearbeta, egentligen hur små detaljer som möjligt och upp till 3 x 2,5 meter med en vikt på max 10 ton, säger platschef Thomas Elfwing.