Rostfritt stål är ett mycket viktigt material för många tillverkare runt om i världen. Trots att det uppfanns för mer än hundra år sedan har användningen av materialet ökat betydligt under 2000-talet.

Ricky Payling, applikationsspecialist vid Dormer Pramet, berättar om den ökade användningen av rostfritt stål, hur verktygsindustrin har utvecklats för att bearbeta materialen, samt vilka de vanligaste stålkvaliteterna är.

Enligt International Stainless Steel Forum (ISSF) har den globala efterfrågan på produkter i rostfritt stål nästan fördubblats under de senaste 20 åren och fortsätter att öka med fem procent per år.

Under 2014 producerades nästan 42 miljoner ton rostfritt stål över hela världen – en 70-procentig ökning sedan 2005 (24 miljoner ton). Kina står för lejonparten av ökningen där produktionen har ökat från en 13 % andel 2005 till mer än 52 % 2014.

Den här snabba utvecklingen sker inte bara för att tillgodose behovet globalt utan mer för att möta efterfrågan i Kina, där rostfritt stål används till t ex hushållsvaror, byggnadsmaterial, maskiner, mm.

Rostfria ståls anti-korrosiva egenskaper gör dem perfekta för en rad olika miljöer och komponenter, som t ex inom flygindustrin, olje- och gasindustrin, medicin- och livsmedelsindustrin, samt för marina applikationer.

Deras användbarhet speglas av det faktum att det finns mer än 150 olika sorters rostfria stål. Några vanliga sorter är t ex ferritiskt, martensitiskt, austenitiskt, syrafast austenitiskt och duplexmaterial. Mer detaljer följer längre fram i artikeln.

Det främsta legeringsämnet är krom, som bildar ett mycket tunt oxidskikt på ytan. Korrosionsmotståndet ökar med ökad kromhalt. Andra legeringsämnen, som nickel och molybden kan tillsättas för att ändra strukturen i materialet, öka korrosionsmotståndet och öka styrkan.

Ökningen i produktion och konsumtion sammanfaller med utveckling och förbättringar inom industrin för skärande verktyg. På grund av att de rostfria materialen är mer eller mindre svårbearbetade har verktygstillverkarna investerat enorma mängder tid och resurser för att hitta nya sätt att tackla problemen i ett stort antal olika bearbetningsapplikationer.

De senaste rönen omfattar bl. a ändrad verktygsdesign, nya geometrier, förbättrade kylmedel och utveckling av starkare beläggningar, som ökar prestanda och livslängd.

Borrar med smala styrlister skapar mindre kontakt med arbetsmaterialet med lägre friktion mellan borr och material som följd. Därigenom minskar temperaturen i skärzonen och, framför allt, problemet med deformationshärdning eller arbetshärdning.

Positiva spetsgeometrier säkerställer bra spånbrytning och evakuering, medan en speciell kärndesign ger en kombination av maximal styvhet och spånutrymme.

Beläggningar och kylning

En betydande värmeutveckling sker vid bearbetning av rostfritt stål och det resulterar i plastisk deformation och kraftig gropförslitning. Därför är det viktigt med ett rikligt flöde av kylvätska för att kyla skäreggarna och transportera bort spånorna.

När man använder utvändig kylning bör man se till att ha ett rikligt och kontinuerligt flöde, eftersom även ett avbrott i kylningen orsakar en snabb höjning av temperaturen. Sådana avbrott kan orsaka mikrosprickor i verktyget med förkortad livslängd som följd. Verktyg med invändig kylning är alltid att föredra eftersom kylvätskan förs fram till rätt ställe hela tiden och dessutom hjälper spåntransporten.

Titanaluminiumnitrid (TiAlN) beläggning är en idealisk beläggning för bearbetning av rostfritt stål eftersom den har en mycket bra temperaturtålighet tack vare ett lager av aluminiumoxid, som avleder värmen från verktyget.

Rostfria stål kan vara sega, men samtidigt hårda, vilket försvårar spånbrytningen. Det här ökar risken för vibrationer, som kan påverka ytkvaliteten och minska livslängden hos verktyget eller vändskäret.

För att motverka vibrationer bör man se till att arbetsstycket är stabilt och väl fastspänt. Se till att verktygens överhäng är så kort som möjligt, särskilt vid borrning och invändig svarvning. Skarpa verktygseggar och små nosradier minskar vibrationerna.

Ferritiskt & martensitiskt stål

Ur bearbetningssynpunkt klassas ferritiskt och martensitiskt rostfritt stål in i ISO P: Stål. Normal kromhalt är 12-18 %, med endast små mängder av andra legeringsämnen.

Ferritiska material används ofta till axlar till pumpar, ång- och vattenturbiner, muttrar och bultar, vattenvärmare, samt inom massaindustri och livsmedelsindustri. Martensitiska stål kan härdas och används därför till knivar, rakblad och kirurgiska instrument.

Ferritiska och martensitiska rostfria stål är förhållandevis lättbearbetade och liknar låglegerade stål.

Austenitiska & super-austenitiska stål

Austenitiskt rostfritt stål är den vanligaste sorten och klassas in bland ISO M-materialen. De står för 70 % av alla använda rostfria stål tack vare sitt goda motstånd mot korrosion.

Den vanligaste legeringskombinationen är 18-8, d.v.s. 18 % krom och 8 % nickel. Stål med högre korrosionsmotstånd fås genom tillsats av 2-3 % molybden och brukar kalla ”syrafast rostfritt”. AISI 316 är exempel på en sådan kvalitet. Super-austenitiska rostfria stål har ett nickelinnehåll på mer än 20 %.

Austenitiskt och super-austenitiskt rostfritt stål används där en hög grad av korrosionsmotstånd krävs. Typiska användningar är inom kemisk industri, livsmedels- och pappersmassaindustrin. De används även till avgasgrenrör inom flygindustrin.

Austenitiskt rostfritt stål ger sega och långa, sammanhängande spånor, som är svåra att bryta. Materialet har mycket lätt för att arbetshärda under bearbetning med ett mycket hårt och slitande ytlager som följd. Det orsakar också löseggsbildning, som kan ge dåliga ytor och förkorta livslängden.

För att minimera detta, bör man inte använda slitna verktyg, som kan påskynda förslitningsprocessen och orsaka verktygsbrott. Titta regelbundet efter slitage och byt verktyg innan det blivit för slitet. Undvik också att verktygsmatningen stannar upp under skärprocessen, eftersom det gör att värme byggs upp i arbetsmaterialet med härdning som följd.

Stora spånvinklar minskar värmeutvecklingen och minskar därigenom arbetshärdningen.

Duplexmaterial

Genom tillsats av nickel till ett ferritiskt krombaserat stål bildas en basstruktur som består av både ferrit och austenit. Detta betecknar ett duplex rostfritt stål.

Duplexmaterial har hög draghållfasthet och mycket högt korrosionsmotstånd. Super-duplex och hyper-duplex indikerar högre halter av legeringsämnen och ännu högre korrosionsmotstånd.

Kromhalter mellan 18 och 24 % och nickel mellan 4 och 7 % är vanligt förekommande i duplex stål och bildar ferrithalter på mellan 25-80 %.

Duplex stål används oftast inom kemisk industri, livsmedels- och medicinindustri, cellulosa- och pappersindustri, samt i processer där syror och klor används. Inom offshore olje- och gas applikationer är det ett givet val.

Duplex stål är vanligtvis svårbearbetade pga. hög draghållfasthet och hög sträckgräns. Högre ferrit-innehåll, över 60 %, förbättrar skärbarheten.

Dormer Pramet har utvecklat ett omfattande urval av vändskärsverktyg och solida roterande verktyg för bearbetning av rostfria stål.

Deras solida hårdmetallborrar för håldjup upp till 8xD har utvecklats speciellt för att komma runt de typiska problemen med djuphålsborrning i rostfritt stål. R459 ingår och breddar Dormers nuvarande MP-X familj, som redan innefattar borrar för 3xD och 5xD och som fungerar i de flesta material.

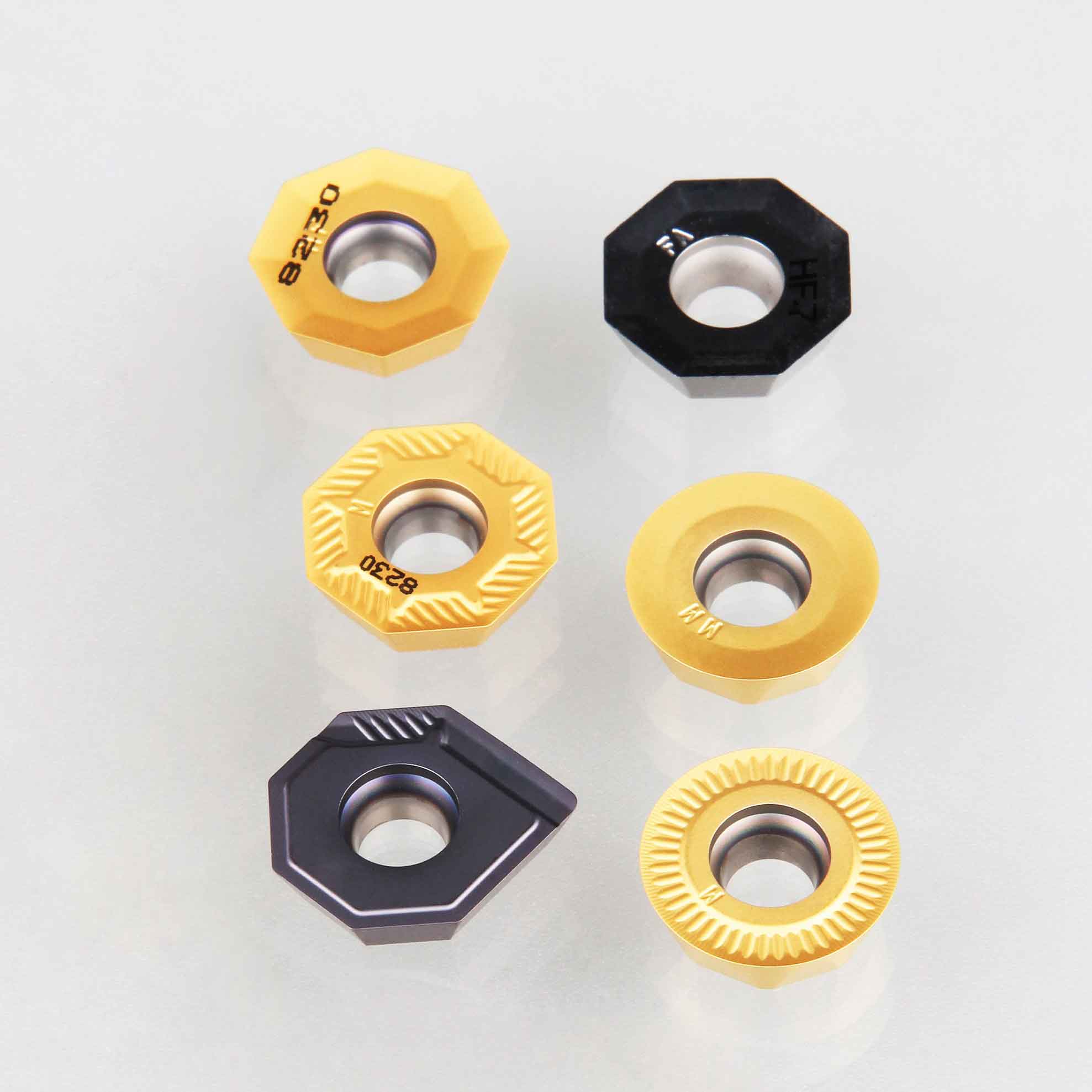

På vändskärssidan finns ett universellt urval av åttkantiga skär, OEHT, för skärdjup mellan 4 – 10 mm, tillsammans med runda REHT och XEHT (wiper) skär, vilka passar för rostfritt stål.

Genom att kunna använda hela åtta skäreggar – det högsta antalet som finns för positiva vändskär – erbjuder den nya serien ett bra ekonomiskt alternativ för kunden, medan wiper skären ökar matningskapaciteten samtidigt som man bibehåller en bra ytkvalitet.

För mer information, besök www.dormerpramet.com eller kontakta din lokala Dormer Pramet återförsäljare.

Titta på videon där Dormer Pramets produkter bearbetar rostfritt stål, t ex R459-borret och de nya OEHT –skären för fräsning. De finns nu tillgängliga på YouTube på www.youtube.com/dormerpramet.

Fotnot:

Fusionen mellan Dormer Tools, producent av roterande skärande verktyg och Pramet Tools, heltäckande inom vändskärsverktyg, genomfördes under 2014. Det kombinerade produktprogrammet består nu av ett omfattande sortiment av roterande verktyg, vändskärsverktyg för borrning, fräsning, gängning och svarvverktyg för verkstadssektorn. Ett utvecklat nät av över 30 försäljningskontor servar mer än 100 marknader runt världen. Dessa stöds av moderna produktionsenheter i Europa, Sydamerika och Indien och ett globalt distributionsnät med fem strategiskt placerade nav.

Utgivet av: Dormer Pramet Box 618

301 16 Halmstad Tel: +46 (0)35 16 52 00

Kontakt: Helene Bengtsson

Chef Kundsupport, Dormer Pramet

E-mail: helene.bengtsson@dormerpramet.com

Tel: +46 (0)35 16 52 09