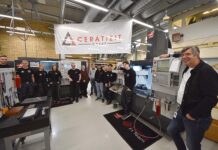

I över 40 år har Bergs Mekaniska drivits som ett genuint familjeföretag, alltid med kvalité och kunden i centrum. Bergs Mekaniska startades av Sten-Ove Berg i Molkom 1984. Idag drivs företaget i andra generation av sönerna Morgan och Per-Inge. Man har funnits på samma plats ända sedan starten. Tryggt och säkert har vi växt och investerat i fler maskiner, anställt mer personal, byggt om och till lokalerna. Idag är vi 66 personer som arbetar i våra moderna lokaler på sammanlagt 3 500 kvadratmeter på en tomt på närmare 50 000 kvm, så plats finns för ytterligare expansioner.

Verkstadsföretaget har idag kunder över hela Sverige, och levererar detaljer till olika branscher som papperindustrin, gruvindustrin, bygg, entreprenad infrastruktur medicin och även designbranschen.

– Vi har sedan starten specialiserat oss på figurskärning och formning av plåt, vilket har gett företaget mångårig kunskap. Under åren har vi byggt upp en maskinpark som klarar de mest komplicerade detaljer.

– Nu har vi kan man säga, byggt ett helt nytt kontorshus, omorganiserat och anlitade en konsult för att ”bygga broar” – att på ett mer effektivt sätt integrera programmering och tillverkningsprocesserna i vårt affärssystem, vilket betyder att vi blir snabbare från offert till faktura, mer digitalisering helt enkelt, säger Per-Inge.

Så vi förstår att företaget vässar sin metodik och i ett övergripande mål satt fokus på att möta kunderna på ett bättre och effektivare sätt samtidigt som man bygger produktionen på att se en helhet – kontoret/fabriken.

Maskinparken har också fått tillökning i ny teknik och efter att man studerat och analyserat fiberlasertekniken på avstånd och över tid, så var det dags att intressera sig för tekniken på allvar, vilket man gjorde med en resa till Cutlite Penta´s fabrik i Florens. Här skulle man ta det slutgiltiga beslutet och efter kompletterande möten och besök, så valde man maskinleverantören INTERCUT som är generalagent för den italienska maskintillverkare CUTLITE Penta.

När det gröna tåget lämnar perrongen

Med stigande elpriser, nya hållbarhetsregleringar och ökade krav på att minska koldioxidutsläpp blir det allt viktigare för tillverkande företag att ha koll på sin energiförbrukning. Att förstå när, var och hur energi används i produktionen är inte längre en bonus, det är en nödvändighet för att säkerställa regelefterlevnad och skapa en mer hållbar verksamhet.

– Att bedriva en grön produktion är mycket viktigt för oss och våra kunder ofta är stora bolag som kräver att vi redovisar vår produktions koldioxidavtryck, om inte fullt ut idag så kommer kraven inom en snar framtid. EU:s nya hållbarhetskrav träder i kraft 2026 så det gäller att vara med direkt och inte bli stående kvar på perrongen när det gröna tåget går, säger Per-Inge Berg.

Fiberlasertekniken har nu slagit igenom på marknaden och det betyder vad för ett företag som Bergs Mekaniska?

Laserskärning som metod har genomgått en stor förändring under senare år. Den tidigare dominerande CO2-lasern har fått stryk av fiberlaser som kommit starkt på 5-10 år.

– Allt blir enklare med fiberlaser, konstaterar Anders Pettersson vd Intercut.

– Du har en böjbar fiberkabel som går till ett strömaggregat Inga speglar, inga gaser och inställningar och inte alls så kostsamt att underhålla och serva. Underhållskostnaden är väldigt mycket lägre på fiberlaser, vilket är intressant ur ett ”grönt” perspektiv.

På plats i verkstaden i Molkom har man nu installerat CUTLITE Penta modell XME 6025 med 20 kW.

En skärmaskin erbjuder hög kvalitet, produktivitet och låga driftskostnader för idag är det ett stort fokus på de verkliga driftskostnaderna. Skärkvalitén garanteras av teknik med hög kvalité och noggrannhet som i kombination med fiberlaserkällan, uppnår en hög nivå av precision vid laserskärning av både kolstål och rostfria material.

Den italienska maskinbyggaren Cutlite har 30 års erfarenhet av laserskärning, fler än 700 maskiner har levererats från den italienska fabriken.

– Vår filosofi stämmer överens med Cutlite. Tekniska framsteg ska baseras på solida grunder. Hög prestanda ska kombineras med bästa teknologi och kvalitet. Rättvisa och ärlighet mot våra kunder. Ett konkurrenskraftigt pris – kvalitetsförhållande och skräddarsydda konfigurationer och att Intercut´s kompetenta serviceavdelning tar väl hand om våra kunder, säger maskinsäljaren Marcus Söderström på Intercut AB.

Här kommer tekniska fakta kring maskininstallationen hos Bergs i Molkom.

Fiberlaserskärmaskin Cutlite Penta XME 6025 med skäryta: 6000 x 2500 m, lasereffekt: 20 kW. Komplett med utsug och filter. Skärgaser: Oxygen och Nitrogen, även mixgas – nitrogen/oxygen som blandas i en konsol precis i närheten av skärhuvudet, den sköts från styrsystemet. Säkerhetsscannrar runt växelbordet. Utrustningen följer CE norm och CE märkning med tillhörande dokument visar att produkten uppfyller EU:s normer för säkerhet, hälsa och miljöskydd.

Egenutvecklade skärhuvuden.

EVO 3 Head, skärhuvud är utrustad med en kapacitiv sensor för höjdkontroll. Alla Cutlite Pentas maskinmodeller är utrustad med skärhuvudet EVO 3 med autofokus, som utvecklats och designats av Cutlites FoU-avdelning. EVO 3 tillverkas med högprecisionsmekanik och är utrustad med en kontaktlös kapacitiv sensor för reglering av skärhöjden. Skärhuvudet och fokuslinserna kan användas med upp till 50 kW lasereffekt och ett tryck på 25 bar.

Bevel Head

Skärhuvud för fasskärning, designat av Cutlite Penta, gör att fas-processerna kan utföras utan kompromiss med kvalitén på den vanliga rakskärningen.

Fashuvudet, som är innovativt i sin konstruktion, är kompakt, har låg vikt och samma grunddesign som skärhuvudet för rakskärning. Fashuvudet kan rotera +/- 45°.

Mekanisk design, där basen är en svetsad stålkonstruktion som sedan är bearbetad och anpassat för linjärmotorer och styrningar med högsta precision. Gantryn består av en lätt, robust stålkonstruktion som är tillräckligt styv för att kompensera för termisk expansion utan att deformeras. Denna konstruktion ger en extremt hög dynamisk prestanda.

Vi tackar Marcus Söderström för teknisk input.

Man kan prata och skriva om skärsnittens kvalitet i timmar men det skall vi inte göra. Men lite kortfattat kan vi konstatera tillsammans med Per-Inge på Bergs Mekaniska och Marcus maskinsäljare på Intercut att med en allt snabbare process i skärning av plåt, så behöver man kunskaper och erfarenheter i skärsnittskvalitet, slagg och efterbearbetning.

– Här har maskinoperatören en viktig roll att fylla. Viktigt att hen tillsammans med programmerarna får till rätt parametrar beroende på material, tjocklek och kundkrav, säger Marcus Söderström.