Inom industrin finns och har alltid funnits en betydande produktivitetspotential som kan och behöver utvecklas. Den dolda maskinutnyttjandegraden representerar outnyttjad kapacitet. Genom att ”hitta” den oanvända potentialen i en fabrik och ta vara på fler av dygnets timmar för produktion, så finns det mycket att vinna. Med ett ökat LEAN tänk och ett större fokus på digitalisering och automation kan man ”upptäcka” mer produktionstid förvånansvärt lätt om man involverar alla medarbetare på ett strukturerat och genomtänkt sätt, helst genom att standardisera arbetssätt.

Den globala digitaliseringen gör nu att snabbväxande och samtidigt teknikintensiva företag nu satsar på lämplig teknik för att effektivisera sin produktion och alla blickar riktas nu mot automatisering och digitalisering.

Den ständigt växande komplexiteten och förändringen kring industriell tillverkning kräver intelligent automation som möjliggör obemannad körning och högt utnyttjande i en varierande produktion.

Automation är idag en avgörande lösning på de utmaningar som tillverkningsindustrin står inför i en alltmer konkurrensutsatt och dynamisk marknad. Flexibilitet och effektivitet har blivit kritiska prioriteringar för att hantera mindre produktionsserier, ett växande produktutbud och korta ledtider. Det är inte längre enbart en teknologisk lösning, utan ett strategiskt medel som kan omvandla produktionen genom att kombinera avancerad teknologi med mänsklig expertis för att uppnå allt högre produktivitet och resultat.

Investering i toppmodern panelbockningsmaskin från Salvagnini

Vi är på besök i Älmhult där Alfing under många år har byggt upp ett tillverkningscentrum med flera fabriker och en komplett maskinpark för effektiv produktion. Men en fabrik blir aldrig komplett utan det behövs och finns ett ständigt behov av ny maskinteknik för att klara av prispressen men också för den delen, en press på allt kortare leveranstider.

– Vår bransch är extremt konkurrensutsatt vilket vi upplever varje dag, varje månad. Dagens kunder kommer och går beroende på vilka offerter vi kan presentera och det betyder för oss, en ständig jakt på produktivitetsförbättringar genom att anamma ny maskinteknik och automation. Kan vi spara minuter och timmar i våra processer så innebär det ökad konkurrenskraft mot låglöneländer, säger försäljningschef Arne Karlsson.

– Så då blir nästa steg att optimera maskinparken med det bästa som världens maskinbyggare har att erbjuda. Vi har en hög automatiseringsgrad i våra fabriker men den kan bli ännu bättre och smartare. Vi behöver smarta maskinleverantörer som kan erbjuda de allra senaste konstruktionslösningarna inom maskinteknik, mixat med digitala mjukvarulösningar som minskar programmeringstider och optimerar bockningens olika parametrar, säger konstruktören och maskinprogrammeraren Philip Petersson och tillägger;

– Vi har sedan maj/juni förra året fram till dags dato lagt in fler än 800 program i maskinsystemet vilket skapat förutsättningar för att tillverka en mängd olika artiklar i både små och större serier/volymer. Vilket Salvagnini menar är något av ett rekord.

Och här kommer STREAM in i bilden då systemintelligens, distribuerad överallt, kontinuerligt förbättrad och samordnad i realtid för att förbättra prestandan, som sammanför produktionsteknologi och operatörer och gör det möjligt att bearbeta, kommunicera och matcha information. Koder för att tänka, planera och programmera, för att garantera maximal enkelhet, effektivitet och ändamålsenlighet. Detta för att styra processen som helhet, snabbt lära sig av erfarenheter och den omgivande miljön, och för att förstå komplicerade situationer och ge dem en mening, samt för att lösa problem, säger Erik Arden och förklarar alla fördelar;

– STREAM är det integrerade ”ekosystemet” för hantering av alla aktiviteter på kontoret och på fabriksgolvet, den enda åtkomstpunkten för all teknik, från skärning till bockning, och uppfyller alla behov av planering, programmering, produktion, hantering, kontroll och optimering under hela produktionsprocessen. STREAM innehåller 5 CAM-moduler som är kopplade till varje enskild teknik, databiblioteksprogrammet PARTS och kostnadsberäkningsprogrammet VALUES.

Och i detta fall med Alfings maskininvestering i P2 2120 så är STREAMBEND en programvara för att utveckla panelbockningsprogram, inklusive flera delar som automatiskt läge: utvecklar program självständigt från en 3D-modell; interaktivt läge: används för generering/redigering/kompletterande operationer och simulator: bedömer de resultat som erhållits på maskinen virtuellt.

– Ett medvetet, enkelt och självklart val av maskinteknik där marknadsledande Salvagnini har gett oss all support och service från upphandling, fabriksbesök, tester av utvalda artiklar och FAT, säger Rickard Petersson på inköp som arbetat över 20 år på Alfing i Älmhult.

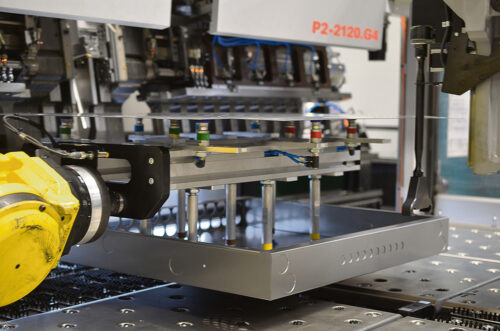

Alfing Produktion har under 2024 investerat i den allra senaste tekniken genom att köpa in en P2 panelbockningsmaskin från Salvagnini. Denna toppmoderna maskin möjliggör ökad effektivitet och mångsidighet i produktionsprocesserna.

– Maskinen är imponerande mångsidig inom plåtformning. Med en kapacitet att hantera plåttjocklekar från 0,4 mm till 3 mm erbjuder den flexibilitet för olika produktionsbehov. Dess universella bockblad och avsaknad av ställtid ökar produktiviteten avsevärt, vilket innebär att vi nu är redo att ta våra produktionsprocesser till nästa nivå, säger Rickard Gustavsson som arbetar med inköp och produktionsplanering på Alfing i Älmhult.

– Den smarta tekniken bakom maskinens anpassningsbara process säkerställer hög kvalitet och minimerar avfall, vilket förbättrar arbetsflöde, säkerhet och slutresultat. Dessutom är P2-maskinen miljövänlig med en låg energiförbrukning på endast 4 kW, vilket bidrar till både hållbar och ansvarsfull produktion, säger Erik Arden maskinsäljare Salvagnini Scandinavia.

Nytt koncept – Robotik som ett medel för att möta marknadsutmaningar

P-Robot, robotisering har aldrig varit så enkel. Det är i detta sammanhang som Salvagnini introducerade P-Robot under 2022, en applikation som kombinerar en panelbockningsmaskin med en robot för att producera kit, sats och enskilda delar. P-Robot är en smart lösning, betydligt enklare än de som redan finns på marknaden: den är lätt att programmera och använda, och kan exponentiellt förbättra panelbockens flexibilitet och produktivitet.

P-Robot-konfigurationen kan anpassas då Salvagnini erbjuder både enkla produktionsflöden med enbart lastnings-/avlastningsassistans och mer komplexa system som till exempel inkluderar automatisk pallhantering eller integrationer med tredjepartssystem, såsom arbetsstationer för hörnformning, märkning, lasermärkning, nitning och svetsning.

De vändbara gripenheterna anpassar sig automatiskt efter storleken på den del som hanteras. Den är utrustad med sugkoppar på båda sidor som används för att plocka upp den färdiga delen från panelbockens arbetsbord och, under maskerad tid, ersätta den med en ny del som ska bockas. Allt detta bidrar till att optimera lastnings- och avlastningstider för plåt, förbättra produktionstakten och minska stilleståndstiderna avsevärt.

P-Robot används för att välja den mest lämpliga strategin utifrån aktuella produktionsbehov. Under obemannade skift, eller i produktionsmiljöer där en enda operatör övervakar flera system, arbetar P-Roboten naturligt i R2R-läge (robot till robot) och hanterar lastning, avlastning och, om nödvändigt, stapling av delarna. Men detta är inte en exklusiv strategi – samma P-Robot kan arbeta i olika lägen, sömlöst och utan omställning. I R2H-läge (robot till människa) ansvarar roboten enbart för att lasta in den plana delen, medan operatören ansvarar för att avlägsna panelen. Denna strategi är fördelaktig om operatören behöver slutföra bearbetningen av panelen på en annan arbetsstation, till exempel med en kantpress eller en svetsmaskin. I H2R-läge (människa till robot) är det operatören som lastar den plana delen på arbetsytan, medan roboten avlastar panelen i slutet av cykeln. Denna strategi är användbar för att hantera mycket varierande enstycksproduktioner. Samtidigt förblir panelbocken också tillgänglig för arbeten som hanteras helt av operatören.

Panelbockningsprogrammet skapas med STREAMBEND och kan användas utan några förändringar, både på P-Robot och på standard panelbockningsmaskiner. På maskinens styrsystem tar MOVE-mjukvaran emot panelbockningsprogrammet, genererar måtten för den plana delen och den färdiga panelen, och använder dessa data för att automatiskt skapa robotens rörelsebanor. MOVE styr även robotens mellanrörelser självständigt, vilket innebär att operatören endast behöver utföra ett begränsat antal moment. Det är ett genuint smart utbildningssystem som gör off-line-programmering av roboten överflödig.

Och med integreringen av RVS-tillvalet, ett artificiellt visionssystem unikt på marknaden, kan P-Robot identifiera och bearbeta delar helt autonomt. Med hjälp av kameror och sensorer skapar visionssystemet en bild av omgivningen och tolkar den med artificiell intelligens. RVS känner igen delarna, skiljer ut enskilda plåtar och identifierar positionen för pallar och staplar utan behov av referenspunkter. All denna information delas i realtid med panelbockningsmaskinen och roboten, som anpassar sig självständigt för att säkerställa att plåten hanteras och positioneras med hög precision.

Som vi tidigare nämnt är det mycket viktigt inom underleverantörsbranschen att ha rätt tillverkningsprocess för varje produkt för att vara konkurrenskraftig framför allt mot låglöneländer. I det här projektet började vi som alltid med att göra en djupdykning i kundens produkter. Här insåg vi snabbt att vi har cirka 6000 kantpresstimmar som vi kan omvandla till endast 800 panelbockstimmar.

Den smarta tekniken bakom maskinens universella bockblad och avsaknad av ställtid ökar produktiviteten.

– Jag vill framhålla operatörer och arbetsledarna. Efter genomförd utbildning här i Värnamo har detta gäng genomfört ett [imponerande] arbete under de första 8-9 månaderna genom att programmera och producera över 800 nya panelbocksjobb, både manuella och robotprogram på de artiklar med lite större volym, en mycket imponerande siffra. Jag gillar verkligen sättet hur arbetsledarna och operatörerna jobbar tillsammans på Alfing att ifrågasätta alla detaljer som idag produceras i traditionell kantpress och ställer frågan kan vi köra den effektivare i P2:an?

Personal och utbildning är en mycket viktig del i maskininvesteringar, vilket vi lägger stor vikt vid redan från start med en 5 dagars grundutbildning tillsammans med vårt utbildningsteam. Efterföljande period har operatörerna direktkontakt med våra utbildare som stödjer i programmeringsprocessen. Vår filosofi är, tveka aldrig att ringa till oss om du kör fast, vi finns här för er skull. Det bästa vi vet är att våra anläggningar producerar till max, då får inte programmeringen bli en flaskhals.

I och med att P2 2120 är fullt utrustad med bland annat CLA-SIM, P-verktyg och Option Cut gör att väldigt stor del av Alfings produktion går att tillverka i panelbocken, detta utan några ställtider, säger Erik Arden Salvagnini Scandinavia.