Intressant rubrik som ”peppar” tidningens redaktör, till att åka till Örebro och ta reda på mer om vad som händer inom 3D print i metall. Ett företag som sticker ut är svenska AMEXCI som har något stort och spännande på gång. Att man dessutom investerar i bearbetningsmaskiner och satsar på ny gnistbearbetningsteknik inom kapning av byggplattor, ger förhoppningsvis tidningens läsare insyn i ny teknik.

AMEXCI har flyttat sin verksamhet från Karlskoga till en helt nybyggd anläggning på 4 700 kvadratmeter i Örebro som uppmärksammats av flera medier. Enligt företaget markerar det ett betydande steg framåt i uppdraget att främja industriell 3D-print av metall i hela Europa.

Sommaren 2023 tillkännagav företaget en satsning för att öka tillverkningskapaciteten rejält. Det görs genom att investera i en helt ny specialanpassad produktionsanläggning och den senaste AM-tekniken för additiv tillverkning i metall.

AMEXCI har skrivit i ett pressmeddelande att flytten är en viktig milstolpe i företagets utveckling och att det innebär en ökad kapacitet, inte minst när det kommer till att använda tekniken för serietillverkning. I konceptet finns också en produktionsenhet i Tammerfors Finland som tillsammans med Örebro genererar stora fördelar och en extra ordinär expertis inom 3D print för europeiska kunder inom segment som Aerospace, Military Defence och Automotive med flera.

AMEXCI grundades i december 2017 på initiativ av Marcus Wallenberg med målet att industrin snabbare skall kunna accelerera sin användning av additiv tillverkning. Bolaget ägs idag bl.a. av industrijättar som SAAB, Ericsson, Scania och investmentbolaget FAM.

Sedan starten har AMEXCI genomgått en större expansion och förfinat sina processer för att kunna betjäna ett brett spektrum av industrier. Affärsmodellen kombinerar akademi, forskning och produktion och bolaget har på det sättet byggt en stor expertis inom AM.

Med toppmodern maskinpark i sin anläggning i Örebro, är AMEXCI rustat för att kunna stödja traditionell industri i varje-steg i processen och erbjuda en sömlös end-to-end-lösning, från tidig utveckling till fullskalig serieproduktion.

– Vår specialdesignade anläggning med spjutspetsteknologi är en riktig ”game-changer” för AMEXCI och avgörande för vår tillväxt, eftersom detta ger vårt dedikerade team möjlighet att till fullo utnyttja sin expertis och potential.

– Genom åren har vi byggt upp en djup kompetens och ett dedikerat team av medarbetare i Sverige och Finland, som är hjärtat i allt vi gör. Våra medarbetares djupa engagemang och expertis inom bland annat design, simulering, produktion, materialanalys och efterbearbetning, gör att vi kan tillhandahålla skräddarsydda, högkvalitativa lösningar i varje skede av AM-processen, säger VD Edvin Resebo.

Upptäcka framtidens tillverkningsteknologi, AMEXCI är specialiserade på 3D-utskrifter i metall.

– Vår mission är tydlig, att allt fler industriföretag ska upptäcka möjligheterna med additiv tillverkning även för serieproduktion, säger VD Edvin Resebo.

Idag når man en mycket bredare kundkrets också långt bortom ägargruppen med stark tillväxt inom rymd, flyg och försvar liksom Automotive och energibranschen.

– Det handlar om komplexa produkter i komplexa material och relativt låga serier, inbyggda i traditionella produkter och det är som hand i handske för vad den här tekniken är bra på, säger Edvin.

– Det känns väldigt intressant och inspirerande att vi nu hittar tillsammans med våra kunder olika applikationer, där vi kan printa större detaljer men också möjlighet att printa många mindre detaljer på samma bädd vilket innebär kortare ställtider och bättre kostnadsbild för serieproduktion. Här ligger också fokus för AMEXCI framåt.

– AMEXCI har de bästa förutsättningar att nu och de kommande åren framtidsäkra våra tillverkningsresurser och erbjuda marknaden optimala förutsättningar att tillsammans med vårt team tillverka 3D print komponenter i världsklass, säger Karin Holst och Edvin tillägger;

– Vi gillar utmaningar och vi gillar att lösa svåra problem.

– Vi vill växa på serieproduktionssidan och det är jätteroligt att se att svensk industri i allt större utsträckning, vill satsa på additiv tillverkning, säger Edvin Resebo.

Trots att additiv tillverkning som teknik har funnits länge, så förknippas den fortfarande av de flesta med prototyptillverkning.

– Det är ju därifrån tekniken kommer. Men där AM-tekniken befinner sig idag ser man industriella maskiner som är mycket mer produktiva, som kan producera större och fler detaljer med bibehållen teknik och kvalitet, säger Edvin.

– Företaget AMEXCI investerar nu kraftigt för att möta behoven och vi är fullmatade med den senaste industriella 3D-printteknologin som finns tillgänglig på marknaden.

– Vårt fokus framåt ligger helt på laser- och pulverbäddteknologi för metalliska material. Här ser vi nu möjligheter att växa med vårt materiallabb och efterbearbetningsprocesser, så att vi kan leverera produkter från ax till limpa, säger Edvin Resebo.

Karin Holst arbetar med försäljning och marknad på AMEXCI och upplever att Additiv tillverkning – AM, innebär stora kostnadsfördelar för företag som anammar tekniken, när det används för rätt typ av applikation och en produkt eller lösning, kan bli det som sätter ett företag långt framför sina konkurrenter. För att fler ska våga testa teknologin i produktion krävs dock en ökad kunskap i kombination med försäljning och information på bredare basis och samarbeten. Jag tror att detta bara är början på en resa och ett teknikkliv inom AM teknologi där vi på AMEXCI kommer att göra vårt yttersta för att fortsätta guida och stödja företag på denna resa in i framtiden, säger Karin Holst.

– Vi ser nu att många företag testar nya metoder för 3D-printing i metall som förväntas ge stora effekter för framtidens tillverkningsprocess. Inom branschen gäller det att ligga i frontlinjen för såväl teknologier som utveckling och tillverkning, och företaget satsar stort både på egen forskning och på samarbeten med bland annat svenska och finländska universitet, säger Edvin Resebo.

Alternativa eller traditionella tillverkningsmetoder, varför inte både och.

Nu börjar den nya produktionstekniken etablera sig på verkstadsgolven. 3D – AM, friformsframställning, kärt barn har många namn. Metoder inom tillverkningsindustrin som tidigare bara använts för att ta fram som prototyper kan nu ersätta vissa traditionella tillverkningssätt.

– Och tittar vi i backspegeln när vi startade företaget i Karlskoga för sju år sedan och jämför med idag, så vet industrin vad 3D print handlar om. Vi behöver inte missionera om tekniken utan vi ser och hör i våra kontakter med en bred industri att allt fler teknikföretag förbereder för en framtid där fler produkter tillverkas av 3D-skrivare. På våra högskolor pågår nu en febril jakt på kunskap i ämnet och där man i olika projekt fristående och i samarbete med företag behöver titta på kunskapen om additiv tillverkning och lära sig vilka fördelarna med den nya tekniken. Då krävs det också att man har kunskap om traditionell tillverkning, så att man vet när och hur man ska använda AM, säger Karin Holst.

Tillverkningsindustrin förändras i snabb takt dels med digitaliseringen, nya metoder och alltmer lättviktiga material för komponentlösningar och ämnet är spännande.

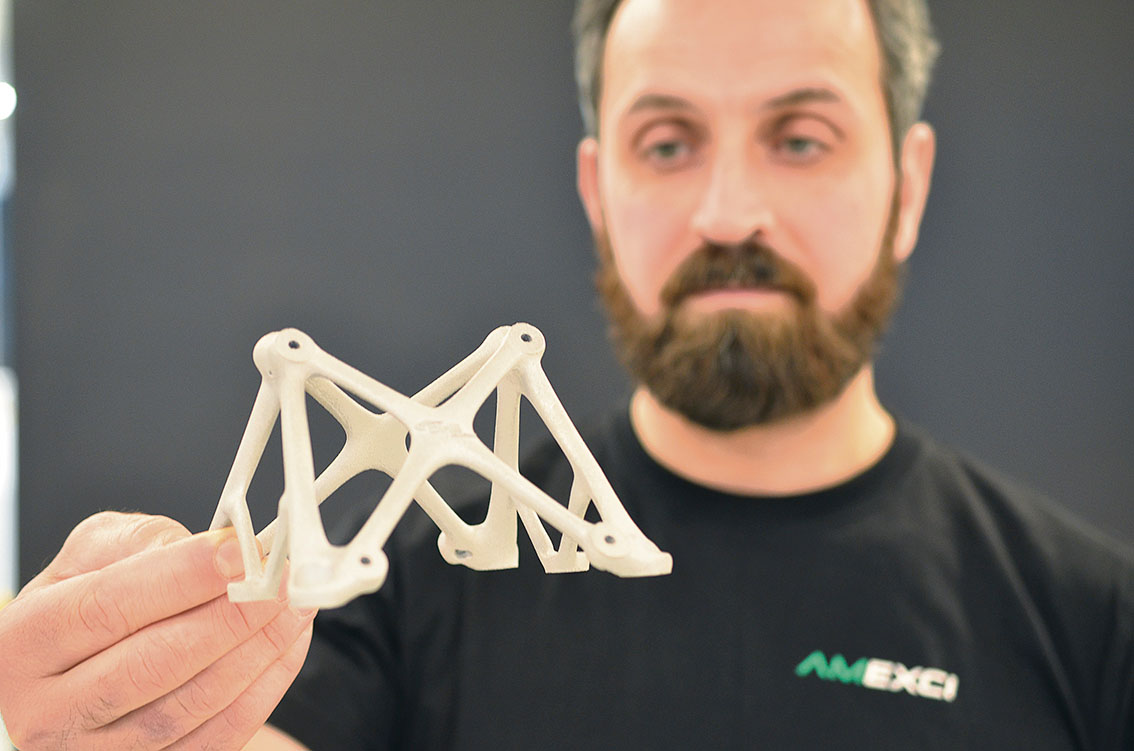

Teknologin kan skapa komplexa former som inte kan tillverkas med ”traditionella” metoder, såsom gjutning, formning och bearbetning. Additiv tillverkning introducerar också nya designmöjligheter, inklusive möjligheten att kombinera flera komponenter, olika material i produktionen, minimera användningen av material och minska verktygskostnader.

Kapning med ” elektrisk bandsåg”.

Tillverkningsindustrin idag är en komplex värld där ständigt nya och högre kravspecifikationer men också nya maskinlösningar betyder att en leverantör av maskiner behöver vara expert på teknologi samt många år av erfarenhet och kompetens.

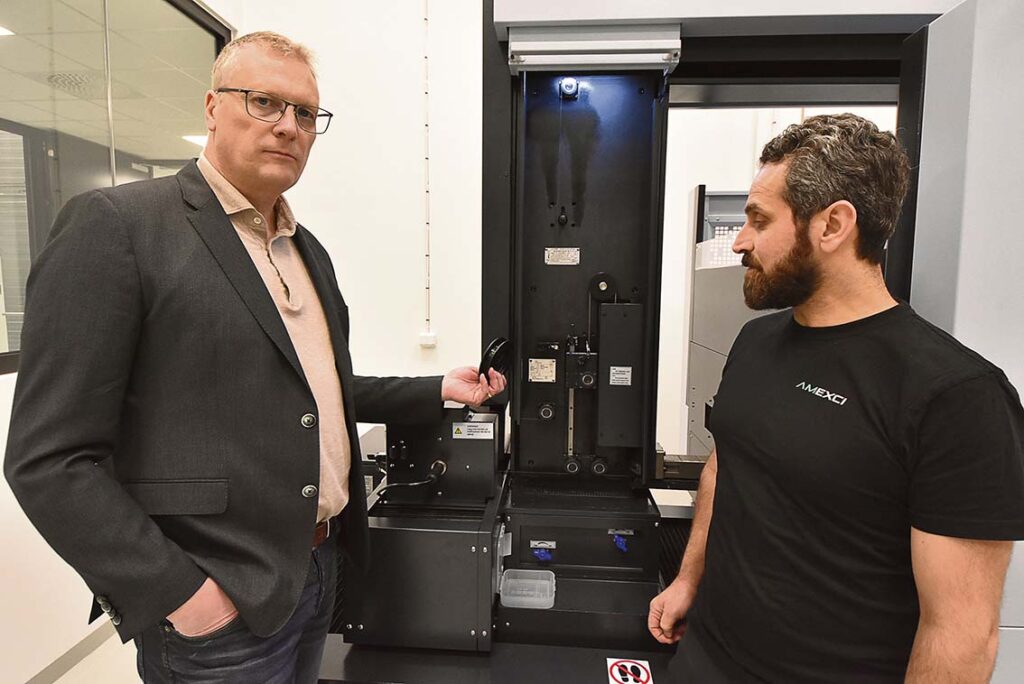

Mikrar vi ned det till vårt besök hos AMEXCI så fanns ett behov av ny teknologi i efterbearbetningen av 3D printade komponenter.

Med en bakomliggande kontakt med FC Maskin och Fredrik Claesson så fanns det stora möjligheter att ersätta ett problem med en lösning.

– Vi har en specialtillverkad men traditionell bandsåg med roterande verktygsblad där ett bord med roterande axel skjuter hela byggplattan genom kapningen. En grövre avverkningsmetod som ofta kräver efterbearbetning men manuell slipning, vilket tar tid och är extra arbetsamt för våra operatörer, speciellt vid större serier, förklarar Edvin Resebo och fortsätter;

– Vi kontaktade Fredrik Claesson för att hitta en process där vi slipper manuell efterbearbetning och arbetssätt som inte är ergonomiskt optimalt, ej heller den kvalitet som vi mer och mer eftersträvar när vi kapar blocksupporten på våra byggplattor.

– Det fina med trådgnistning som teknik är att man får en helt färdig yta på detaljen som inte kräver efterbearbetning. Och här hittade jag ny teknik hos en specialist och tillverkare i SSG EDM. SSG var den tillverkaren som uppfann Molybdenum trådgnisten.

– Det var faktiskt mina italienska branschkollegor som förslog att plocka upp detta i Sverige, då de har sålt ca 45 maskiner i Italien och då framför allt för att kapa 3D printade detaljer. Det som skiljer sig från en vanlig trådgnist är att man använder molybdenumtråd. Den har högre smältpunkt så den går helt enkelt inte av så lätt. Det gör att man kan återanvända tråden, den går ”fram och tillbaka”. Lite som en elektrifierad bandsåg men med väldigt hög noggrannhet.

– SSG gnisten blir ekonomiskt fördelaktig i drift och har ett bra inköpspris mot en vanlig trådgnist. AMEXCI maskinen är en av de större modellerna med ett slag på X800 Y600 Z800 mm. Minsta SSG modellen är X400 Y300 Z300 mm, säger Fredrik Claesson.

– Jag har flera förfrågningar där man vill dela svarvade detaljer som man vill kunna mäta inuti. Idag så sågar man itu dessa detaljer med resultat att man får massa grader där man vill mäta. Gnistningen är gradfri och när man kan investera i en maskin till ett attraktivt pris, så blir detta väldigt intressant. Spännande med ett nytt segment där gnistning kan förenkla för många företag, avslutar Fredrik Claesson på FC Maskin.