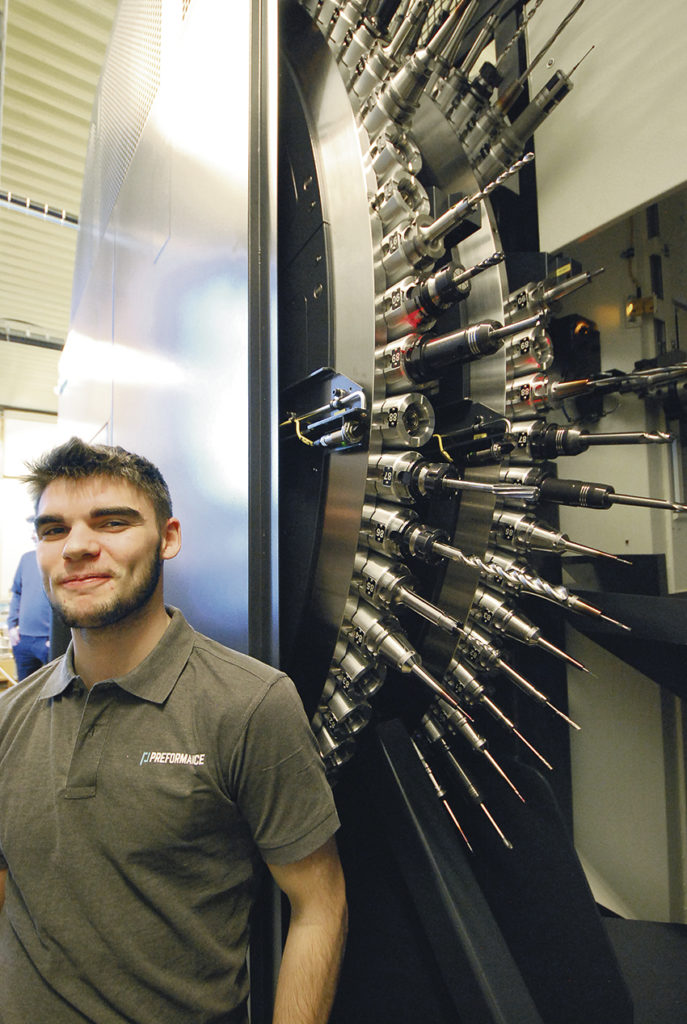

Framåtsträvande och med ett stort teknikintresse;

Markus Johansson maskinsäljare DMG MORI, Tobias Andersson CAM/automation, Kalle

Andersson maskinoperatör och Henrik Arnesson försäljning/ marknad Preformance AB.

Bakom nystartade Preformance AB i Tenhult döljer sig kunskap och erfarenhet där grundarna och de fyra delägarna till företaget är några av Sveriges mest rutinerade prototyptillverkare av formsprutade plastdetaljer. Kombinationen av medarbetarnas olika spetskompetenser lyfter verkstadens prototyp och lågvolymstillverkning till en helt ny nivå.

– Vi är långt ifrån ”rookies” i den här branschen. Många känner till oss sedan tidigare och för andra blir vi nya bekantskaper när vi tar prototyp- och lågvolymstillverkning av formsprutade plastdetaljer till nästa nivå. Under flera decennier har vi i olika roller och på olika arbetsplatser framgångsrikt arbetat fram strukturer för att integrera alla verksamma processer i ett flöde. Nu har vi systematiskt full koll på varje moment från order till leverans. Detta skapar ordning, reda och effektivitet för att leverera rätt kvalitet i rätt tid, säger, Henrik Arnesson som är en av delägarna.

Man blir som tidningsredaktör nyfiken på riktigt, hur människor fyllda med kompetens och erfarenhet bygger ett produktionsbolag för framtiden i en bransch som står inför stora utmaningar.

Många industrier lever idag i en situation av ständig förändring, ökade krav med sänkta produktions- och leveranstider, detta går snabbare än någonsin. Det ställer höga krav på medarbetarnas kompetens och den produktionsutrustning som finns att tillgå. Ett samarbete i en hybridvärld mellan människa, datastyrda maskinsystem och mjukvara är den enda framkomliga vägen för konkurrenskraftig produktion i en komplex digital värld.

Konstruktionen medger spindeleffekter upp till 1600 Nm under simultan körning och man behöver aldrig låsa B-axeln under bearbetning!

Genom kylning och en glasskala som sitter på B-axelns lagring, kan vi uppnå extrema noggrannheter. Ett litet vinkelfel vid spindelnosen, skulle bli gigantisk vid verktygspetsen om du har 550 mm långa verktyg (standard på maskinen). Ca 95% av duoBLOCK maskinerna säljs med B-axel, för de som önskar bearbeta negativa vinklar finns även en A-axel (typ gaffelhuvud). HSK 63, 20 000 rpm spindel sitter i maskinen, det finns ett tiotal andra spindelalternativ beroende på applikation, säger Markus Johansson DMG MORI.

Många tycker det låter lite skrämmande men industrin lämnar nu i mångt och mycket sin trygghetszon och ger sig ut på för många lite av okänd mark men det är ett måste för överlevnad, helt enkelt. På det nystartade företaget Performace AB i Tenhult omfamnar medarbetarna utvecklingen och konstaterar att man står inför stora förändringar i de konventionella arbetssätten och processer som idag speglar vardagen och dominerar bland verktygsmakare världen över.

Ökad produktivitet, minskade kvalitetsproblem, ökad effektivitet, minskade kostnader, ökad kundnöjdhet är givetvis något eftersträvansvärt. Också ord som förekommer i alla sammanhang idag när man läser om industrins kamp för lönsamhet och ibland ren överlevnad. Hur tacklar Performance AB problemet frågar vi, Henrik Arnesson och Tobias Andersson.

– Vi är nu i processen att utveckla något som vi kan kalla verktygstillverkning 2.0. Det handlar om allt från nya tekniska lösningar till ett förändrat arbetssätt jämfört med traditionellt verktygsmakeri. Komplicerat? Ja.

– Det kräver en hög kompetens och en samsyn och gemensamt tankesätt internt runt hur man kan ”revolutionera” digitala processer och bygga framgång.

– Flera av våra medarbetare kanske känns igen av många i branschen sedan tidigare, då några av oss drev verktygsmakeriet Premould som fanns mellan 2003 och 2018. För andra blir vi nya bekantskaper när vi nu tar prototyp- och lågvolymstillverkning av formsprutade plastdetaljer till en helt ny nivå. Under flera decennier har vi i olika roller och på olika arbetsplatser framgångsrikt arbetat fram strukturer för att integrera alla verksamma processer i ett flöde. Nu har vi i en digital struktur byggt upp systematik och kontroll på varje moment från order till leverans. Detta skapar ordning, reda och effektivitet för att leverera rätt kvalitet

i rätt tid, säger Tobias Andersson.

– Så våra ledord är förkorta ledtider för framtagande av ett komplett verktyg och höja kvalitén. Och för att klara detta ligger det i vårt arbetssätt att desto mer vi digitaliserar och automatiserar våra processer desto mindre påverkade blir vi av mänskliga fel. Alla arbetar med en gemensam digital helhetsmodell där allt från start till mål är uppstyrt. Från förfrågan hela vägen till plastdetalj i ett flöde som är hundraprocentigt satt som blir ett processfönster för vårt arbetssätt som är automatisera, digitalisera och standardisera allt arbete från för- till efterkalkyl, säger Henrik Arnesson.

Ska svensk industri stå stark i den globala konkurrensen måste personalstyrkan i både små och stora företag ha en hög kompetens

– Vi är ett företag där känsla, erfarenhet och digitalisering går hand i hand där vi nyttjar det bästa av två världar. Mänsklig erfarenhet och digital struktur. Företaget har en platt organisation där alla medarbetare är nyckelpersoner. Vi har en tydlig gemensam målbild och strategi. Vi är också övertygade om att en smått manisk struktur är den viktigaste faktorn, säger Henrik Arnesson

Hur skapar man flyt i sin produktion? Genom att styra upp varje moment i produktionsprocessen. Man automatiserar och digitaliserar ständigt alla steg för att minimera risken för fel. Man integrerar marknadens bästa programvaror, maskiner och kopplar dessa till affärssystemet.

Att använda olika palettstorlekar innebär att fixtureringen lättare anpassas efter arbetsstyckets storlek vilket ger optimal bearbetningstillgänglighet samt att magasinkapaciteten utnyttjas effektivt.

Transformerenheten kan hantera 1 – 3 bearbetningsmaskiner beroende på tillgänglighet och plats. Med automation kan maskinen utnyttjas 24/7. Många av System 3R-s kunder producerar upp till 150 spindeltimmar per vecka även om seriestorlekarna är små, typ 1- 5 st. Systemet är uppbyggt så att det är enkelt att ladda, plundra, stoppa samt prioritera om jobb. System 3R har ett brett produktprogram gällande automation och tillhörande software samt nollpunktssystem.

Textkommentar; Per Nilsson GF System3R.

Digitalisering och datorstyrd produktion.

Bolaget är igång som sagts sedan sommaren i sina fina lokaler, där det numera finns en helt ny maskinpark med både plastsprutor, bandsåg och som vi skall fokusera på snart en 5-axlig DMG MORI DMU 80 P duoBLOCK. Det har varit bråda dagar, inga pauser som vi förstår.

Vi skall prata lite med Tobias Andersson som är den som är den som främst arbetar med den digital produktionen på företaget. Digitaliserad och automatiserad produktion är en självklarhet för Tobias och han säger;

– Jag har alltid varit intresserad av datastyrd produktion och att förenkla programmering och beredning, ta bort tråkiga arbetsmoment och automatisera. Så processen på Preformance är digitaliserad och vi har kontroll på hela produktionen i vår egen regi. En nödvändighet för att skapa säkerhet och möta kraven på ledtider.

När började processerna med att digitalisera och automatisera vårt verktygsmakeri, frågar jag Tobias Andersson.

– Jag började arbeta med digital produktion redan 2008, långt före Industri 4.0 och digitaliseringsvågen som nu är här i allra högsta grad. Jag började då, på min tidigare arbetsplats att effektivisera framförallt NC-programmering för tidigare arbetssätt var riktigt tråkigt. Samma arbete hela tiden och det var tidskrävande, säger Tobias Andersson.

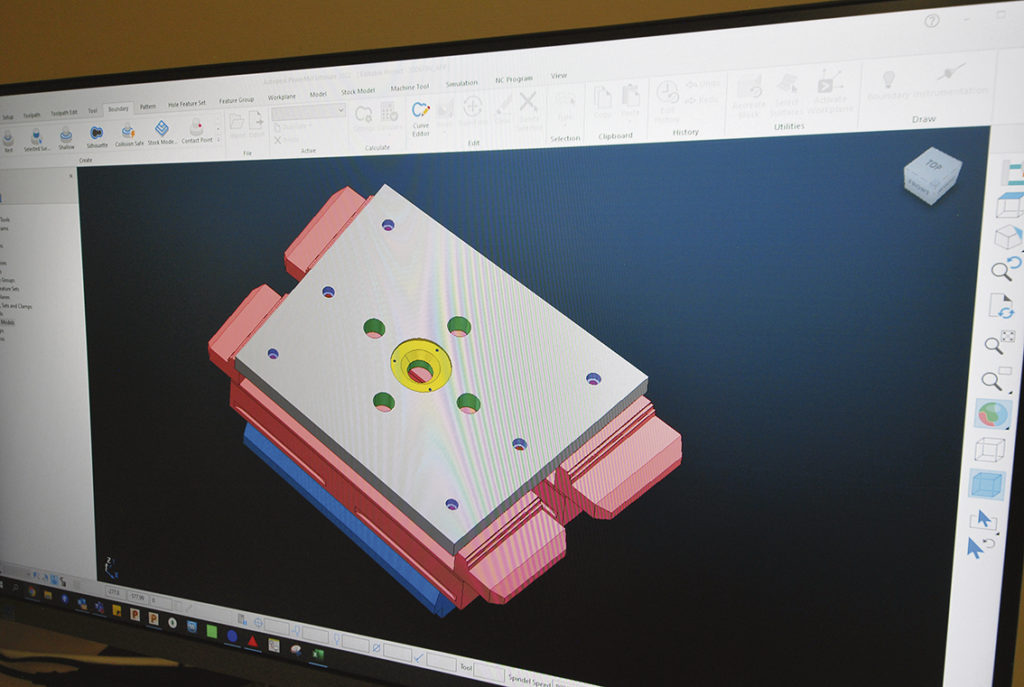

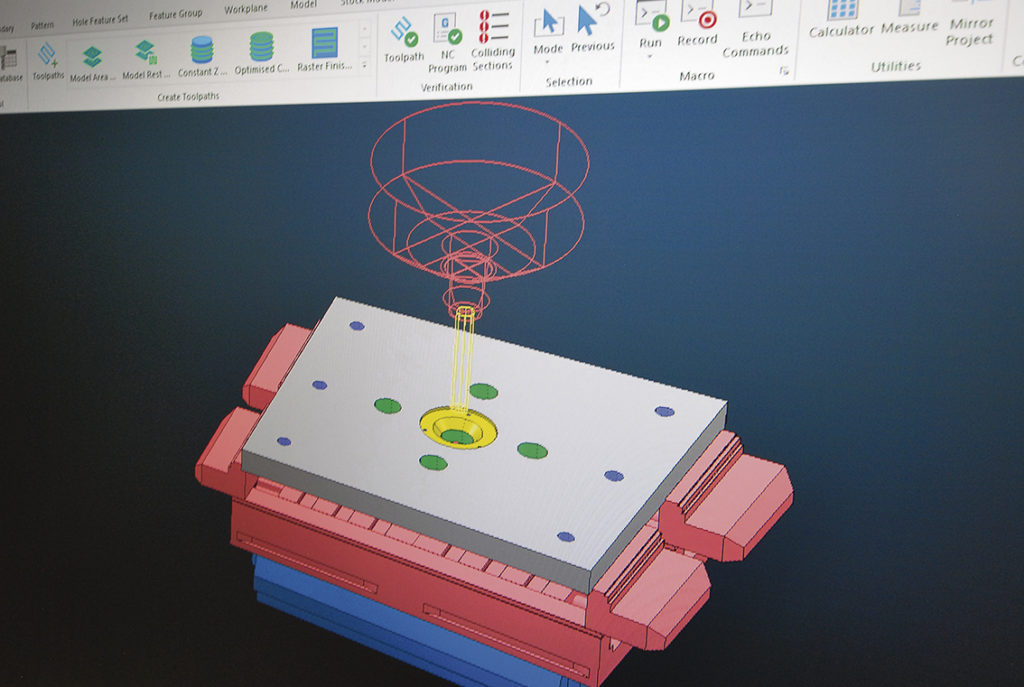

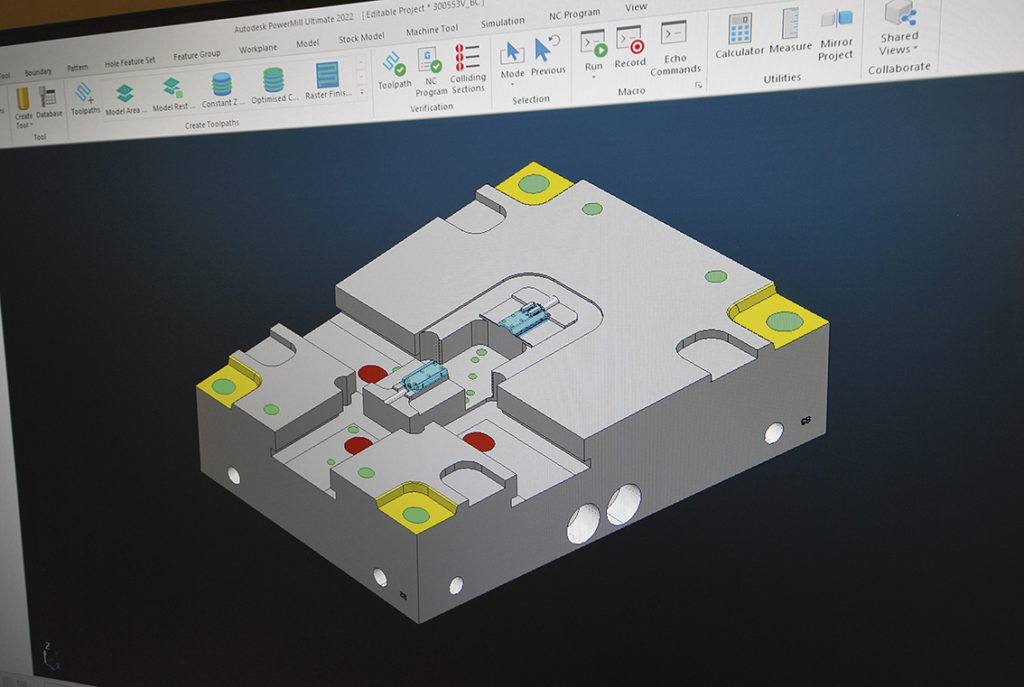

– Arbetade även som konsult under dessa år och då lärde jag mig att programmera i C# och Javascript och då kunde jag göra ett eget program som styrde vårt CAM program. Så började det och efter det har jag spunnit vidare och det har varit en utmaning. Idag handlar det om att med egenutvecklade programvaror stödja och länka ihop vårt affärssystem, CAD Topsolid, CAM Powermill och maskinparken och skapa ett automatiserat digitalt flöde.

– Det betyder ett snabbare förlopp än det traditionella som mer än halverar CAD/CAM tiden i snitt med 50 – 80 %, säger en nöjd Tobias.

Automatiserad 5-axlig bearbetning i den bästa av världar

Trenderna är många och teknikutvecklingen går rasande snabbt. Tidningens redaktör ser trender ute på reportageresorna att allt fler lägger ett stort fokus på digitalisering och automatisering, det är bara att läsa flera av reportagen i denna utgåva. Därför är det inte konstigt alls att Preformance i Tenhult valde DMG MORI som maskinleverantör. Många av dem som arbetar på företaget har dessutom goda erfarenheter av maskinfabrikatet.

Markus Johansson maskinsäljare DMG MORI kommer med input;

En av de enskilt största åtgärderna för att öka tillgänglighet och lönsamhet är enligt Markus att investera i stora verktygsmagasin, så operatören slipper onödig och tidskrävande verktygshantering. Så på DMG MORI DMU 80 P duoBLOCK, som maskinen heter har man 180 verktygsplatser för främst obemannad produktion.

– Man har också optimerat bort gnistoperationer på formverktygen (för att få vassa inv hörn) vilket kräver små mikrofräsverktyg, ned till dia 0,4 mm.

Tekniska data DMU 80 P:

Max detaljstorlek dia 950 mm, höjd 1450 mm. Max bordsbelastning 1800 kg, max verktyglängd 550 mm. Spindel 20 000 rpm HSK 63 (option HSK 100). Antal verktyg 180 st (option upp till 363 st).

Markus Johansson får slutorden och de är berömmande;

– Jag är mycket imponerad av grabbarna och Preformance sätt att snabbt komma igång med produktionen i en helt ny maskin och en helt oerfaren maskinoperatör, som så ofta tar sin tid. Många företag behöver veckor och ibland månader för att komma igång ordentligt med sin produktion och med all respekt så förstår jag att man arbetar med olika förutsättningar för olika företag.

– Vi pratar i branschen om en max tillgänglighet/maskintid på 168 timmar på en vecka. Som nystartat företag har Preformance fått ut 500 spindeltimmar per månad vilket är helt unikt, säger Markus. Här har det varit full gas från dag ett med en beläggning på 88 %, otroligt bra. Sammanfattar Markus Johansson DMG MORI. – När vi räknar på tillgängligheten i maskinen för obemannad produktion så är målet vardagar 15 timmar batsch. Tittar vi på helg från fredag kl 14 till måndag kl 06, då handlar det om 65 timmar produktion, säger Tobias andersson och han ser väldigt nöjd ut.