Ljungby CNC teknik AB är ett framåttänkande företag inom skärande bearbetning som nu trycker på gaspedalen.

– Vi ser ljust på vår verksamhet och har nu investerat i maskiner och utrustning för att stå väl utrustade inför framtiden. Med våra nya automationsceller kan vi växa teoretiskt med 30 % eller mer i omsättningen och det handlar givetvis om att utnyttja dygnets timmar så mycket det går. Obemannade körningar med och utan bevakning är svensk industris framtid. Dessutom så har vi en mycket duktig personal som bidrar till utvecklingen, ingen nämnd ingen glömd.

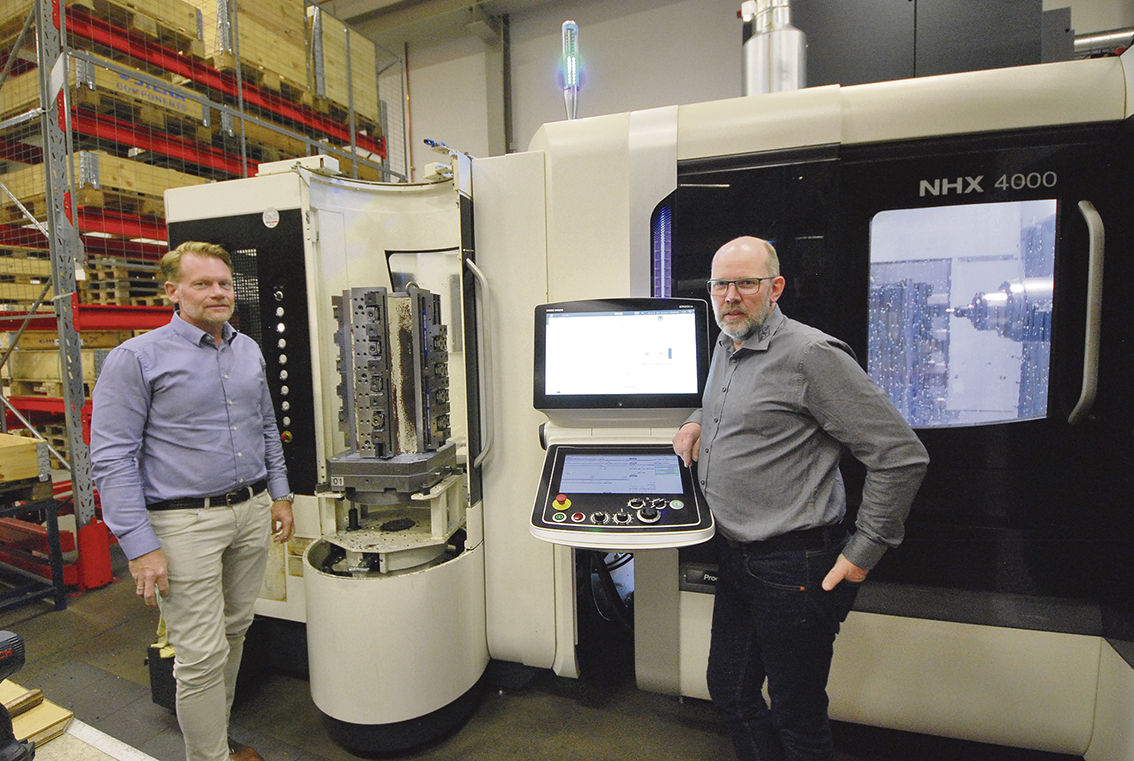

– Svensk industri har under många år automatiserat men det handlar då ofta om större företag med i de flesta fall egna produkter. Här ser vi nu en legotillverkare som är ett mindre företag men som tänker större, säger Anders Wikström maskinsäljare på DMG MORI.

Vi träffas över en fika och vi är fler än vanligt runt bordet. Här sitter Ljungby CNC-Tekniks ägare Andreas Karlsson, hans produktionsutvecklare Kristoffer Järlid, maskinsäljaren Anders Wikström DMG MORI, Daniel Götesson verktygssäljare på ISCAR Sverige och Roger Arvidsson som jobbar med uppspänningsteknik på Standardmekano.

Vi skall diskutera, skriva och informera om hur alla parter tillsammans lyckades få till en totallösning i en produktionscell där varje inblandad leverantör av utrustning har stått för var sin pusselbit, i det stora pusslet som kallas produktivitet och effektivitet.

Andreas Karlsson tar ordet, det är hans företag som under de senaste tre åren investerat 10-tals miljoner i sin verkstad, men som sagt inte utan hjälp.

–Vi tar nu flera teknikkliv i vårt arbete att bli en ledande leverantör som legotillverkare. Det handlar i stort om att öka vår produktionskapacitet, utnyttja fler spindeltimmar per dygn och om att digitalisera vår verksamhet.

Dagens hetaste fråga är naturligtvis hur kurvan för industrins återhämtning kommer att se ut.

– Vad vi kan konstatera är att vi kommer att gå stärkta ur krisen och är väl förberedda för industrins omstart, säger Andreas Karlsson och förklarar att han under finanskrisen gjorde flera misstag som han lärt sig av och Andreas rutin och inställning smittar av sig på de unga medarbetarna. Företaget med 19 anställda har en medelålder på knappt 40 år.

Andreas Karlsson har varit med ända sedan starten av verkstadsföretaget 1998. De var då fyra delägare men sedan tre år tillbaka är Andreas ensam ägare. Idag lever Andreas sitt livs dröm, att vara verkstadsägare och egen företagare.

– Redan vid 22 års ålder var man egen och mitt råd är att lyda magkänslan om man vill något i livet så är det bara att försöka. Jag har aldrig ångrat mig och mina ledord som företagare är lönsamhet och en riktigt bra personalvård. Man skall alltid ge intresserade människor chansen att utvecklas.

Verkstadsföretaget på Fabriksgatan 25, arbetar med små och medelstora företag på den svenska marknaden. Man har sina kunder i ett upptagningsområde som är hela Sverige i princip, från Umeå i norr till Ystad i söder. Man bearbetar alla typer av material. De flesta kunderna har en egen produkt där Ljungby CNC Teknik kan påverka konstruktionen genom att ha ett tätt samarbete med konstruktören.

– Coronasmittan får inte hindra oss att planera för framtiden. Och i dessa tider ger ett lägre orderläge oss nu möjligheter att tänka och planera. Man skall inte tänka ställa in utan tänka ställa om, säger Andreas Karlsson och alla runt bordet håller med.

Andreas och hans anställda jobbar ständigt för att förbättra verksamheten på olika plan. Nu finns tid att arbeta än mer med processer och flöde, där digitalisering är en viktig del i receptet. Under de senaste åren har företaget lagt mycket fokus på att öka lönsamheten, för att växa och utveckla maskinparken med ny teknik. Just nu jobbar man mycket med att hitta bättre körsätt, vilket i sin tur ger bättre kvalitet på produkterna. Just kvalitet är ett viktigt ledord för företaget.

– Det här är en viktig del i utvecklingen. Det är en tuff bransch och lönsamheten är något man måste jobba hårt för. Vi hade en låg vinstmarginal när jag tog över som ensam ägare och det var svårt att få lönsamhet i företaget. Nu har jag satt upp långsiktiga mål för att öka lönsamheten på det vi gör, säger Andreas Karlsson.

De stora pusselbitarna för företagets framtida framgång är helt klart, maskininvesteringarna som startade 2017

Ljungby CNC-Tekniks viktigaste incitament just nu är automatisering av maskiner, för att effektivisera produktionen. Målet är att maskinerna ska gå så länge som möjligt obemannade för det handlar om att tillverka mer per dygn, helt enkelt.

– Vi slog i kapacitetstaket under 2017 och behövde helt enkelt mer maskin- och spindeltid. Vi startade en projektgrupp där vi mycket noggrant sonderade marknaden och fann snabbt att vi kunde koncentrera oss på ett par-tre fabrikat.

– Att DMG MORI hade vuxit sig starkare på den svenska marknaden i och med sammanslagningen av tyska Deckel Maho, Gildemeister och japanska Mori Seiki visste vi och vi passade på att besöka dem på förra Elmia mässan och gick runt och tittade på utbudet bland övriga utställare också, säger Andreas Karlsson och pekar i nästa stund på sin medarbetare Kristoffer Järlid.

– Det var han som i princip övertalade alla på företaget att vi skulle rikta våra blickar på den tysk/japanska maskintillverkaren och Kristoffer berättar;

– Jag gillar verkligen maskinens design, prestanda och framförallt, så handlar det om ergonomi för operatören. Jag tittade speciellt på NXH 4000 som visades på mässan, jag tyckte konceptet såg mycket intressant ut och tillsammans med palettsystemet hade man lyckats bra.

– För jag har också varit maskinoperatör och sedan 2007 stått i fleroperationsmaskiner och vet hur det kan vara med den ergonomiska utformningen, det är rätt stor skillnad faktiskt. Ni var det som sagt en sammanhängande bild med många olika parametrar men ergonomi är viktigt idag. Idag arbetar jag med produktionsutvecklingen här på Ljungby CNC-Teknik så det är klart att jag tittar med flera ”ögon” på hur vår maskinpark skall se ut och fungera.

– Vi ökade ansträngningarna med att hitta ”rätt” maskin för oss, vi kände också att vi skulle ta ett nytt och spännande teknikkliv med DMG MORI och efter långt och moget övervägande med många långa möten så ansåg vi att det var dags att ge ett annat fabrikat chansen, så vi bad dem lämna en offert, säger Andreas Karlsson.

– Som sagts så var det många möten och långa överläggningar innan vi hittade det kunden önskade. Jag har ofta ett bollplank och produktspecialist i Olof Gyllenoxe vid min sida. Olof är applikationsexpert och kan vårt modellprogram och all teknik utan och innantill, säger Anders Wikström.

Första pusselbiten handlade om att hitta rätt maskin och automatisering för framtiden på Ljungby CNC-Teknik. Ett äventyr i sig.

Första maskininvesteringen som vi skall få tekniska fakta kring, den lade givetvis grunden till maskinaffär nummer två. Som Andreas Karlsson säger så fick man mycket gratis tack vare det mycket grundliga arbete som man tillsammans med DMG MORI gjorde inför första maskininvesteringen.

Vi ber Anders Wikström om lite tekniska fakta kring maskininvestering nummer ”ett” och sedan kommer vi naturligt in på investering nummer ”två”, som kan vi avslöja blev lite av en ”copy-cat” men med ”extra mycket av allt”.

– Maskinen är konstruerad och tillverkad i Japan och är en DMG MORI NHX 4000. Palettstorlek 400 x 400 mm. Fem paletter och ett verktygsmagasin med 180 verktyg. Rörelse X/Y/Z: 560/560/660 mm. Palettstorlek 400 x 400 mm. Spindel 15 000rpm 26/18,5 kW. 70 bar genom spindeln. MPC Machine protection control. Verktygsbrottskontroll i magasinet. Detaljinmätning med spindelprobe OMP60.

Automation, 5-RPP palettpool 400×400 mm, varav en är laddstation.

Några meningar om din syn på affären;

– Mycket intressant att få vara med helt från början med möjligheten att kunna diskutera och bolla idéer med kunden samt kollegor. Detta gjorde att vi satte en bra specifikation på maskinen, vilket resulterade i att Ljungby CNC Teknik fick en smakstart med sin investering, svarar Anders.

– Vi var även på ett mycket bra referensbesök tillsamman med en av mina kollegor och hans kund. Detta hjälpte båda kunderna att inte missa något, utan de ställde kompletterande bra frågor till oss på DMG MORI. Jag och Emil Nilsson(säljare) hade toppat upp mötet med Olof Gyllenoxe och Fredrik Arvidsson (produktionstekniker) så att vi skulle kunna svara på alla eventuella frågor som kunde komma upp, ett proffsigt upplägg som gav mersmak, säger Anders Wikström.

Andreas Karlsson igen;

– När vi jämförde vår maskin med två paletter med den nya maskinen med fem paletter så blev utvärderingen att vi fakturerade vi dubbelt så många timmar i fempalettsmaskinen jämfört med tvåpalletsmaskinen.

– Detta är nyckeln till investeringarna, att kalkylerna håller i praktiken på det vi suttit och räknat på under våra möten. Andreas och hans unga medarbetare har fått upp ögonen för tekniken med automation som ger så mycket mer i produktivitet, säger Anders Wikström.

– Vi kan den nya tekniken, vi är inte rädda för att prova nya saker, vi har ung personal som är ”hungriga” på ny teknik. Vi använder verkligen datorstyrd produktion och olika mjukvara i styrsystemet CELOS och vi har givetvis haft konjunkturen med oss, säger Andreas, en mycket lyckad investering som bäddade upp för investering nummer två.

Nästa steg i automatiseringen blev ytterligare ett teknikkliv

Nästa affär kom snabbt inpå den första, endast två år efter första installationen.

– Det om något är ett gott betyg på att vi tänkte och gjorde rätt första gången, säger Anders Wikström och Andreas Karlsson håller med.

– Vi fick så bra utväxling på vår första automationscell från DMG MORI att det var ett enkelt val när vi snabbt behövde utöka vår kapacitet i samma spår.

– Vi träffade återigen Anders Wikström och Olof Gyllenoxe på DMG MORI för att diskutera nästa steg

i vår utveckling mot en högt automatiserad utveckling av vår produktion.

– Våga och ta nästa steg, tänk större, sa hjärtat men hjärnan tänkte, ta det lugnt. Frågan är vem skall man lyssna på när det gäller de två inre rösterna man har. Man måst våga, för att vinna och efter en ny genomgång av teknik och produktivitet/kapacitet med möte på möten och flera kundbesök, fann jag tillsammans med mina medarbetare Kristoffer som jag nämnt tidigare och min produktionschef Jimmy Hagberg att vi kör…

Så nästa stora automationscell från DMG MORI blev verkligen att ”tänka större”,

– Vi investerade nu i en större maskin NHX 5000 vilket betyder palettstorlek 500 x 500 mm. Vidare så gick vi upp till 14 paletters system med ett verktygsmagasin på 240 verktyg, säger Andreas Karlsson, – Och det kändes helt rätt.

Så 26 februari 2020 var det installation och igångkörning av den nya maskinen på plats i Ljungby. Det var premiär i Sverige för denna ”s.k. evighetsmaskin” med oanade möjligheter till obemannad körning dygnet runt.

– Vår kapacitet växte teoretiskt med 30 % över en natt och nu väntar vi bara på att det skall bli bättre tider och att industrin skall göra en omstart efter sommaren, säger Andreas Karlsson.

Vi får redovisat för oss, tekniska fakta av säljare av maskinen/produktionscellen Anders Wikström; DMG MORI NHX 5000 med automation RPS med 14 paletter.

– 4-axlig horisontell fleroperationsmaskin. Rörelse X, Y, Z 730/730/880 mm. Palettstorlek 500×500 mm. Spindel 20 000 rpm 37/26/18,5 kW. Verktygsplatser 240 stycken, 70 bar genom spindeln. MPC Machine Protection Control. Full B-axel. Verktygs brottskontroll i magasinet. Detaljinmätning (spindelprobe) OMP60.

NHX5000 14-RPS Palettpool varav en laddstation 500×500 mm. Styrsystem CELOS med Fanuc 31iB, informerar Anders.

Kommentarer om denna maskininvestering?

– Detta blev som nämnt innan en ”copy” affär eftersom vi gjorde det stora jobbet vid NHX4000 maskinen. Den här gången toppade kunden upp maskinen med 240 verktygsplatser och 14-paletter. Detta för att kunna köra ännu mer obemannat, och få ut fler timmar såklart, säger Anders Wikström.

Vad symboliserar maskinaffärerna utifrån ett DMG MORI perspektiv?

– Vi på DMG MORI tyckte det var extra roligt när en liten/mellanstor kund vill satsa på automation, och har en plan för framtiden. Såklart också att vi tillsammans med kunden diskuterade oss fram till rätt maskin och specifikation. Extra roligt och givande var också att både vi och kunden tog hjälp av våra kollegor, så att vi inte skulle missa något, fortsätter Anders.

Vad är viktigt och i fokus när man automatiserar frågar vi produktionsutvecklare Kristoffer Järlid.

– Helt klart vilka produkter man skall hantera. I vårt fall har vi inga egna produkter utan måste tänka på att vara så flexibla som möjligt och få ut så många produktionstimmar som möjligt på dygnet.

Vilka incitament driver en automation, kan man överautomatisera?

–Det går ju att automatisera på så många olika sätt men målet för oss är att få ner ställtider och kunna köra flera timmar på dygnet.

Vilka misstag skall man passa sig för?

– Att köra för fort, det viktiga vid obemannad körning eller låg bemanning är att alltid ha en säker och stabil process. Jaga inte sekunder utan fokusera på kvalitet och minimera kassationer. Och att investera i ett för litet verktygsmagasin. Obemannad körning kräver systerverktyg så många verktygsplatser är bra, sparar tid för operatören som slipper ta ner och upp verktyg för olika applikationer, vilket tar tid (ställtid).

Så vad tycker du om era satsningar på många paletter och stora verktygsmagasin, vilka fördelar drar ni av detta?

– Häftigt! Men också ett måste för att kunna vara med på marknaden. Vi behöver vara snabba och flexibla på rätt sätt, där de går att spara mycket tid.

Pusselbitarna två och tre.

– Vi byggde mycket av våra kuber i äldre palettsystem/maskiner på IRAM skruvstycken. Det var riktigt bra med tyvärr så försvann produkterna från marknaden och vi letade nu efter nya produkter som kunde likna IRAM. Det fanns många kuber och fixturer från fabrikatet på våra lagerhyllor som vi gärna vill använda även fortsättningsvis.

– Tyvärr så finns det inte ett fabrikat av skruvstycken utan många, många och vi tittade på flera alternativ. En djungel av tillverkare och teknik vilket gör det svårt att träffa rätt. Av någon anledning så kom det upp att vi hade en OK-Vise spännare inbyggd i en fixtur. Den hade vi haft i 15 år och det syntes inte på den att den var använd, så ja, bra kvalitet, det måste vi kolla upp lite mer, säger Andreas.

– Ytterligare ett monterbesök på mässan på Elmia som blev högintressant, att se vad Standardmekano hade att erbjuda. Det visade sig att OK-Vise hade intressanta uppspänningsprodukter och på mässan visade Roger Arvidsson vad man kunde erbjuda. Det blev en direktträff och affären gjordes upp.

Standardmekano och deras finska agentur OK-Vise är en av pusselbitarna. Så vi ber Roger Arvidsson att förklara hur man använder produkterna på Ljungby CNC-Teknik.

– Jag resonerar så här, Ljungby CNC har den breda kunskapen, vi övriga har mer detaljkunskap inom respektive område. Man har fyra delar i detta: Maskin, chuckar, skärande verktyg och fixturering/uppspänning. Och inom vår kunskap handlar det om att ta kontroll på spännkrafterna och hållkrafterna för att eliminera vibrationer.

– Vår uppgift är alltid att till kund individuellt sälja in tankar och möjligheter, vi besitter stor kunskap inom vårt område där vi har möjligheter att också ta hjälp av våra leverantörer.

Vad har man investerat i för produkter från er?

– Ljungby CNC har beslutat att baslist RM 300 är deras standardlist och där har man investerat i över hundra stycken baslister. När man gjorde maskininvestering nummer två, så köpte man även ett större antal RM 200 för att öka flexibiliteten. OK-Vises kilspännare BK och DK är olika storlekar med olika spännkrafter, dessa spännare passar så väl på baslisterna som i specifika fixturer vilket ökar möjligheten att använda produkterna. Och det passade Ljungby CNC utmärkt som hade sina IRAM kuber som man ville på något sätt fortsätta att använda.

– Alla kilspännare och stopp är köpta i räfflade och släta utföranden för att ta kontroll på hållkraften, berättar Roger Arvidsson.

– Som sagts ett flexibelt system där man kan spänna upp många olika detaljer. Detta är en viktig del för svensk industri, att få upp produktiviteten, detta kan man bland annat göra genom att få upp flera detaljer i stället för att använda skruvstycke där man endast får upp ett fåtal detaljer på varje sida. Ljungby CNC är ett föredöme om att få upp utnyttjade graden på maskinen. Och som Kristoffer nämnde så är det inte alltid viktigast att bara jaga tider utan att ta kontroll över processen och få bästa utväxling av tekniken.

Nästa pusselbit är och handlar om verktygsleverantören ISCAR Sverige och regionsäljare Daniel Götesson.

– Alla känner alla i Ljungby och jag arbetar numera sedan ett år tillbaka på ISCAR och har ett förflutet i branschen på Sohlbergs. Jag känner Andreas sedan skoltiden och det har egentligen ingen betydelse när det gäller affärer MEN vi råkar också ha ett förtroende för varandra när det gäller affärer sedan tidigare och nu med en stark tillverkare av skärande verktyg som ISCAR i ryggen, så fick jag möjlighet at lämna en offert på verktygsbestyckningen av den senaste maskininvesteringen från DMG MORI och vi pratar upp till 240 verktygsplatser.

Ge exempel på verktyg som sitter upp i maskinen.

– Vi använder oss delvis av ISCARs Multi Master system vilket innebär utbytbara solida hårdmetallshuvud i en mängd varianter. Där även skaften som håller dessa huvud finns i en uppsjö av längder och material, typ solida, stålskaft och Tungsten.

Ljungby CNC-Teknik använder också vår nya hydraul chuck Hydro HD i diameter upp till 32 mm då det är en slimmad smidig variant. I övrigt är det en ganska standardrigg med diverse fräsar som provats ut såsom planfräsar, hörnfräsar samt högmatare och verktyg för borrning givetvis.

– Här kör man vår nya pinnfräs EC-H7-CF vilket är en 7-skärig solid hårdmetallpinnfräs för ex dynamisk fräsning med fin spånkontroll och häftig avverkning. Den har chipsplitter funktion (spånbrytare) och är även Chatterfree (vibrationsfri) och som vi har i utförande upp till 6xd i skärkantslängd.

Hur gick tänket när det gällde hur och vilka verktyg man behöver för här pratar vi stora magasin och där verktygen skall hålla under obemannad körning, säkra processer?

– Vi använder oss av systerverktyg för att klara den obemannade tiden. Samt standardverktyg anpassat för material för att bli så allsidiga som möjligt. Då maskinen hanterar mängder olika detaljer, informerar Daniel.

Vilka fördelar ger MATRIX skåpet?

– Matrix ger minskade kostnader för inköp, inleverans och verktygshantering. Matrix ger säkerhet och kontroll, minskat stillestånd och ger sänkt lagervärde.

Hur fungerar ett datorstyrt verktygsskåp?

– MATRIX är en helhetslösning som innefattar hårdvaran som är själva skåpet och som kan vara ett skåp från ISCAR; modell Maxi, Mini, DLS, men också egna befintliga skåp eller andra lagerplatser.

– Mjukvara som kan hantera hur kunden jobbar med verktygshantering, uttag av verktyg, analyser och mycket mer. Man kan givetvis hantera verktyg från alla leverantörer i systemet. Väljer man verktyghantering från ISCAR hjälper vi till med projektledning, konfiguration, order, databas, installation, utbildning och har stor erfarenhet.

Hur ser din personliga filosofi ut när det gäller skärande verktyg, slitage osv?

– Rätt verktyg för materialet och anpassat efter körningen ger optimal avverkning samt ekonomi då slitaget på verktyget minimeras.

ISCAR är en dynamisk helhetsleverantör av hårdmetallverktyg för skärande bearbetning med ett brett sortiment, står det på hemsidan med innovation i centrum.

Vad menar ni om vi läser mellan raderna?

– Dels att vi har ett heltäckande sortiment för fräsning, hålbearbetning, svarvning, av- och spårstickning och hållande. Att ISCAR utvecklar och lanserar en stor mängd nya verktyg som hjälper våra kunder att sin öka produktivitet och lönsamhet. Och att vi jobbar mot kunder med hög personlig närvaro och stort tekniskt kunnande samt våra digitala hjälpmedel som finns på websidan plus

i ISCAR World APPar.

Och slutligen hur summerar du den senaste affären på Ljungby CNC och hur går ni vidare?

– Det har varit en rolig resa då vi varit med från början av projektet och att man ser besparingar och fördelarna det har gett nu när det väl sitter uppe i maskinen och tillsammans med MATRIX.

– Nu tar vi detta med oss och ser om vi även kan implementera detta i övriga maskiner. Jag och Kristoffer Järlid har även börjat jobba med svarvningen, där vi också fått mycket fina resultat. Så tillsammans fortsätter jobbet med nya detaljer samt förbättringar av befintliga.

Vi tackar Daniel Götesson på ISCAR för de utförliga och intressanta svaren.

Industri 4.0

Digitalisering är ett ämne som det pratas mycket om i media. Frågan är vad det kan tillföra för mervärde. Det korta svaret är ingenting. Digitaliseringen skapar möjligheter, använder man möjligheterna skapar de ett värde, använder man dem inte så tillför det ingenting. Man kan göra som man gjorde igår, även imorgon och det behöver inte vara varken fel eller dåligt.

Kompetensen bland duktiga produktionstekniker, maskinoperatörer eller företagsledning ersätts inte för att man plötsligt använder en APP. Det viktigaste tror jag är att veta vart man är på väg om 3 eller 5 år. Har man en bild av sin plan på kort eller lång sikt så kan de möjligheter som öppnats genom exempelvis digitaliseringen hjälpa till att nå sitt mål snabbare.

På Ljungby CNC-Teknik har man numera uppgraderat sitt MPS system från Monitor för att kunna hitta, samla in och dokumentera data på och om vad som händer och sker i produktionen.

– Visionen och målet är nära nu och det är att slippa de utskrivna arbetsorderna på papper i verkstaden. Nu med vårt nya MPS system kan vi använda läsplattor där vi kan stämpla och plocka ut jobben digitalt istället. Informationstavlor på väggarna kopplade och uppkopplade till affärssystemet, istället för White boards som vi har nu, de skall bort, säger Andreas Karlsson.

Du får 5 miljoner i näven, vad gör du, är avslutningsfrågan till Andreas? – ” Jag köper en svarv med portalladdare från DMG MORI”, det är det som står på tur, skrattar Andreas och vi förstår att han som verkstadsägare vet och förstår hur framtiden kommer att se ut. Pusselbitarna är på plats.

Samarbetet gav en helhetslösning

Ljungbyverkstad först i Sverige med DMG MORI NX5000 med automation/palettpool RPS.

På fotot ser vi alla som medverkat till en lyckad totallösning i maskin, verktyg, uppspänning och teknik, operatör Johan bSalomonsson, Anders Wikström DMG MORI, Daniel Götesson ISCAR Sverige, Andreas Karlsson ägare Ljungby CNC-Teknik, Kristoffer Järlid produktionsutvecklare och Roger Arvidsson Standardmekano.