– Framtidens verkstad handlar om morgondagens produktionsprocesser och här spelar skärande verktyg en mycket viktig roll. Hitta det där lilla extra som höjer produktiviteten. Att låta kundernas maskiner jobba effektivare, längre och säkrare betyder allt för oss när vi utvecklar våra verktygslösningar i vår egen tillverkning. Att det betyder minst lika mycket för våra kunder är den övertygelse som driver oss att ständigt utvecklas, säger Mattias Svensson.

Vi vill syna (som man säger inom pokervärlden) vilka incitament som driver Mattias Svensson och Daniel Ek-Lidberg samt deras medarbetare i den lilla (och som de visar sig- högteknologiska) tillverkningsföretaget i Trollhättan. Så vi besöker dem för tredje gången och hoppas få mer ”kött på benen” när vi nu även bjudit in ZOLLER för en genomgång av den nyinvestering i en inspektionsmätmaskin för komplex verktygsinmätning som nu finns på plats i verkstaden sedan installation januari 2024.

– Inom DOF Tools är det ett krav att vi i alla lägen levererar en hög teknisk kvalitet. Detta är vi också kända för. Som ett led i vår expansion ställs allt högre krav på uppföljning, tillgänglighet och snabb service. I kommunikationen med kunderna finner vi vägar att ständigt förbättra oss själva och våra underleverantörer. Kundens krav är höga och vi möter dem genom att utifrån kraven sätta upp kvalitetsmål som skall överträffa våra kunders förväntningar.

– I den bransch vi arbetar handlar det ständigt om miljö. Miljön står i fokus på ett naturligt sätt i varje affär vi gör. För att vi ska kunna fortsätta att vara konkurrenskraftiga i en bransch där miljö är en byggsten måste vi se till att kontinuerligt finna lösningar på ineffektiva processer. I vår miljö är det en direkt länk mellan effektivitet och mindre miljöpåverkan då livslängderna för våra produkter är i världsklass vilket medför mindre uttag av råvara.

– Våra kunder accepterar ingenting annat än miljögodkänd teknik som följer de direktiv som satts upp att följa. Vi följer ständigt upp och förbättrar vårt miljöarbete genom att sätta upp övergripande och detaljerade miljömål som bygger på våra kundkrav och miljöaspekter. Åtagandet om att följa lagar och andra krav är en naturlig del av vår vardag, sammanfattar Mattias Svensson apropå grön produktion som numera är en viktig parameter i alla produktionsmiljöer.

Nya borrgeometrier

Att använda ny teknik tidigt i sina tillverkningsprocesser ger fördelar menar verktygsutvecklaren och – tillverkaren DOF Tools förankrat i Trollhättan. Företaget tillverkar borrar, borrbrotschar och fräsverktyg solid hårdmetall med ett mycket högt teknikinnehåll. Den absolut senaste forskningen inom tillverkningsteknik, där det i grunden finns ett brett doktorandarbete – värmeutveckling i borrprocesser och en konstant borrgeometriutveckling, som under årens lopp implementeras och skräddarsys på samtliga verktyg som tillverkas, både standard och special.

Här finns inga genvägar

– I vårt dagliga arbete, som består av att tillverka borr och fräsverktyg efter vårt ”recept” får små detaljer en stor betydelse i slutändan. I år firar företaget 20 år på marknaden och vi befinner oss i en expansion. Den innehåller våra senaste investeringar i en ny CNC-slipmaskin ANCA MX 7 med möjlighet till hög automatiseringsgrad då maskinen har 520 verktygsplatser i de robotbetjänade paletterna. Till det har vi som uppmärksammas i denna artikel en helt ny mätmaskin ZOLLER Genius vilket snabbar upp våra kontrollprocesser. Vi behöver anställa en produktionstekniker och i förlängningen ser vi även behov av maskinoperatörer, säger Mattias och fortsätter;

– Idag behövs stora kunskaper hos den som ska välja skärverktyg. För att kunna leverera rätt verktyg till kundernas applikationer behöver vi veta vad kunden har för maskinpark, vilka material skall bearbetas och vilken uppspänningsteknik som kunden använder sig av.

– Det optimala är att jag är med ute hos kund och ser med egna ögon hur vi skall tackla problemen. Det ger en säkerhet för kunden och vi är gärna med i beredningen då vi kan rekommendera vilka data som ger bäst resultat och då gäller det att följa dem vilket gör att maskinoperatören ofta behöver ändra sitt körsätt från snabbt till snabbare.

– Vi ser att det är större risk att kunden väljer fel verktyg än att det verktyg man väljer har något fel, därför är det viktigt att vi får vara med i dialogen, säger Mattias Svensson.

Vi måste referera till en artikel vi haft tidigare i tidningen som handlar om optimering som blev en succé tack vare att man i dialog fick den bästa lösningen. Ett samarbete helt i linje med hur DOF Tools arbetar ute i produktionen.

– I praktiken handlade det om en skicklig verktygsmakare som gillar att utmana sig själv, säger Mattias.

” Problemet som inte blev ett problem, kan man säga. Företaget använde ett annat fabrikat och fann att borren gick sönder, ibland efter 20 hål och ibland efter 30–40 hål. Det skapade då en mycket stor osäkerhet för dem och varje dag undrade man ”hur länge håller borret idag”.

” Resultat och efterforskningar på marknaden blev att man fick tillgång till att prova DOF borrbrotschar efter sina förutsättningar när det handlar om varvtal osv. Så i detta skede sågs det som en bra idé att testa nya borrteknik och det blev ”ett lyckoskott vid första smällen”.

– Jag har nu använt DOF borrbrotschar i mer än 10 år och man upptäcker och att jag lär mig något nytt under varje produktionsår. Vi har operationer i härdat stål där vi över tid gått från små till stora skillnader i livslängd och precision, säger kunden.

– Resultaten som verkstadsföretaget uppvisade i detta fall, är ändå i ärlighetens namn, långt över våra egna förväntningar. Det går inte att ”trolla” men med skickliga operatörer och tekniker, så finns iallafall förutsättningar att med ett öppet sinne ta sig utmaningar. Många faktorer i processen samverkade till ett bra resultat, summerade Mattias Svensson på DOF Tools.

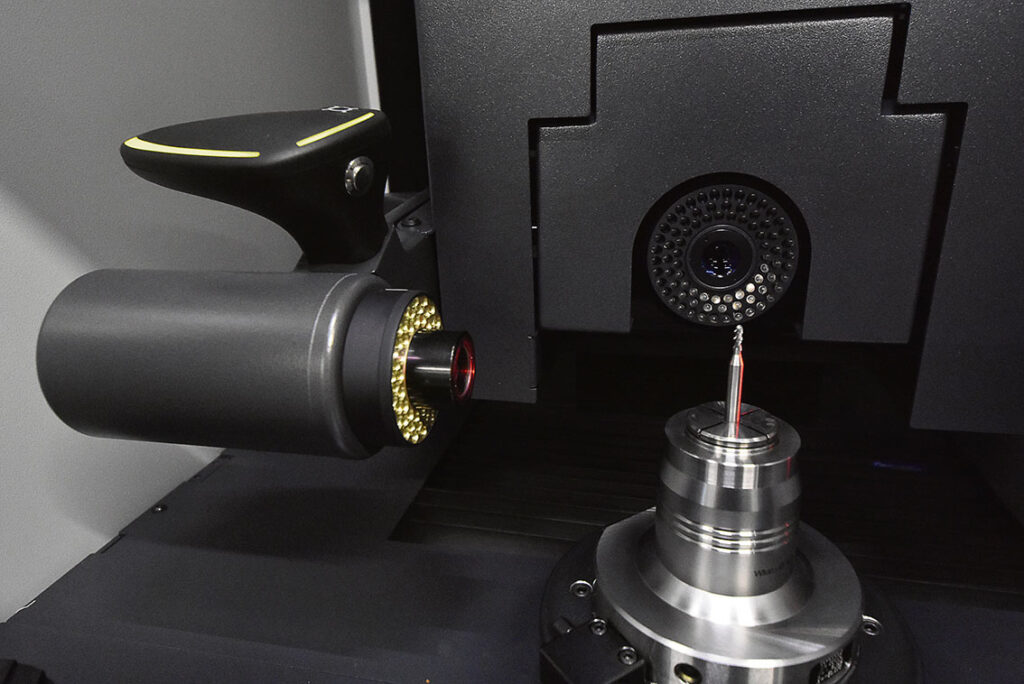

Nyinvestering i slipmaskin från ANCA MX 7 och mätinspektionsmaskin ZOLLER Genius = automatisering, ger obemannad produktion och snabb kvalitetskontroll.

– ZOLLER mätmaskinsmodell heter Genius är ett lätt programmerat underverk i sig men i det här fallet så har den dessutom ett interface till DOF Tools nya slipmaskin från ANCA.

– Det fungerar så att ANCA slipar verktygen som sedan mäts i ZOLLER och varpå mätmaskinen skickar tillbaka korrektionsvärden till ANCA som justeras automatiskt mot nominella mått, mitt i toleranserna.

– Det här gör att produktionen kan garantera verktyg med hög och jämn kvalitet, till sina externa kunder, säger Tuomas.

– ZOLLER ser ett utökat intresse hos verkstadsföretag att effektivisera sin produktion med hjälp av automatiserade system och lösningar för att slippa lägga man- och maskintimmar på saker som kan skötas helt av sig själv eller med mindre arbete. Och man minimerar fel orsakade av den mänskliga faktorn. Produkterna ligger helt i linje med LEAN Production som de flesta företag anammar och jobbar med i dag. ZOLLER produkter har funnits på marknaden länge och utvecklas kontinuerligt med nya funktioner och lösningar, fortsätter Tuomas Meriläinen på ZOLLER Sweden.

Vi ber Josef Axelsson att tillsammans med Tuomas och Pauli på ZOLLER att komma med sina input kring maskinen teknik osv.

– En funktion som är värd att uppmärksamma är mjukvaran ZOLLER »elephant«. Med den kan verktygssliparen endast genom att klicka på elefantknappen och få en visuell bild av verktygstypen automatiskt och utan förprogrammering mäta de flesta verktygsgeometrier. Dessutom autogenereras ett komplett mätprogram för framtida identiska mätningar. I processen behövs som sagt ingen data som matas in vilket är smått fantastiskt. ZOLLER »elephant« har hjälpt våra kunder sedan 2007 då den lanserades, säger Josef och fortsätter;.

– Vår applikationsexpert Pauli Keski-Saari som har installerat Genius-maskinen har lång erfarenhet av verktygsslipning som han erhållit innan han började jobba på ZOLLER. Det är en stor fördel i kommunikationen med kunder när det diskuteras verktygsgeometrier, interface till slipmaskiner och allt annat relaterat till verktygsslipning.

– Geniusen har många fördelar. En väldigt viktig är att den är så lättprogrammerad. ”Det finns ingen mer lättprogrammerad mät- och inspektionsmaskin på marknaden än ZOLLER Genius”, avslutar Pauli Keski-Saari.

DOF Tools i Trollhättan är i ständig utveckling och man är expansiv på marknaden.

Tidningens redaktör vill veta mer, för trots tidigare besök och möten så är verktygsutveckling i mångt och mycket en ständigt pågående process som aldrig tar slut. Trots att det handlar om något så ”simpelt” som att borra hål.

– Vi arbetar varje dag med olika utmaningar och med ny kunskap intern utvecklar vi oss själva. Fram till idag har vi utvecklat och implementerat 4 000 specialartiklar och närmare 1 200 standardprodukter. Och det är inte slut med det för varje vecka tillkommer verktyg för ungefär 10 nya artiklar/produkter alla anpassade för olika kunders behov, material och maskinparker och det kräver spetskompetens, säger Mattias Svensson.

Håltillverkning är en av de vanligaste av alla bearbetningsprocesser men är också den process som oftast tas för given. Många verkstäder ser generellt små anledningar att ändra, uppgradera eller förändra sin befintliga riggning för borrningen och har ofta använt samma verktyg och skärparametrar under lång tid vilket har gett en säker process. Men verktygslösningar och skäreggsgeometrier hos borren utvecklas oavbrutet för att uppfylla de högst ställda kvalitetskraven på tillverkning och detaljer i allt större palett av material.

Att generera noggranna hål är ingenting att ta lätt på. Även traditionella metoder som att borra ochnbrotscha med separata verktyg kan ge problem under vissa förutsättningar. Beroende på materialegenskaper och andra parametrar så kan utfallet bli fel, både beträffande yt egenskaper och dimension. För att minimera problem med materialegenskaper anpassas verktygen efter olika egenskaper på de material som industrin skall bearbeta.

– Verktygen som tillverkas har ett mycket högt teknikinnehåll och det handlar om att öka skärhastigheten/matningen för livslängd och verktygsprestanda i håltagningen, för högre produktivitet och samtidigt få bästa rundnoggrannhet.

– Och med vårt egenutvecklade, högpresterande borrprogram sänker vi kundernas produktionskostnader genom effektiv avverkning och förhöjda livslängder. En tumregel kan man säga är att vi pratar om är dubbel matning, halverad verktygsförbrukning, vilket då naturligt ger dubbel livslängd på verktyget, säger Mattias Svensson på DOF Tools.

Resumé

– Att låta maskinerna jobba effektivare, längre och säkrare betyder mycket för oss i vår egen tillverkning. Att det betyder minst lika mycket för våra kunder är den övertygelse som driver oss att ständigt utvecklas.

– Jag har arbetat med utveckling av hårdmetallverktyg i stor del av mitt liv (26 år) och ser ständigt nya utmaningar i industrin. Idag arbetar jag mycket på fältet – ute i produktionen för med den materialutveckling som sker idag så har vi som verktygstillverkare en nyckelposition för en alltmer krävande och komplex utveckling inom skärande bearbetning, avslutar Mattias Svensson DOF Tools AB.