Framgångarna för den svenska ”intelligenta” Gen V-kopplingen från BorgWarner PowerDrive Systems i Landskrona fortsätter.

I år kommer företaget att sälja fler system för fyrhjulsdrift till världens bilfabriker än tidigare. 350 anställda arbetar i fyra olika skift, dygnet runt med toppmodern produktionsutrustning och ser till att man tillverkar, monterar och levererar komponenter till världens fordonsindustri. Här i Landskrona finns också en betydande forsknings- och utvecklingsavdelning som man nu satsar vidare på och tänker fortsätta förstärka. I dag finns koncernens europeiska innovationscentrum för transmissionssystem i den skånska enheten.

– BorgWarner expanderar och det finns klara mål inom koncernen om att vi skall nå en viss tillväxt varje år. Och de målen uppnår vi genom att utveckla och tillverka egna innovativa produkter och som sagt vi är i en mycket expansiv fas nu för att kunna möta våra kunders avrop. Detta kräver snabba reaktionstider i våra tillverkningsprocesser och gör att vi hela tiden arbetar med automatiseringar och ständiga förbättringar, säger Anders Nilsson ansvarig för produktionen och fortsätter;

– Mycket i produktionen handlar om att utveckla och förfina metoder i tillverkningen av våra aluminiumkopplingshus. Vår vardag handlar om fina ytor och snäva toleranser, helt enkelt helt felfria produkter. Efter bearbetningen i våra fleroperationsmaskiner så tvättas kopplingshusen rena i en process och då menar jag verkligen helt rena för det inte får förekomma någon som helst smuts, olja eller restgrader kvar på produkten ut till kund. Därför handlar det om att ha en tvättprocess som vi kan lita på.

– Här händer mycket på fabriken varje dag, både stora och små projekt, vilket gör arbetet här mycket inspirerande och utvecklingen inom produktionen där vi tar nya tekniksteg, vi lär oss nya saker hela tiden, ständiga förbättringar, säger arbetsledare Daniel Nielsen på bearbetningsverkstaden.

Vi skall ut i produktionen och se tillverkningsprocesser i världsklass när det gäller avancerad bearbetning och komponenttillverkning av pressgjuten aluminium och efterföljande tvättprocess med extrema renhetskrav men först lite fakta;

Uppfinnaren och konstruktören Sigge Johansson även känd f.d. tävlingsbilförare, känd som ”SAAB-Sigge” hade tagit kontakt med Haldex om sin uppfinning, en differential med inbyggd hydraul reglerad friktionskoppling som kunde anpassa drivkraftsfördelningen efter de aktuella vägförhållandena under pågående körning. Haldex vidareutvecklade idén och gjorde den industriellt gångbar. Man visade upp sin prototyp för Volkswagen som började test av kopplingen.

En vinterdag i början av mars 1996 tog Volkswagenledningen beslutet att föra in AWD-koppling i sin serieproduktion. Volkswagenkoncernens dåvarande vd Ferdinand Piëch och kvalitetschefen Martin Winterkorn hade flugit upp till vintertestbanan i Arjeplog för att själva provköra bilarna med AWD-koppling. Innan Dr Piëch flög hem till Tyskland på kvällen lär han sagt, denna teknik ska vi ha. Två år senare rullade de första Audi TT och VW Golf med AWD-koppling ut från fabriken i Wolfsburg.

2011 köpte BorgWarner företaget Haldex Traction i Landskrona. Tidigare hade den amerikanska koncernen huvudsakligen växt av egen kraft, organiskt och så är det tänkt att utvecklingen ska fortsätta. Men man kompletterar ibland vid unika tillfällen med strategiska förvärv, i första hand för att få tillgång till teknologi som är viktigt för framtiden och Haldex Traction var och är ett utmärkt exempel på ett framgångsrikt bolagsköp.

BorgWarner som är en av världens stora komponentleverantörer till fordonsindustrin satsar i Landskrona och fler jobb skapas. De närmaste åren ska nya produkter ut på marknaden och det betyder tryggade jobb och en höjning av tekniknivå och en expansion med nya produktionslinjer. Även på andra håll i världen ska BorgWarner växa. Koncernen omsatte 8,3 miljarder dollar 2015. Det finns en långsiktig målsättning där omsättningen skall öka kraftigt fram till 2020.

Företaget tillverkar och utvecklar bl.a. system för fyrhjulsdrift som idag serietillverkas till ett flertal bilmodeller inom Volkswagen, Volvo, Landrover, BMW, Ford- och GM-koncernen. BorgWarner har tack vare kopplingens unika egenskaper uppnått en position som en av världens ledande leverantör av system för avancerad fyrhjulsdrift (All-Wheel Drive).

I egenskap av ett globalt företag med över 60 anläggningar i 19 länder, månar BorgWarner om miljön med samhället och kommande generationer i åtanke. För BorgWarner har visionen av en ren, energieffektiv värld fungerat som en nytändning för att skapa innovativa produkter samt att utveckla tydligt definierade hållbara initiativ på företagets anläggningar.

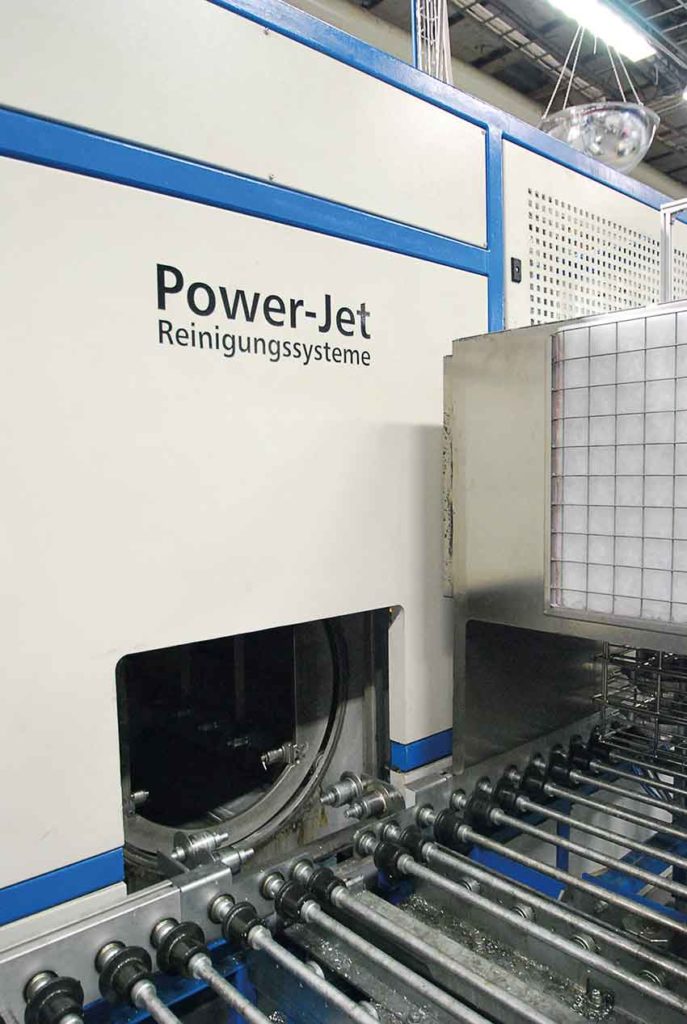

– Här pratar vi industritvättar för mycket höga renhetskrav. Hos BorgWarner i Landskrona finns bl.a. två helt automatiserade bearbetningsceller där varje cell har en tvättmaskin LPW PowerJet 670 T2 med en efterföljande kylzon, samtliga tvättarmaskiner med materialhantering som åkbana in och ut helt integrerat, säger Mattias Peterzon försäljningschef på Euromaskin och förklarar;

– Grundprincipen handlar om att med hjälp av de fyra elementen, temperatur, mekanisk påverkan, kem och tid, nå de renhetsresultaten som krävs hos olika specifika kunder.

– Förloppet vid Powerjet tvätt är att hela kammaren fylls och vattnet cirkulerar med 14-18 bars tryck och efter detta sker ett antal sköljsteg. Går att utrusta med ultraljud, vakuumtork samt flera tankar för hårda renhetskrav. Spåntransportör samt fettavskiljare för hårt nedsmutsade detaljer går också att få. Hela kammaren fylls och korgen roterar 360 grader. Går att programmera som man vill. Moduluppbyggd med möjlighet att få flera tankar för hårda renhetskrav. 3 gånger lägre energiförbrukning jämfört med en traditionell genomloppstvätt. Standardutrustad med 2 tankar och kondensering av vattnet samt återvinning av varmluften, säger Mattias Peterzon.

– Allt styrs av ett ”recept” program i maskinens plc, ett ”recept” som vi själva tagit fram ute i produktionen för att klarar av våra renhetskrav på aluminiumkomponenterna. Det handlar om att reglera temperaturen i processen så att tendenser att tvättmedlet skummar undviks helt. Skärvätskan är den som gör om det skummar så det gäller att hitta rätt där. Man kan använda skumdämpare för att få bort skumning och man kan ha indunstare i processen för att försöka få bort skärvätskan (salter) som gör att det skummar. Badbyte är en annan medicin för att ta bort skumproblem, säger Mattias Peterzon.

– Generellt i verkstadsindustrin byter man vattnet i tvättmaskinen en gång i kvartalet. Här på BorgWarner byter man vatten var 14:e dag. Anledningen till det är att man har en mycket hög volym som går igenom tvättarna och som tar med sig väldigt mycket skärvätska, smuts och partiklar, säger Anders Magnusson.

Efter en rundvandring i verkstaden och fotografering sitter vi ned för att diskutera renhet med Anders Nilsson som är bearbetningschef på fabriken och Daniel Nielsen som är arbetsledare, båda med lång erfarenhet av industriell tvätt och stora krav på renhet.

Daniel Nielsen berättar att han började på det som då hette Haldex Traction direkt efter skolan sommaren 1998.

– Jag är utbildad maskinoperatör och har arbetat här nu i snart 20 år, tiden går fort och nu när BorgWarner är ägare sedan 2011 är det verkligen extra full fart framåt och det händer något nytt varje dag både stort och smått. Det blir liksom aldrig långtråkigt och här på fabriken har vi riktigt kul tillsammans och man lär sig nya saker varje vecka, det kan handla om nya metoder inom skärande bearbetning till att hitta olika sätt att förbättra vår process från ”ax till limpa”.

Anders Nilsson betonar verkligen detta med att renhet är av högsta betydelse för att kunna bedriva produktion av hög kvalitet och klara av fordonsindustrins krav, han förklarar;

– Teknisk renhet är en mycket viktig parametrar på våra ritningar och kunskapen var inte alltid den bästa förr i tiden men med dagens krav så klarar vi inte att tillverka en produkt efter kundens krav utan att omge oss med den bästa tekniken och kunskapen som tillverkare av industritvättar kan erbjuda. Man kan kanske tro att renhet inte spelar så stor roll som den gör men teknisk renhet har en avgörande roll för våra slutprodukter.

Anders Nilsson, Anders Magnusson, Mattias Peterzon, och Daniel Nielsen.

Vad är det ni tvättar bort?

– Egentligen två saker, skärvätskan från bearbetningsmaskinerna och här spelar även skärvätskans kondition en avgörande roll längre fram i processen så det gäller att se till att skärvätskan alltid är fräsch i fleroperationsmaskinerna. Sedan handlar det mycket om mycket små spånor och partiklar som bildas under den skärande bearbetningsprocessen. Spånor och smuts som sitter kvar på våra detaljer när de kommer ut ur våra fleroperationsmaskiner, som maskinernas kyl- och skärvätskesystem inte får bort, berättar Daniel Nielsen och tillägger;

– Här spelar även skärverktygens kondition en stor roll för de får inte bli slöa utan behöver alltid ha en viss skärpa. Slitaget på verktygen påverkar hur mycket spån och partiklar som blir kvar på detaljen när den skall in i tvätten. Tvätten är programmerad efter ett visst tillstånd på våra detaljer och om detta tillstånd förändras för mycket så fungerar inte tvätt receptet till 100 % och vi kan få problem.

– Första tvätten installerades här 2008 och det var en LPW modell PowerJet 670 T2 och den ersatte en äldre alkalisk tvätt som tvättade många olika material och då främst aluminiumdetaljer. 2011 i samband med att BorgWarner köpte Haldex Traction så investerades i ytterligare en tvätt av LPW modell PowerJet 670 T2. Nu idag har vi tre tvättar av samma fabrikat och modell och den senaste tvätten installerades under 2015, allt beroende på expansion och allt högre krav på renhet, berättar Daniel Nielsen.

– Vi är mycket nöjda med våra industritvättar från LPW och samarbetet med de tyska experterna är mycket bra. De lyssnar på oss när vi kommer med våra frågeställningar och de ger oss alltid svar och feedback, avslutar Daniel Nielsen.

Alla leveranser av industritvättar från LPW föregås av tester där kunden skickar ner detaljer till fabriken i Tyskland för provtvättning och här har det i samband med tvättarna handlat om aluminiumhus med renhetskrav. LPW jobbar på så sätt att man utför prov tester och verifiering. Noggranna analyser så man klarar av de renhetskrav som kunden har på sin ritning. Och vi som leverantörer av tvättar ser en kraftig expansion när det gäller att utföra tester för krävande kunder där man helt enkelt behöver den senaste tekniken som maskintillverkarna kan erbjuda och ibland lite till, säger Mattias Peterzon försäljningschef på Euromaskin, företaget som är generalagenter för tyska LPW i Sverige sedan 1998.

– Maskinen är i ett slutet system och i just dessa tvättar sker hela tvättprocessen i en och samma kammare. Beroende på cykeltider o.s.v. går det även att få flera kammare. Det är en vattenbaserad tvättprocess som klarar all sorts smuts och spånor. LPW tvättarna är designade för höga renhetskrav och hög standardiseringsgrad, säger Anders Magnusson teknisk säljare på Euromaskin och förklarar vidare;

– Operatören kan själv ställa olika program (recept), beroende på vilken detalj som ska tvättas och hur svåra ytor med smuts som ska tvättas bort. Man kan välja om korgen ska rotera helt, vagga eller stå helt stilla i kammaren. Detta på grund av hur känsliga detaljerna är att ta skada. Efter det fyller man kammaren med vatten och tvättmedel från tank 1, sätter om man vill ha ultraljud, rundpumpning eller flera fyllningar. I tvätt steget spolas det med jetstrålar mot detaljen för att få ut spånor från djupa hål o.s.v. Och allt måste ske så tidseffektivt som möjligt för att korta cykeltiderna.

– Från tank 2 lägger man på ett rostskydd med samma tvätt princip som i första steget innan man startar vakuumtorkning. Även här kan man välja att torka flera gånger eller längre tid. Vakuumtorkningen sker med ca 0,1 – 1 millibar. Efter detta så släpps vakuum och kammaren fylls med rumstempererad friskluft och korgen kommer ut med rena torra detaljer. Pga. mycket varma detaljer efter vakuumtorkningen kan man även ha en kyltunnel på utbanan vilket BorgWarner har på samtliga sina tvättmaskiner.

Avslutningsvis ställer vi frågan till Anders Nilsson, vad man arbetar efter för renhetskrav på BorgWarner i siffror.

– Renhetskraven vi har är antalet partiklar per enhet. Det är uppdelat i fyra olika storleksklasser från väldigt små partiklar upp till 500 my/partiklar. Där går nollkravet och gränsen för renhetskrav och vi mäter från 15 my upp till 500 my. Vi gör kontinuerligt restsmuts analyser på labb där vi räknar antalet partiklar som spolas genom ett filter och filtret analyseras i mikroskop där antalet partiklar i respektive storleksklass bestäms.

Vi lever i en allt mer komplex tillverkningsindustri där mer skall hinnas med på kortare tid. Ständig anpassning måste ske till skärpta krav. Därför är ökad effektivitet, stärkt kvalitet, bättre resursanvändning och miljöriktiga val några av de krav som ställs på framtidens industriföretag. Mycket handlar om att så snabbt som det är möjligt förstå fordonsindustrins framtida utmaningar, helst ligga steget före dessa och eller om möjligt kunna matcha morgondagens mer och mer komplexa konstruktioner. Här arbetar BorgWarner i frontlinjen och då krävs nya tekniska lösningar genom produktutveckling och här har vi i detta reportage pekat på vikten av en hel produktionskedjas funktioner. Här i Landskrona har man antagit utmaningarna och utvecklar sin process konstant, och inom teknisk renhet ligger man långt framme.