1985 fick området flera utmärkelse som ”kurorter med välgörande klimat” och erbjuder idag olika typer av behandlingar mot sjukdomar som hjärt- och kärlsjukdomar, hudsjukdomar, övervikt mm.

Här finns små städer som Kempten (ca 65 000 inv.) och Füssen (ca 14 600 inv.) och sist men inte minst har vi den lilla orten Schwangau (ca 3 100 inv.) som är en av de mest kända i östra Allgäu med framför allt de båda slotten Hohenschwangau och Neuschwanstein som turistiska dragplåster.

Under 1400- och 1500-talen utvecklades Füssen till en viktig handelsplats. Denna utveckling avbröts av trettioåriga kriget och ett nytt uppsving inträdde först under 1800-talet i och med industrialismen kom till området och byggandet av de båda slotten Hohenschwangau och Neuschwanstein i grannkommunen Schwangau och den därmed begynnande turismen. Tillsammans med andra bekanta kulturminnesmärken är dessa båda världsberömda slott årligen mål för hundratusentals besökare.

I detta står nu historien då, i en stor kontrast till det moderna industriella Tyskland där södra delarna av landet på många sätt har utvecklats till ett centrum för en verkstadsindustri med fordonstillverkare som Audi, BMW, Mercedes och Porsche, ja listan kan göras lång. Här finns även maskinbyggartraditioner stora och små företag som skapar många arbetstillfällen i regionen och trots en ökande internationell rörlighet behåller regionala industriella kluster sin betydelse.

Många små orter i södra Tyskland nära gränsen till Österrike är uppbyggda runt någon form av industriverksamhet och maskinbyggaren, ingenjörsföretaget och familjeägda BIHLER är ett exempel på hur man bygger upp en gemenskap och solidaritet med lokalbefolkningen och tillsammans utvecklar innovativa och framgångsrika produkter. Det lilla samhället Halblech där BIHLER har sitt huvudkontor och en av sina fabriker är ett mycket bra exempel på små orter där ett industriföretag är den dominerande arbetsgivaren. Halblech med omkringliggande byar har 1 400 innevånare och här finns 1 400 jobb om ni förstår vad jag menar. Det är alltså ingen brist på jobb utan här pendlar man från små byar och orter i närområdet till Halblech för att arbeta. Ungdomsarbetslösheten är nästan obefintlig i området då ett industriarbete har hög status i det tyska samhället och det är också vanligt att flera generationer från en familj arbetar på samma företag, så även på BIHLER. Andra exempel på små industriorter som har fler arbetstillfällen än innevånare i södra Tyskland är bl.a. Pfronten, Gosheim och Tübingen m.fl. som är välkända namn för tidningens läsare, i Sverige har vi flera exempel på detta fenomen också som t.ex. Gnosjö

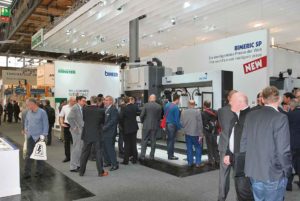

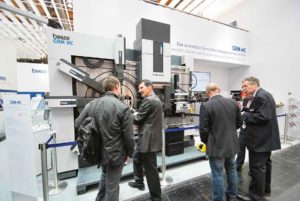

Resan fram till denna artikel idag har handlat om att lära känna företaget BIHLER steg för steg (man är relativt okända i Sverige) och började egentligen för mig som redaktör på EuroBlech i Hannover 2014, där jag för första gången träffade och fick kontakt med den tyska maskintillverkarens produkter och filosofi. Det var av nyfikenhet som jag bestämde mig för att besöka företagets monter på mässan efter att den svenska agenten BEP Teknik i Värnamo där Göran Bragd är verksam, skickat ut en pressrelease med flera intressanta nyheter inom maskinteknik och med en unik processfilosofi i centrum för sin verksamhet. Nyheter som handlade om hur man effektiviserar och automatiserar tillverkningsprocesser där maskiner i höga hastigheter först bockar/stansar detaljer från band för att i nästa steg utvecklas till automatiska monteringsmaskiner där endast fantasin sätter begränsningar för vad man kan producera.

Så först tar vi oss tillbaka till mässan EuroBlech i Hannover hösten 2014 och gör en resumé om vad som hände i BIHLERs monter.

Pressmeddelande oktober 2014

En av världens mest intelligenta pressar

Med BIMERIC SP presenterar BIHLER nya perspektiv för plåtformningsindustrin när det gäller pressning/stansning och montering nu för första gången för världens industri på mässan EuroBlech i Hannover.

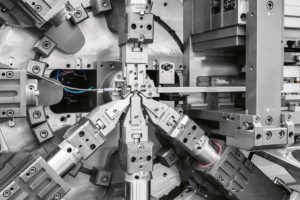

Den unika kombinationen av BIHLERS nya servopress SP 500 sammanbyggd med BIHLERS BIMERIC plattform erbjuder stora fördelar jämfört med konventionell teknik. Detaljerna som stansas och formas i följdverktyg i servopressen SP 500 förs direkt vidare utan att klippas loss frånbandet till BIMERIC plattformen. Där monteras de tillsammans med andra komponenter till ett färdigt delmontage utan mellanlager och interntransporter. Bearbetningar och processer som kontaktsvetsning, gängformning, montering av skruvar, montering tillsammans med andra detaljer etc. sker i BIMERIC

maskinen utanför pressen. Kontinuerlig komponent hantering förenklar tillverkningsprocessen och säkerställer en jämn och hög kvalitet på det tillverkade komponenterna. Kostnaderna och planering vid konventionell pressning/stansning för hantering av lösklippta stansade detaljer som senare skall laddas i separata special maskiner för vidarebearbetning eller montage sparas. BIMERIC SP täcker en stor variation av produktmontage inom små och medelstora produktionsvolymer med en minimal omställningskostnad och tid.

Rörelser kan implementeras från alla riktningar i servopressen. Genom det intelligenta styrsystemet kan därför verktygskonstruktionen i många fall förenklas. Servomotorer kan integreras för att skjuta in, dra ut eller lyfta verktygskomponenter, så bandet behöver inte lyftas vilket ibland kan krävas för vissa verktyg, därigenom sparas tid. Kunders befintliga verktyg kan användas i servopressen och genom att man tar bort klippstationen går ämnet vidare direkt till automatisk montering.

BIHLER styr- och kontrollsystem VariControl VC 1 säkerställer pålitlig maskinfunktion och säker processtyrning. Programbyte sker med en knapptryckning på den anpassade menyn. Alla maskinfunktioner, extra servoaxlar och dess rörelser konfigureras och programmeras direkt i styrsystemet VariControl VC1. Ett multimedia diagnosteriserings- och on-line hjälp stöttar programmerare/operatörer med videos, grafiska bilder etc. som underlättar optimering av processen.

–

– Vår huvudmarknad är Tyskland och vi har också stora försäljningsframgångar främst i Italien och övriga Europa men även USA. Vi är fortfarande relativt okända i Norden men arbetar mer och mer med att internationalisera oss för bredare kundsegment. Vi har fram till idag installerat över 12 000 maskinlösningar i världen.

Här på mässan får vi chansen att visa hela världen våra maskiner och vårt koncept och på årets EuroBlech har vi tagit fram och visar den senaste maskinen som vi utvecklat, Bimeric SP, som vi menar är världens mest intelligenta press, säger Stefan Krieg försäljningschef.

BIHLER erbjuder maskiner för helautomatisk montering av komponenter med flera ingående detaljer. BIHLERs, Bimeric anläggningar kännetecknas bland annat av precision, hög hastighet, driftsäkerhet och återanvändbarhet. Här på mässan visade man upp flera olika produkter men huvudnumret här idag är den nya pressen med en kombination av en servopress SP 500 som är sammanbyggd med BIHLERS Bimeric plattform som erbjuder stora fördelar med konventionell teknik.

– Vi kan kalla det nya maskinkonceptet för en ”smart factory” vilket ger riktigt stora produktivitetshöjningar. Ställtiderna mellan olika moment i konventionell maskinteknik försvinner helt. Och som sagt med vårt maskinkoncept så får man även med monteringen i tillverkningsprocessen vilket gör att du får monteringen ”på köpet”. Här finns idag en otroligt stort spektra av produkter som går att tillverka i Bihlers helautomatiska höghastighetsmaskin, säger Göran Bragd och fortsätter,

– En av idéerna bakom maskinkoncepten är dels att spara material och därför arbetar man med smalband, kunden får noll eller väldigt lite materialspill. Andra fördelar med konceptet är att med NC-teknik får man ner tiden för sina verktygsbyten med 90 % jämfört med de äldre maskinerna När vi pratar moderverktyg så tar det ungefär 5 till 8 minuter för ett verktygsbyte. Vid helt NC omställbara verktyg så kan omställningstiden vara bara någon minut för att kalla upp ett annat program från minnet.

Ett besök i produktionen hos BIHLER, en maskinbyggare som förespråkar snabbhet och flexibilitet och där flera maskinsystem blir en maskin.

Det berättas att när Otto Bihler hade börjat bygga sina första maskiner så satte han en maskin, som den här, på en släpkärra efter sin VW och körde till Hannover mässan. Det blev succé och han fick sålt flera stycken maskiner på mässan.

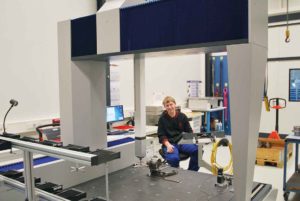

Första anhalten i mitt besök hos BIHLER och då befinner vi oss i slutet på januari 2016, blir till fabriken i Füssen som är en av de två produktionsenheterna som BIHLER förfogar över i området. Här på 28 000 kvm huserar bearbetningsverkstad, en avdelning för elektronik och motormontagemaskinbyggnad med montage, ytbehandling/målning samt industriskola. Maskinerna transporteras de 2 milen till Halblech där man har sitt huvudkontor och en stor produktionsenhet med verkstad för främst verktygstillverkning, samt montage av verktygen på maskinerna och inkörning av produktionssystemen (BIHLERs filosofi är att maskin och verktyg ska vara inkörd och godkänd av kund innan leverans, ofta tillverkas flera 100 000 tals detaljer under kundens överinseende och kontroll i maskin och verktyg före leverans ), dessutom finns en kvalitetsavdelning, allt som allt på c:a 27 000 kvm. I Halblech finns även en utvecklings- och konstruktionsavdelning med R & D, mjukvara- och styrsystemsutveckling, anläggning för hårdbeläggning av verktyg typ TIC/TIN m.m. samt ett svetslaboratorium.

Maskintillverkarens hela företagsnamn är Otto Bihler Maschinenfabrik GmbH

& Co. Och man har funnits på marknaden i över 60 år, hela tiden i privat ägo av familjen Bihler och det var den nuvarande ägaren Mathias Bihlers far Otto Bihler som grundade företaget 1953. Först konstruerade och byggde man enkla maskinkoncept för tillverkning av fjädrar för att idag, tack vare ett konsekvent konstruktions- utvecklingsarbete och en unik maskinfilosofi erbjuda marknaden NC-styrda helautomatiska höghastighetsmaskiner för pressning/stansning och montering. På företagets två fabriker i Tyskland och i en fabrik i USA arbetar närmare 1 000 medarbetare. Företaget tillverkar över 100 maskiner om året och man har idag c:a 12 000 maskiner i drift i världen, varav de flesta är kundunika.

Vi får en guidad tur av fabrikschef Manfred Müller som visar oss runt i fabriken där c:a 350 personer arbetar. Med är Göran Bragd från den svenska generalagenten BEP Teknik i Värnamo. Manfred Müller berättar att fabrikens elbehov täcks via 2 700 solpaneler på taket som ger 80 % av den totala energiförbrukning som fabriken behöver.

Vi stannar till vid den första avdelningen i fabriken där man dels renoverar kundernas maskiner mekaniskt, ny elektronik och uppgraderar styrsystemen samt att man även renoverar inbytesmaskiner som sedan säljs med garanti.

– Maskinerna blir som nya igen, man åtgärdar det mekaniska slitaget och med de senaste elektroniska komponenterna och nytt styrsystem så blir maskinen t.o.m. bättre än den var som ny, säger Göran Bragd.

Maskinerna byggs upp grundligt där gjutna maskinbäddar är ett av kvalitetskriterierna för BIHLER för att klara av de mycket höga hastigheterna och snabba rörelser då det handlar om höghastighetsformning av band och automatisk montering ”pick and place”. Då är det gjutgodsblock som gäller för att dämpa vibrationer där bearbetningsmodulerna sitter, man använder även svetsade konstruktioner i vissa understativ.

Vi går runt i bearbetningshallen på fabriken i Füssen och ser en mycket modern maskinpark, fem stora bearbetningsmaskiner, flera med palettsystem från DMG MORI och även en FMS cell med 34 paletter där två maskiner är anslutna med tillsammans imponerande 960 verktygsplatser i systemet.

Nästa stopp blir vid förmonteringen av NC-aggregaten, en spindel med motor som gör att man får ut en axiell rörelse.

– Här är det stort fokus på ställtider och man garanterar ett dimensionsbyte under 8 minuter. Man kan tillverka bussningar på flera sätt. En del företag svarvar bussningar men det blir väldigt dyrt och en del företag stansar ut ringarna och får ett materialspill på 80 – 90 %. Här kan man tillverka c:a 350 bussningar i minuten.

– NC-tekniken har idag näst intill ersatt den äldre tekniken med KAM kurvor. Bihler tillverkade fram tills för ett antal år sedan i stort sett endast mekaniska maskiner som arbetade med hög hastighet ända upp till 800 detaljer per minut. Rörelserna som formar detaljerna i verktygen skapades med mekaniska kamkurvor och slidpaket. För ca. 20 år sedan började Bihler arbeta med NC teknik i vissa applikationer. Allteftersom erfarenheten byggts upp har det blivit fler och fler NC aggregat i maskinerna. De senaste åren har en revolution skett och idag levereras 80 % av maskinerna med uteslutande NC aggregat. De NC aggregat vi ser byggas består av en servomotor, kulskruv inbyggd i en ytterst kraftigt mekanisk styrning som dessutom är vattenkyld. Med dessa NC slidaggregat skapas samma rörelsemönster som kamkurvorna. Men operatören kan enkelt programmera rörelsemönstren, mjuka rörelser, snabba returer osv. Vi ser också Bihlers patenterade NC band och trådmatningsenhet monteras. Utrustningen kan mata band eller tråd med en hastighet av 240 meter/minut, med en liten matningsvinkel.

Vi tar oss med bil de få milen till Halblech och huvudkontoret, där som sagts man har en mycket stor produktionsenhet och vi skall här få en rundvandring tillsammans med produktionsledaren Christoph Schäfer.

BM 3000 är ett av BIHLERs standard koncept där två gjutgodsblock a´1 500 mm dockats ihop till en tre meters maskin. I basversionen är plattformen försedd med riktverk, NC band/trådmatning, NC press, samt några NC bock och stansenheter för tillverkning av komponenter. Detaljerna klipps sedan av och placeras i lastbärare på ett band som för detaljerna vidare till olika positioner för vidare bearbetning med BIHLERs standard NC moduler för, t.ex. gängning, skruvmontage, montering av plastdetalj eller annan komponent som kommer från en vibrationsmatare, lasersvets, kontroll med vision system etc. Konceptet är helt fokuserat på att relativt artskilda komponenter ska kunna tillverkas genom att man snabbt byter verktyg och lastbärare på transportbandet.

– BIHLERs målsättning är att vara en resurs för kunderna genom kompetent rådgivning och professionell service och support före och under investeringsfasen, vid leverans och också fortsatt när maskinerna är levererade och arbetar på plats. Vi arbetar långsiktigt och nöjda kunder är förutsättningen för företagets verksamhet och utveckling, säger Göran Bragd på BEP Teknik AB.

Om vi skall prata lite om hastigheter så handlar det om mycket höga hastigheter i alla BIHLERs tillverkningsprocesser. Det är givetvis helt individuellt beroende på hur en produkt ser ut och hur många form och monteringssystem som en komponent skall passera. Men man kan få fram intressanta siffror från BIHLER utan att på något sätt kunna jämföra med andra produktionssätt men tillverkningshastigheterna talar sitt egna språk.

Christoph Schäfer visar en detalj och berättar;

– Denna komponent som är en allmän produkt att tillverka i våra processcenter, taktar man c:a 180 st. i minuten. Vad det handlar om är att BIHLER för samma och kombinerar ihop klassisk formning som stansning och pressning från band och coil med andra processer som framförallt montering i en tillverkningslina. Rent allmänt kan man säga att med ett optimalt prestandautnyttjande av våra mest automatiserade maskinsystem kan man erhålla en ökad produktivitet på upp till 200 % och en ställtidsreducering på 80 – 90 %.

I många fall ute i industrin idag så tillverkar man de detaljer som vi kan se på flera fotos här i artikeln på sid 84 i två kanske tre maskiner men här får man allt i ett system vilket snabbar på tillverkningsförloppet drastiskt. Kunderna får även en kvalitetshöjning då det finns väl utvecklade kontroll och kvalitetssystem som t.ex. vision system.

– Vad som nu också händer och som alla vet så minskar massproduktionen i världen och mindre serier blir allt vanligare av kända skäl. Med den revolutionerande NC-tekniken kan man nu göra snabba omställningar och köra betydligt mindre seriestorlekar. I de stora kund segmenten som för BIHLER är inom främst elektronikindustrin och fordonsindustrin är massproduktion på väg bort. En mycket viktig parameter som nu blir allt mer och mer aktuellt är miljö och hur industrin måste ta krafttag mot onödigt slösande av jordens resurser och det har givetvis en stor påverkan på de kunder som BIHLER samarbetar med, säger Göran Bragd och förklarar;

– Vi måste anpassa och möta kundernas behov av mindre serier och större varianter. På BIHLER tar man detta på stort allvar och har under många år utvecklat sina maskinsystem för att minimera materialspill. Man arbetar som sagt med smalband, materialet kan vara mässing, brons, stål, rostfritt stål, speciallegeringar och koppar. Vid konventionella följdverktyg blir det ofta en hel del skrotmaterial. Om råmaterialet är dyrt finns det stora besparingar att göra genom att köra från smalband. Vid t.ex. stansning av ringar så kan det bli upp till 85 % skrot. När vi formar en ring i en BIHLER maskin från smalband och lasersvetsar den så blir det 0 % skrot.

Som vi har berättat om i reportaget kan BIHLER erbjuda nyckelfärdiga tillverkningslinor helt efter kundernas önskemål men ungefär hälften av de maskiner man tillverkar är standardmaskiner där man erbjuder olika produktmoduler/familjer till en sammansatt linje. Man arbetar med tre olika plattformar av maskiner.

– Här ser vi stora fördelar inom t.ex. pressning där kunderna kan använda sina gamla verktyg i de pressar som vi erbjuder. Det ger stora tidsbesparingar och en kostnadsbesparing. Och som vi ser nu framför oss så har vi en mekanisk maskin med en press på 80 ton med följdverktyg vilket ger fler formningsenheter för att skapa omformning i många olika steg, informerar Göran Bragd och berättar att BIHLER har som en av sina filosofier att man skall sprida ut operationerna på fler olika stationer för att kunna se på arbetsbordet vad som händer. Inte komprimera eller bygga ihop olika tekniksteg för då blir det svårt för operatörer och verktygsmakare att få en god överblick och kunna korrigera eller t.ex. arbeta med service och underhåll av sina maskiner.

Vi studerar en av maskinerna, en Bimeric 4 500 med tre sektioner som är bas där man har byggt in standardkomponenter ur BIHLERS stora CAD bibliotek med standardprodukter. Detta ger kunderna stora möjligheter att välja ut de inbyggnadselement som man behöver anpassade för just sin produktflora. Allt är återanvändningsbart vilket innebär att när och om en produkt försvinner så är inte maskinmodulerna skrot utan går att använda igen men i andra kombinationer.

Avslutningsvis så konstaterar vi att det är ett stort uppdrag att missionera om tekniken för världens tillverkningsindustri. Av alla företag i världen som tillverkar med välkänd och väl beprövad traditionell teknik inom pressning eller stansning så finns en potential att sälja BIHLERS maskiner till hälften av dem, så stor är marknaden menar Christoph Schäfer.

– Många tror fortfarande att BIHLERs teknik enbart är för massproduktion men vi har ett uppdrag, ett missionerande om att informera hur tekniken har utvecklats det sista åren och framförallt med NC-teknikens inträde och en ständig utveckling av ny mjukvara och styrsystem. Det är faktiskt så att alla företag som arbetar med pressar är potentiella kunder. Fler och fler företag upptäcker tekniken och det är handlar om allt större krav på effektivisera produktionen, masstillverkning är på nedgång för mer anpassad produktion i kortare serier och att industrin har krav från politiker att få ner energiförbrukningen och spara in på jordens resurser, avslutar Göran Bragd på BEP Teknik, ansvarig för BIHLER i Sverige.